Основные положения теории риска. Как было указано выше, опасности, являющиеся сложными иерархическими понятиями, квантифицируются количественной величиной

Как было указано выше, опасности, являющиеся сложными иерархическими понятиями, квантифицируются количественной величиной, называемой риском.

Риск – вероятность реализации потенциальных опасностей в реальный ущерб за определенный промежуток времени.

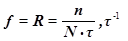

Вероятность может быть выражена через частоту реализации потенциальных опасностей за определенный промежуток времени, которая определяется по формуле:

(1)

(1)

где f – частота реализации потенциальных опасностей за определённый промежуток времени, τ–1;

R – риск, τ –1;

n – количество реализованных потенциальных опасностей за время t ;

N – количество потенциальных опасностей, которые могли бы реализоваться за это же время;

τ – промежуток времени, за который рассматривается реализация потенциальных опасностей, (год, месяц, сутки, час, и т. п.).

Например, риск гибели людей на производстве в течение 2000 г в РФ составил:

R = 4404/(29557046 ∙1) = 1,49 ∙10-4 г-1

где 4404 – количество людей, погибших при несчастных случаях на производстве за 2000 г;

29557046 – количество людей, работающих на производстве в РФ.

В определении риска часто используется величина ущерба, нанесенного человеку, обществу, предприятию и т.п. при реализации потенциальных опасностей, например, по формуле:

(2)

(2)

где f – частота реализации опасности, t -1;

Y – ущерб, нанесенный человеку, обществу, предприятию и т.п. (например, в баллах или денежном выражении).

Использование риска как количественной меры опасности позволяет объективно сравнивать различные объекты по уровням их опасности, а также избежать субъективных ошибок в оценке различных опасностей. Так, например, люди крайне негативно реагируют на события или несчастные случаи редкие, но с большим числом жертв, но совершенно спокойно относятся к событиям более частым с малым количеством жертв.

В производственной деятельности риск можно определить четырьмя путями:

инженерный (расчет частот, вероятностей, построение графических зависимостей типа «дерево опасностей», «дерево отказов» и др.);

модельный (построение моделей воздействия опасностей на человека, профессиональную группу, общество и т.п. с получением соответствующих откликов);

экспертный (оценка вероятности реализации опасностей путем опроса специалистов (экспертов) по определенной системе);

социологический (оценка вероятности реализации опасностей путем опроса всех работающих, в том числе и неспециалистов, включая население).

Поскольку все пути отражают разные стороны риска, их применяют в совокупности.

Учитывая принятую выше аксиому о потенциальной опасности любой деятельности человека, можно заключить, что нулевой риск невозможен. В связи с этим возникает вопрос – к какой же величине риска необходимо стремиться на производстве? Параллельно напрашивается и второй вопрос – сколько денежных средств (затрат) необходимо израсходовать на обеспечение безопасности?

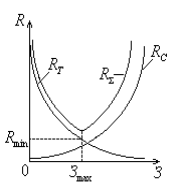

Для выяснения этих вопросов построим график зависимости риска от затрат на его изменение:

Рис. 1. Зависимость технического, социального и суммарного риска от затрат на его изменение

RT – риск технический; RC – риск социальный; RΣ – риск суммарный; Rmin – минимальный (допустимый) риск; Зmax – максимальные затраты для обеспечения Rmin

Величина суммарного риска включает в себя совокупное влияние на человека (общество) производственных опасностей и социальных факторов (величина заработной платы, компенсации воздействия опасностей, льготы и т.п.).

Задачей «риск-анализа» на любом производстве является выявление минимальных (допустимых) величин технического риска для различных опасных и вредных производственных факторов (ОВПФ) и соответствующих максимальных затрат для их достижения.

С учётом концепции приемлемого (допустимого) риска им можно управлять следующими путями с соответствующим расходованием средств:

совершенствование технических систем (технологические процессы, оборудование и т.п.);

подготовка персонала (обучение, инструктаж, аттестация и т.п.);

ликвидация некоторых потенциальных опасностей и предупреждение аварийных ситуаций (отказ от применения токсичных и горючих веществ, исключение импульсов воспламенения, разработка планов ликвидации аварийных ситуаций (ПЛАС) и др.).

Квантифицирование опасностей риском открывает принципиально новые возможности повышения уровня производственной безопасности. Так, к организационным, административным и техническим методам добавляются экономические (страхование, денежная компенсация ущерба, платежи за риск и др.).

3. Категорирование и классификация производственных объектов как мера оценки опасности

Классификация и категорирование производственных объектов является одним их ориентирующих принципов обеспечения производственной безопасности. Данный принцип заключается в делении производственных объектов на классы и категории в зависимости от качественных и количественных характеристик опасности.

Принцип оценки опасностей путем классификации объектов позволяет учитывать возможную реализацию потенциальных опасностей при проектировании, строительстве, эксплуатации, реконструкции, консервации и ликвидации производственного объекта, т.е. на всех стадиях его жизненного цикла.

Классы и категории производственных объектов по видам опасностей закрепляются в нормативной документации, обязательной к исполнению на всех стадиях жизненного цикла объектов. Так как постоянно изменяются технологические процессы, оборудование, сырье, материалы и т.п., классы и категории периодически пересматриваются, как правило, не реже одного раза в 5 лет.

Ниже приведены примеры действующих нормативных документов РФ, в которых производственные объекты подразделяются на классы и категории по видам опасностей.

Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов (санитарно-эпидемиологические правила и нормативы СанПиН 2.2.1/2.1.1.1200-03). Предприятия, группы предприятий, их отдельные здания и сооружения (далее предприятия) с технологическими процессами, негативно воздействующими на среду обитания и здоровье человека, подразделяются на 5 классов (I, II, III, IV, V), при этом степень указанного воздействия уменьшается от I-го класса к V-му. Для каждого класса предприятий установлена соответствующая ширина санитарно-защитной зоны (СЗЗ), которая отделяет территорию промышленной площадки от жилой застройки (селитебная территория), ландшафтно-рекреационной зоны, зоны отдыха, курорта и т. п. В соответствии с требованиями указанных СанПиН ширина санитарно-защитной зоны составляет: для предприятий I-го класса – 1000 м; II-го – 500 м; III-го – 300 м; IV-го – 100 м; V-го – 50 м. Например: тепловые электростанции мощностью 600 МВт и выше, использующие в качестве топлива уголь и мазут, относятся к предприятиям I-го класса, а работающие на газовом и газомазутном топливе – ко II-му классу; угольные разрезы и горно-обогатительные фабрики относятся к предприятиям I-го класса, а производства по добыче угля подземным способом – к III-му классу; производства связанного азота (аммиака, азотной кислоты, азотно-туковых удобрений) и хлора электролитическим путём относятся к предприятиям I-го класса, а производства по переработке пластмасс – к IV-му классу.

Категорирование помещений, зданий и наружных установок по взрывопожарной и пожарной опасности (нормы государственной противопожарной службы НПБ 105-03). Помещения и здания производственного и складского назначения по взрывопожарной и пожарной опасности в зависимости от количества и пожаровзрывоопасных свойств находящихся (обращающихся) в них веществ и материалов с учётом особенностей технологических процессов размещённых в них производств подразделяются на категории А, Б, В1…В4, Г и Д. Степень пожаровзрывоопасности указанных объектов при этом уменьшается от категории А к категории Д. Категории определяются по методикам, изложенным в НПБ, с учётом расчётных критериев взрывопожарной и пожарной опасности помещений и зданий для наиболее неблагоприятных в отношении пожара и взрыва условий.

Категорирование взрывоопасности технологических блоков (общие правила взрывобезопасности для взрывоопасных химических, нефтехимических и нефтеперерабатывающих производств ПБ 09-540-03). Технологические блоки (аппараты или группа аппаратов, которые в заданное время могут быть отключены от технологической системы без опасных изменений режима, приводящих к развитию аварии в смежной аппаратуре или системе) в зависимости от величины их относительного энергетического потенциала подразделяются на категории I, II, III. Степень взрывоопасности при этом уменьшается от категории I к категории III. Величина относительного энергетического потенциала технологического блока (показатель степени и масштабов возможных разрушений при взрыве парогазовой среды, содержащейся в блоке, с образованием ударной волны) рассчитывается по методикам, изложенным в ПБ.

Классификация помещений по опасности поражения людей электрическим током (правила устройства электроустановок ПУЭ). Все производственные помещения в зависимости от наличия условий, создающих опасность поражения людей электрическим током, подразделяются на классы: помещения без повышенной опасности (помещения, в которых отсутствуют условия, создающие повышенную или особую опасность); помещения с повышенной опасностью (помещения, в которых имеется одно из следующих условий, создающих повышенную опасность: относительная влажность воздуха длительно более 75%; токопроводящая пыль; токопроводящий пол; температура воздуха длительно превышает +35оС; возможность одновременного прикосновения человека к имеющим соединение с землёй металлоконструкциям зданий, технологическим аппаратам, механизмам и т. п., с одной стороны, и к металлическим корпусам электрооборудования – с другой стороны); особо опасные помещения (помещения, в которых имеется одно из следующих условий, создающих особую опасность: относительная влажность воздуха близка к 100 %; химически активная или органическая среда, разрушающая изоляцию и токоведущие части электрооборудования; наличие одновременно двух и более условий повышенной опасности).

Дата добавления: 2015-07-18; просмотров: 877;