Цементування свердловин

Цементуванням називають процес заповнення заданого інтервалу свердловини суспензією в’яжучих матеріалів, здатної загустівати у стані спокою і перетворюватися в тверде, практично непроникне тіло.

При будівництві свердловини цементування проводять з такою метою:

1 Ізоляції проникних горизонтів один від одного після первинного розкриття і попередження перетоків пластових флюїдів по заколонному простору;

2 Утримання у підвішеному стані обсадної колони;

3 Захисту обсадної колони від дії агресивних пластових флюїдів, здатних кородувати її зовнішню поверхню;

4 Ліквідації дефектів у кріпленні свердловини;

5 Створення розмежувальних екранів, які перешкоджають обводненню свердловини;

6 Створення високоміцних мостів у свердловині, здатних сприймати великі осьові навантаження;

7 Ізоляції поглинальних горизонтів;

8 Закріплення стінок свердловини в породах, що осипаються;

9 Зменшення передачі тепла від потоку, що рухається колоною труб у свердловині, до навколишніх порід;

10 Герметизації устя у випадку ліквідації свердловини.

Способи цементування поділяють на три групи:

1 Первинне цементування;

2 Вторинне (ремонтно-виправне) цементування;

3 Установка розділювальних цементних мостів.

Первинне цементування здійснюється безпосередньо після спуску у свердловину обсадної колони і проводиться з метою розмежування проникних пластів один від одного і захисту зовнішньої поверхні обсадної колони від корозії, а також підвищення стійкості стінок свердловини.

Існує декілька способів первинного цементування:

· Одноступінчастий;

· Ступінчастий;

· Зворотний;

· Манжетний;

· Цементування потайних колон та секцій обсадних колон.

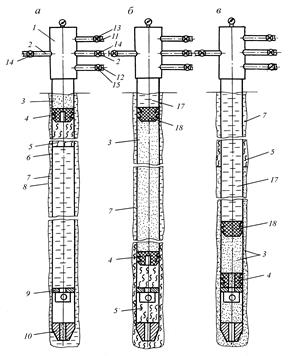

Найпоширеніший спосіб первинного цементування - одноступінчастий (рис. 8.2).

Після закінчення промивання свердловини на верхній кінець обсадної колони встановлюють спеціальну цементувальну головку 1, бокові відводи якої з допомогою трубопроводів з’єднують з цементувальними насосами. Всередину колони через нижній боковий відвід 12 при закритих кранах 13 і 14 закачують порцію буферної рідини. Потім відкривають крани 14 і 15, вставляють стопор у цементувальній головці, який утримує нижню розділювальну пробку, і цементувальними насосами через бокові відводи 2 закачують необхідний об’єм тампонажного розчину 3.

|

а-закачування тампонажного розчину;б-початок закачування протискувальної рідини;в-заключна стадія закачування протискувальної рідини;

1 - цементувальна головка; 2, 11, 12 - бокові відводи; 3 - тампонажний розчин; 4 - нижня пробка; 5 - буферна рідина; 6 - обсадна колона;

7 - промивальна рідина; 8 - стінка свердловини; 9 - зворотний клапан;

10 - башмак з направляючою пробкою; 13, 14, 15 - крани високого тиску; 16 - верхня пробка; 17 - протискувальна рідина; 18 – "стоп-кільце"

Рисунок 8.2 – Схема одноступінчастого цементування

Тампонажний розчин проштовхує розділювальну пробку вниз по колоні. Після закачування тампонажного розчину тимчасово закривають крани 14, відгвинчують стопор, який утримує в цементувальній головці розділювальну пробку, відкривають кран 13 і через верхній боковий відвід 11 закачують порцію протискувальної рідини. Коли верхня розділювальна пробка увійде в колону, знову відкривають крани 14 і протискувальну рідину закачують через бокові відводи 2.

Нижня пробка 4, дійшовши до зворотного клапана 9 (або кільця “стоп”), зупиняється. Оскільки закачування рідини в колону продовжують, мембрана в нижній пробці під впливом надлишкового тиску в колоні над нею зруйнується, і тампонажний розчин через прохідний канал, що відкрився в пробці, і отвори в башмачному патрубку і направляючій пробці поступає в кільцевий простір свердловини.

Тампонажний розчин закачують в об’ємі, необхідному для заповнення заданого інтервалу кільцевого простору свердловини і ділянки обсадної колони нижче зворотного клапана (кільця “стоп”), а протискувальну рідину - в об’ємі, необхідному для заповнення внутрішньої порожнини колони вище зворотного клапана. Тампонажний розчин готують з допомогою спеціальних машин.

При ступінчастому цементуванні заданий інтервал розділяють на дві частини, а в обсадній колоні на глибині розділу встановлюють спеціальну цементувальну муфту. Місце встановлення муфти визначають так, щоб тиск в кінці протискування першої порції тампонажного розчину приблизно дорівнював тиску в кінці протискування другої порції тампонажного розчину. Необхідно врахувати і те, що муфта повинна бути розміщена проти стійких порід в інтервалі номінального діаметра свердловини або вище башмака попередньої колони. На кожній з трьох-чотирьох труб вище і нижче муфти необхідно встановлювати центрувальні ліхтарі.

Існує два різновиди ступінчастого цементування:

а) з розривом в часі;

б) без розриву в часі (послідовне).

Тампонажні матеріали.Тампонажними називають матеріали, які при змішуванні з водою або водними розчинами солей, утворюють суспензії, здатні в умовах свердловини з часом перетворюватися в практично непроникне тверде тіло.

Як тампонажні матеріали в даний час найширше застосовують мінеральні в’яжучі речовини – спеціальні марки цементів (порошкоподібні продукти). Природа процесів тужавіння і твердіння цементу складна, різноманітна і остаточно ще не з’ясована.

За особливими властивостями тампонажні матеріали є:

1 Швидкотужавіючі;

2 Повільнотужавіючі;

3 Корозійно стійкі до певних середовищ;

4 Розширювальні;

5 Із закупорювальними властивостями;

6 З особливо високою рухомістю (текучістю);

7 З низькою водовіддачею;

8 Армовані волокнами.

Більшість з відомих мінеральних в’яжучих речовин може бути використана в якості базових тампонажних матеріалів.

Тампонажні цементи поділяють за такими ознаками.

За речовинним складом тампонажні портланд цементи є:

1 Цементи (без домішок, крім гіпсу);

2 Цементи з мінеральними домішками до 20 %;

3 Цементи з домішками (20-80) %;

4 Цементи на основі глиноземистого клінкера;

5 Безклінкерні цементи на основі вапняково-кремнеземистих в’яжучих, доменних шлаків та інших відходів металургійної промисловості, а також цементи полімерні, на основі гіпсу і композиції декількох в’яжучих речовин.

За температурою застосування тампонажні цементи:

1 Для низьких температур (15 °С);

2 Для нормальних температур (15-50 °С);

3 Для помірних температур (50-100 °С);

4 Для підвищених температур (100-150 °С);

5 Для високих температур (150-250 °С);

6 Для надвисоких температур (250 °С);

7 Для циклічно-змінних температур.

За густиною одержаного тампонажного розчину тампонажні цементи поділяють на:

1 Легкі - 1400 кг/м3;

2 Полегшені - 1400-1650 кг/м3;

3 Нормальні - 1650-1950 кг/м3;

4 Обважнені - 1950-2300 кг/м3;

5 Важкі - 2300 кг/м3.

Портландцемент - основа багатьох видів тампонажних матеріалів. Він служить базовим матеріалом для більшості спеціальних (модифікованих) тампонажних цементів і розчинів, в той же час він і без модифікаціїможе застосовуватись у широкому діапазоні умов для проведення тампонажних (цементувальних) робіт у різних спорудах.

Тампонажний портландцемент представляє собою різновидність портландцементу - порошкоподібного мінерального в’яжучого матеріалу, який складається головним чином з високоосновних силікатів кальцію. Завдяки їх особливим властивостям, а також властивостям інших штучних мінералів, що входять у склад портландцементу (алюмінатів, феритів кальцію та ін.), порошок портландцементу при змішуванні з водою утворює достатньо рухому суспензію, яка розшаровується в певному діапазоні концентрацій і твердіє в каменеподібне тонкопористе тіло як на повітрі, так і у воді.

Основні властивості тампонажного порошку

Густина. Під густиною тампонажного цементу, що містить у своєму складі частинки різної густини, розуміють середньозважену густину речовин, які входять до його складу. Тампонажний портландцемент, який не містить у собі домішок, має густину (3100-3200) кг/м3. Якщо в цементі містяться мінеральні домішки, його густина зменшується до (2800-2900) кг/м3, а при більшому вмістові мінеральних домішок (більше 20 %) густина може знизитись до 2700 кг/м3. Безклінкерні тампонажні цементи (наприклад, ШПЦС-200) мають густину 2600-2700 кг/м3, а цементи для приготування обважнених тампонажних розчинів - до 3500 кг/м3.

Дисперсність або так званий ступінь подрібнення (тонкість помелу) - важлива характеристика цементного порошку. Від неї залежить величина поверхні, на якій проходить реакція гідратації. Ступінь дисперсності твердої фази має велике значення для седиментаційної стійкості цементного розчину.

Питома поверхня порошку тампонажних матеріалів (сумарна поверхня одиниці маси порошку) залежить від тонкості подрібнення ( гранулометричного складу ), речовинного складу, способу подрібнення і способу виміру питомої поверхні, яка складає (300-350) м2/кг.

Об’ємна (насипна) маса - це маса порошку, який вміщується в ємності об’ємом 1 м3. Ця величина не постійна і залежить від складу, ступеня дисперсності (тонкості помелу) і ступеня ущільнення. Стандартний тампонажний портландцемент має насипну масу в пухкому стані (1000-1200) кг/м3, а в ущільненому – (1500-1800) кг/м3.

Основні властивості тампонажного розчину

Водоцементние відношення – відношення маси води (або іншої рідини для замішування) до маси цементу (твердої фази тампонажного розчину). Без введення спеціальних домішок при W<0,4 водоцементна суспензія виходить настільки густою, що її неможливо прокачувати насосами. При W>0,55 портландцементна суспензія стає седиментаційно нестійкою і розшаровується.

Густинатампонажного розчину визначається густинами речовин або матеріалів, що входять в його склад та їх кількісним співвідношенням. Без використання спеціальних домішок для зниження або підвищення густини можна приготувати тампонажний розчин густиною (1760-2130) кг/м3.

Рухомість –цементного розчину не може бути однозначно охарактеризована в’язкістю, так як він не є ньютоновською рідиною. Крім сил внутрішнього тертя гомогенної рідкої фази суспензії, опір руху чинять сили взаємодії частинок між собою, які можуть мати як чисто фізичну природу, так і фізико-хімічну.

Консистенція (густота)– це величина, обернена рухомості. У міру того, як розвивається процес гідратації, консистенція змінюється. Задовільно рухомими вважаються розчини, консистенція яких протягом часу, достатнього для транспортування їх у свердловину, не перевищує 10-15 УОК.

Фільтраційні властивості – цементної суспензії характеризують її водоутримувальну здатність і водопроникність. Цементна суспензія седиментаційно і агрегативно нестійка. Порівняно з глинистою суспензією її стійкість значно гірша внаслідок меншого ступеня дисперсності твердої фази і різнойменності зарядів поверхні різних мінералів портландцементного клінкеру і продуктів їх гідратації.

Основними фізико-хімічними характеристиками цементного каменю є його міцність, проникність, об’ємні зміни і корозійна стійкість.

Міцність цементного каменю характеризується тимчасовим опором згину, стику або розтягу. Для цього цементний камінь виготовляють у вигляді взірців, які випробують на міцність, тобто визначають напруження, при якому руйнується взірець. Взірці виготовляють такої форми, яка є зручна для даного виду випробування.

Проникністьдля рідин і газів є наслідком наявності в цементному камені зв’язаної системи пор. Під проникністю тампонажного каменю розуміють його здатність пропускати через себе рідини або гази при певному перепаді тиску. Для забезпечення надійного розмежування пластів тампонажний камінь у затрубному просторі повинен мати мінімально можливу проникність для пластових флюїдів.

8.3 Освоєння та випробування свердловин

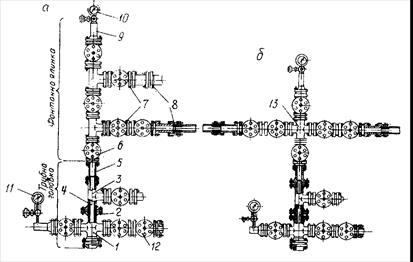

Після завершення бурових робіт свердловину готують до проведення виклику припливу пластового флюїду і випробування. Для цього на верхній кінець експлуатаційної колони встановлюють фонтанну арматуру (рис.8.3), а на території біля свердловини розміщують і обв’язують з цією арматурою ємності для збору і зберігання рідин, сепаратори, факельні пристрої, мірники, апаратуру для заміру дебітів рідкої і газоподібної фаз, тиску, температури, для відбору проб рідини, що виходить із свердловини та ін.

а - трійникова фонтанна ялинка; б - хрестовинна фонтанна ялинка;

1, 13 - ялинка; 2 - фланцеві з’єднання; 3 - трійник; 4 - ствол; 5 - патрубок;

6, 7, 12 - засувки; 8 - штуцер; 9 - лубрикатор; 10, 11 - манометр

Рисунок 8.3 – Фонтанна арматура

Тимчасово встановлюють і обв’язують з устям свердловини компресори і насосні агрегати, які потрібні для промивання свердловини і виклику припливу.

До початку робіт по випробуванню свердловини необхідно ретельно очистити всі ємності, промити і заповнити тими рідинами, які будуть необхідні для вторинного розкриття продуктивного пласта і виклику припливу з нього, а також промивальною рідиною з густиною, достатньою для глушіння нафтогазопроявів у випадку.

Вторинне розкриття проводять за допомогою спеціальних апаратів, які називаються перфораторами. Застосовують такі види перфорації: кульова, торпедна, кумулятивна і гідропіскоструминна (гідроабразивна).

Устя свердловини повинно бути герметизоване спеціальною засувкою високого тиску. Над устям при підготовці до перфорації встановлюють спеціальний лубрикатор, який дозволяє проводити багаторазові спуски перфоратора в обсадну колону під тиском.

Під освоєнням розуміють комплекс робіт пов’язаний з викликом припливу рідини з продуктивного пласта, очищенням приствольної зони від забруднення і забезпеченням умов для одержання вищої продуктивності свердловини.

Існує декілька способів виклику припливу із пласта.

1 Заміна важкої рідини на легшу. Одним з таких методів є заміна води або нафти газорідинною сумішшю.

2 Зниження тиску в свердловині здійснюють також з допомогою компресора.

Існує багато різних методів стимулюючої дії на пласт при освоєнні свердловини. Їх можна розділити на декілька груп.

1 Методи хімічної дії на пласт.

2 Методи гідромеханічної дії на пласт.

3 Методи теплової дії на пласт.

4 Методи комбінованої дії на пласт.

9 ПРОМИВАННЯ СВЕРДЛОВИН І ПРОМИВАЛЬНІ РІДИНИ

При бурінні свердловин у складних гірничо-геологічних умовах промивальні рідини повинні виконувати такі основні функції:

1 Повністю і ефективно очищати вибій від частинок розбурюваних порід і видаляти їх на денну поверхню;

2 Створювати гідростатичний тиск, достатній для попередження флюїдопроявлень як в процесі буріння, так і при тривалому припиненні промивання;

3 Утримувати частинки розбурюваної породи та інші частинки твердої фази у змуленому стані при припиненні циркуляції і попереджувати їх осідання на вибій;

4 Забезпечувати охолодження і змащування деталей доліт, вибійних двигунів, бурильної колони та інших вузлів;

5 Попереджувати прояви нестійкості порід, що формують стінки свердловини ;

6 Передавати потужність від джерела на денній поверхні до вибою при бурінні з гідравлічними вибійними двигунами ;

7 Сприяти збереженню природних колекторських властивостей продуктивних пластів у приствольній зоні свердловини.

Промивальна рідина складається , як правило, з дисперсійного середовища (вода, нафта), рівномірно розподіленої в ньому дисперсної фази (глинопорошок, обважнювач) і невеликої кількості хімічних реагентів, які призначені для регулювання тих чи інших властивостей.

За складом дисперсійного середовища промивальні рідини можна розділити на такі групи:

І Рідини на водній основі:

· З диспергованою твердою фазою.

· З конденсованою твердою фазою.

· Полімерні.

· Нафтоемульсійні.

· Міцелярні.

П Рідини на вуглеводневій основі.

· Практично безводні.

· Емульсії типу “вода в маслі” (інвертні).

III Аеровані промивальні рідини.

· Аерована вода.

· Аеровані глинисті суспензії.

· Піни.

IV Газоподібні агенти.

· Повітря чи азот.

· Природні гази.

· Робочі гази двигунів внутрішнього згорання.

· Суміші викидних газів.

Найширше в бурінні використовують рідини на водній основі. Рідини на вуглеводневій основі застосовують значно рідше, хоч вони дають дуже добрі результати при розкритті нафтових пластів, розбурюванні нестійких глинистих і хемогенних порід. Об’єм застосування аерованих рідин в останні роки дещо збільшився, проте в цілому він залишається ще недостатньо великим. Застосування газоподібних агентів обмежується геологічними умовами та глибиною буріння. Їх не можна використовувати при розбурюванні нестійких гірських порід, при проявленні пластових флюїдів та ін.

Властивості бурових розчинів

Густина - це маса одиниці об’єму промивальної рідини (r, кг/м3). Вона характеризує здатність промивальної рідини здійснювати в свердловині гідродинамічні і гідростатичні функції.

Умовна в’язкість - це умовна характеристика гідравлічного опору прокачування промивальної рідини.

Тиксотропні властивості. Тиксотропією називають здатність суспензії утворювати структуру в стані спокою (холодець) і втрачати її при перемішуванні.

Фільтраційні властивості. У будь-якій промивальній рідині міститься значна кількість вільного дисперсійного середовища, що не зв’язане ні фізично, ні хімічно з дисперсною фазою.

Водневий показник рН - це логарифм концентрації водневих іонів у фільтраті промивальної рідини, взятий з протилежним знаком.

Седиментаційна стійкість характеризується двома показниками: добовим відстоєм і стабільністю.

Добовий відстій - це об’єм дисперсійного середовища, який виділився за одну добу спокою із 100 см3 промивальної рідини, налитої в мірний циліндр.

Стабільність - це різниця густин промивальної рідини, що знаходиться в нижній і верхній половині спеціального циліндра (ЦС-1), після 1 доби спокою.

Вміст піску.

Вміст твердої фази.

Вміст газу.

9.1 Хімічні реагенти для промивальних рідин на водній основі

У процесі буріння в промивальну рідину надходять частинки вибурених порід, які часто містять водорозчинні компоненти, а також мінералізовані і прісні пластові води. Збільшення вмісту іонів і зміна якісного складу дисперсійного середовища, як правило, викликає коагуляцію промивальної рідини, яка супроводжується ростом водовіддачі, умовної в’язкості, статичного напруження зсуву та зміною інших властивостей.

Асортимент хімічних реагентів, що застосовується для оброблення промивальних рідин, достатньо широкий. Умовно всі реагенти можна розділити на три групи:

· Понижувачі водовіддачі (фільтрації) – стабілізатори.

· Понижувачі умовної в’язкості.

· Реагенти спеціального призначення.

Понижувачі водовіддачі. До цієї групи належать реагенти водорозчинних ефірів целюлози (КМЦ - карбоксиметилцелюлоза, карбофен, карбаніл, ММЦ - модифікована метилцелюлоза), реагенти на основі лігносульфонатів (КССБ - конденсована сульфіт спиртова барда), крохмальні реагенти, реагенти на основі акрилових полімерів (гіпан, РС-2, метас), реагенти на основі гумінових кислот (ВЛР - вуглелужний реагент, ТЛР - торфолужний реагент).

Понижувачі умовної в’язкості. До цієї групи належать похідні лігносульфонових кислот (ССБ - сульфіт спиртова барда, акрил, ФХЛС - ферохромлігносульфонат), реагенти на основі гідролізного лігніну (нітролігнин, суніл), таніни (ялинковий і вербовий екстракти, дубителі, пекор, ПФЛХ - поліфеноллісохімічний).

Реагенти спеціального призначення. До них належать реагенти, які зв’язують солі кальцію (кальцинована сода, ТПФН - триполіфосфат натрію); реагенти, які поставляють іони кальцію (вапно, гіпс, хлористий кальцій); реагенти, які надають термостійкості (хромати і біхромати), реагенти-структуроутворювачі (кухонна сіль, рідке скло), мастильні домішки (СМАД-1, графіт, нафта), регулятори лужності (каустична сода), піногасники (суспензія гуми, карболінеум, нейтралізований чорний контакт, синтетичні жирні кислоти - СЖК, окислений петролатум та ін.).

9.2 Приготування промивальних рідин

Промивальні рідини можна готувати безпосередньо на буровій або централізовано на глинозаводі, який обслуговує дільницю чи район. Рідину, що приготовлена на заводі, транспортують або спеціально прокладеними до бурових трубопроводами, або в автоцистернах.

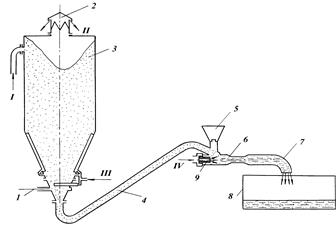

Для приготування промивальної рідини із порошкоподібних матеріалів використовують спеціальний блок обладнання (рис. 9.1). Такий блок включає два суцільнометалевих бункери об’ємом від 20 до 50 м3 кожний, встановлених з допомогою стійок на металевій рамі, розвантажувальний пневматичний пристрій, гумовотканинні гофровані рукави, повітряні фільтри, гідравлічний ежекторний змішувач і ємність, а іноді гідравлічний або ультразвуковий диспергатор.

Для приготування промивальної рідини насосом подають дисперсійне середовище (наприклад, воду) в ежекторний гідрозмішувач через штуцер. Оскільки рідке середовище витікає із штуцера з великою швидкістю, то в камері змішувача виникає вакуум. Під дією вакууму порошкоподібний матеріал з бункера по рукаву поступає в камеру змішувача, де змішується з рідиною, і по зливній трубі направляється в ємність (порошок можна подавати і через лійку). Для рівномірного розподілу компонентів промивальної рідини по всьому об’єму в ємності (як і у всіх відстійниках циркуляційної системи) встановлені механічні лопатеві перемішувачі, які приводяться в дію з допомогою електродвигунів.

I - глинопорошок із автоцементовоза; II - надлишкове повітря;

III - повітря для аерації; IV - вода від насоса;

1 - розвантажувальний пневматичний пристрій; 2 - повітряні фільтри;

3 - бункери; 4 - гумовотканинні гофровані рукави; 5 - лійка;

6 - гідравлічний ежекторний змішувач; 7 - зливна труба; 8 - ємність;

9 - штуцер.

Рисунок 9.1 – Схема блоку приготування промивальних рідини

Приготовлена таким способом промивальна рідина нестабільна і містить значну кількість частинок твердої фази. Тому її прокачують у замкнутій системі (ємність-буровий насос-ємність) протягом декількох циклів. При необхідності в промивальну рідину додають дисперсійне середовище для зниження умовної в’язкості.

Якщо необхідно приготувати обважнену промивальну рідину, використовують цей же блок обладнання, але в бункер завантажують порошкоподібний обважнювач, а в змішувач насосом подають промивальну рідину, яку необхідно обважити.

Якщо промивальну рідину під час приготування необхідно обробити хімічними реагентами, то реагенти спочатку розчиняють у воді. Для цього ємність заповнюють розрахунковим об’ємом води, додають реагенти і ретельно перемішують з допомогою механічних перемішувачів або прокачують по замкнутій системі: ємність-насос-ємність. Після цього оброблену рідину подають в змішувач одночасно з подачею порошкоподібного матеріалу з бункера.

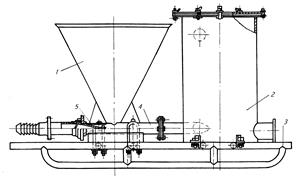

Для приготування промивальних рідин з порошкоподібних глин використовують ежекторні мішалки типу ГДМ-1 (рис. 9.2).

|

1 - заглибина для завантаження глинопорошку; 2 - ємність;

3 - зварна рама; 4 - камера змішування; 5 - сопло

Рисунок 9.2 – Схема гідравлічної мішалки ГДМ-1

Така мішалка складається із заглибини для завантаження порошку, камери змішування з соплом, ємності і зварної рами, на якій змонтовані всі елементи. До камери змішування насосом через сопло подається вода (або промивальна рідина, густину якої треба збільшити) під тиском 2-3 МПа. Так як швидкість струмини на виході із сопла висока, то в камері змішування утворюється вакуум, внаслідок чого із заглибини засмоктується порошок глини (або обважнювача). Порошок змішується з рідиною, а утворювана пульпа надходить в ємність. При вході в ємність потік пульпи вдаряється в спеціальний башмак, і відбувається диспергування твердих частинок.

У міру підйому суспензії вверх по ємності швидкість її руху зменшується, великі нерозпущені частинки випадають на дно, а готова суспензія зливається в циркуляційну систему бурової через вихідну трубу у верхній частині ємності. Осад періодично видаляють через нижню зливну трубу.

На бурових широко застосовуються механічні двовальні мішалки для приготування (періодично і безперервно), обважнення промивальних рідин, а також для приготування водних розчинів хімічних реагентів. У механічних глиномішалках розчини готують з грудкових (сирих) глин і глинопорошків.

Ефективнішими, ніж глиномішалки, є фрезерно-струмінні млини ФСМ-3 і ФСМ-7. Вони використовуються не тільки для приготування промивальних рідин, але і для їх обважнення.

Приготування бітумних промивальних рідин пов’язано з деякими труднощами. При нормальній температурі високоокислений бітум погано розчиняється в дизельному паливі, тому останнє необхідно підігрівати приблизно до 80 °С. Попередньо готують концентрат бітуму в порівняно невеликому об’ємі нагрітого дизельного палива, а потім вже на основі концентрату готують бітумну промивальну рідину. При взаємодії оксиду кальцію, який входить до складу цієї рідини, з водою виділяється деяка кількість тепла, що сприяє кращому розчиненню бітуму.

9.3 Очищення промивальних рідин

Промивальну рідину необхідно очищати від вибуреної породи, абразивних частинок, що містяться у вихідному матеріалі, а деколи і від надлишкової твердої фази. Це пов’язано з тим, що частинки вибуреної породи негативно впливають на технологічні властивості промивальної рідини. Крім того, наявність в рідині абразивних частинок значно погіршує показники роботи доліт, гідравлічних вибійних двигунів, умови руйнування породи на вибої. Очищення промивальної рідини проводиться двома способами: гідравлічним і примусовим.

Гідравлічний спосіб очищення оснований на природному осіданні уламків вибуреної породи під дією сили тяжіння. При цьому способі рідина самостійно звільняється від уламків вибуреної породи, протікаючи по жолобній системі. Однак жолобна система не забезпечує достатнього ступеня очищення промивальної рідини.

При примусовому способі промивальна рідина очищається за допомогою спеціальних механізмів. Механізми, що застосовуються для очистки, за принципом дії поділяються на пристрої, в яких:

а) уламки вибуреної породи відділяються під дією сили тяжіння (вібраційні сита, сепаратори);

б) уламки вибуреної породи відділяються під дією відцентрової сили (гідроциклони, центрифуги).

Основним механізмом в очисній системі для видалення з промивальної рідини великих фракцій частинок вибуреної породи є вібраційне сито. Найпростіше вібраційне сито являє собою металеву раму, встановлену з допомогою амортизаторів на міцній основі під деяким кутом до горизонту. На рамі змонтоване решето з прогумованою поверхнею і натягнутою зверху сіткою з нержавіючого стального дроту, часто із спеціальним протиабразивним покриттям.

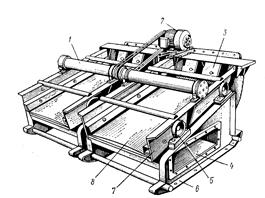

У поперечному напрямку сітка розтягнута, і її бічні поверхні закріплені на прогумованих краях решета. Рама приводиться в рух з частотою від 1000 до 2000 коливань за хвилину з допомогою електродвигуна через ексцентричний вал. Промивальна рідина поступає на вібруючу сітку через розподілювач потоку (рис. 9.3).

|

Рисунок 9.3 – Вібраційне сито

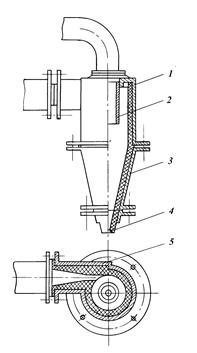

Гідроциклон (рис. 9.4) складається з вертикального циліндра з тангенціальним увідним патрубком, конуса, зливної труби і регулювального пристрою з насадкою. Промивальну рідину з відстійника подають спеціальним відцентровим насосом через патрубок в циліндр під надлишковим тиском (0,2-0,3) МПа. Оскільки патрубок приварений до циліндра тангенціально, то промивальна рідина набуває в циліндрі обертового руху.

|

1 - вертикальний циліндр; 2 - зливна труба; 3 - конус;

4 - регулювальний пристрій з насадкою;

5 - тангеціальний увідний патрубок

Рисунок 9.4 – Схема гідроциклона

Під дією відцентрової сили рідина розшаровується: найважчі частинки відкидаються до периферії, а найлегші концентруються ближче до центра, в середніх ділянках поперечного перерізу гідроциклону.

При високій частоті обертання рідини в гідроциклоні вздовж осі утворюється повітряний стовп, тиск в якому нижчий за атмосферний. Осьова швидкість на границі цього стовпа максимальна і направлена вверх, а на стінках гідроциклону - вниз. Внаслідок такого розподілу швидкостей в гідроциклоні утворюється поверхня, на якій осьова швидкість дорівнює нулю. Вона відділяє периферійну частину потоку з найважчими фракціями твердої фази, що зсувається по стінках гідроциклону вниз, від внутрішньої, найлегшої частини рідини, яка піднімається вверх. Фракцію найважчих частинок твердої фази, яка спускається вниз по спіральній траєкторії, разом з невеликою кількістю рідини видаляють через насадку в контейнер або відвал. Основний об’єм промивальної рідини з найтоншими фракціями твердої фази, в тому числі з найтоншими частинками розбурених порід, з гідроциклону через зливну трубу направляють в жолоб і дальше у відстійник або в приймальну ємність бурових насосів. Діаметр насадки вибирають із врахуванням найбільшого діаметра частинок, які повинні бути видалені з промивальної рідини.

Найзношуваніші деталі гідроциклонів - внутрішні поверхні ввідного патрубка, циліндра і конуса, а також насадку, виконують змінними.

Ефективність роботи гідроциклону знижується при зменшенні надлишкового тиску у ввідному патрубку і діаметра насадки, збільшенні умовної в’язкості і густини промивальної рідини, концентрації частинок твердої фази, зменшенні густини і розміру цих частинок. Для вилучення частинок, більших 40 мкм, використовують батарею гідроциклонів діаметром 150 мм і більше, в якій паралельно працюють декілька гідроциклонів. Умовно батарею гідроциклонів діаметром не менше 150 мм називають пісковідділювачем. Для вилучення твердих частинок розміром від 25 до 40 мкм використовують гідроциклони діаметром меншим, ніж 100 мм, батарею яких називають муловідділювачем.

Продуктивність гідроциклону залежить від його діаметра і надлишкового тиску на вході. Для нормальної роботи очисної системи продуктивність пісковідділювача повинна приблизно на 25 %, а муловідділювача - на 50 % перевищувати найбільшу витрату бурових насосів при бурінні свердловини.

Для очищення необважнених промивальних рідин застосовується трьохступенева система очищення: грубе очищення проводиться на віброситі, тонке очищення на піско- і муловідділювачах. При цій системі з промивальної рідини вилучається до 80-90% частинок розбурених порід, а деколи і більше.

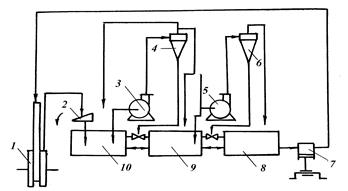

Технологія очищення необважненого бурового розчину за триступеневою системою представляє собою ряд послідовних операцій. Буровий розчин зі шламом після виходу із свердловини піддається на першому ступені грубому очищенню на віброситі і збирається в ємності. Із ємності відцентровим насосом розчин подається в батарею гідроциклонів пісковідділювача, де з розчину видаляються частинки піска. Очищений від піску розчин поступає через верхню зливну трубу в ємність, а пісок скидається у відвал. З ємності відцентровим насосом розчин подається для остаточного очищення в батарею гідроциклонів муловідділювача. Після відділення частинок мула очищений розчин направляються в приймальну ємність бурових насосів, а мул скидається у відвал.

|

1 - свердловина; 2 - вібросито; 3, 5 - відцентрові насоси;

4 - пісковідділювач; 6 - муловідділювач; 7 - буровий насос; 8 - ємність

муловідділювач; 9 - ємність пісковідділювача; 10 - ємність вібросита.

Рисунок 9.5 – Схема триступеневого очищення промивальної рідини

Для очищення обважнених промивальних рідин, як правило, використовують тільки вібросита, оскільки в гідроциклонах разом з частинками породи видаляються частинки обважнювача розміром більшим, ніж 15 мкм.

Якщо при бурінні існує небезпека інтенсивних газопроявлень, то в систему очищення включають газовий сепаратор або дегазатор, які призначені для видалення газу з промивальної рідини.

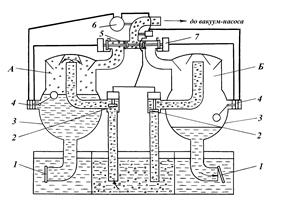

Для видалення газу із розчину застосовують механічні, термічні, фізико-хімічні, відцентрово-вакуумні і вакуумні способи. У практиці буріння широко використовують вакуумні дегазатори. На рисунку 9.6 показана принципова схема найпоширенішого двокамерного вакуумного дегазатора. Такий дегазатор складається з двох однакових вертикальних дегазаційних камер А і Б. Кожна камера оснащена збірником дегазованої рідини, приймальним клапаном, зливним клапаном і поплавковим регулятором рівня рідини. Поплавкові регулятори обох камер з’єднані із здвоєнним клапаном-розрядником. Дегазаційні камери включаються в роботу поперемінно.

|

1 - зливний клапан; 2 - приймальний клапан; 3 - збірники дегазованої

рідини; 4 - поплавкові регулятори рівня; 5 - клапан-розрядник; 6 - ресивер; 7 - регулятор вакууму

Рисунок 9.6 – Схема двокамерного вакуумного дегазатора

У момент пуску дегазатора поплавковий регулятор рівня знаходиться в нижньому положенні і клапан-розрядник з’єднує одну дегазаційну камеру (наприклад, А) з вакуум-насосом, який створює розрідження в порожнині цієї камери. Як тільки розрідження досягне заданої величини, відкривається прийомний клапан, і газована рідина з відстійника (або газового сепаратора) починає засмоктуватись у камеру А. У верхній частині камери вона розтікається по спеціально змонтованих тарілках і звільняється від газу. Газ із камери відкачують вакуум-насосом, а дегазована рідина надходить у збірник. Коли рівень рідини піднімається до максимально допустимої висоти, поплавковий регулятор діє на клапан-розрядник, останній переключає вакуум-насос на дегазаційну камеру Б, а камеру А з’єднує з атмосферою. У результаті цього тиск в камері А зрівнюється з атмосферним, відкривається зливний клапан, і дегазована рідина зливається із збірника камери А в ємність, звідки її направляють для очищення від шламу на віборосита або гідроциклони. У той же час в дегазаційній камері Б проходить процес засмоктування газованої рідини і звільнення її від газу.

Повнота видалення газу з газованої промивальної рідини залежить від її реологічних властивостей, ступеня газованості, складу газу, величини вакууму, тривалості вакуумування порції рідини в дегазаційній камері та інших факторів. Оскільки через дегазатор необхідно пропускати всю газовану рідину, що виходить із свердловини, його продуктивність повинна бути більша за витрату бурових насосів. При більшому ступені газованості в склад очисної системи іноді доцільно включати декілька дегазаторів, які повинні працювати паралельно. Контроль повноти дегазації здійснюють заміром вмісту газу в пробах дегазованої промивальної рідини. Повноту дегазації можна підвищити додаванням до промивальної рідини реагента-піногасника.

ПЕРЕЛІК РЕКОМЕНДОВАНИХ ДЖЕРЕЛ

1 Коцкулич Я.С. Буріння нафтових і газових свердловин: Підручник / Я.С. Коцкулич, Я.М. Кочкодан.– Коломия: ВПТ "Вік", 1999. – 504с.

2 Коцкулич Я.С. Закінчування свердловин: Підручник / Я.С. Коцкулич, О.В. Тіщенко. – К.: “Інтерпрес ЛТД”, 2004. – 366 с.

3 Ясов В.Г. Осложнения в бурении / В.Г. Ясов, М.А. Мислюк. – М.: Недра, 1991. – 334 с.

4 Яремійчук Р. Освоєння та дослідження свердловин / Р. Яремійчук, В. Возний. – Львів, 1994. – 440с.

5 Буріння свердловин: Довідник у 5 т. Т.1: Загальні відомості. Бурові установки. Обладнання та інструменти. – К.: Інтерпрес ЛТД, 2002. – 367 с.

6 Мислюк М.А., Рибчич І. Й., Яремійчук Р.С. Буріння свердловин: Довідник: Т.2.: Промивання свердловин. Відробка доліт. – К.: Інтерпрес ЛТД, 2002. – 303 с.

7 Мислюк М.А. Буріння свердловин: Довідник у 5 т.: Т. 3: Вертикальне та скероване буріння / М.А. Мислюк, І.Й. Рибчич, Р.С. Яремійчук. – К.: Інтерпрес ЛТД, 2004. – 294 с.

8 Мислюк М.А., Рибчич І. Й., Яремійчук Р.С. Буріння свердловин: Довідник у 5 т. Т.5.: Ускладнення. Аварії. Екологія. – К.: Інтерпрес ЛТД, 2004. – 376 с.

Дата добавления: 2015-08-26; просмотров: 3405;