ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Контроль неразрушающий Соединения сварные Методы ультразвуковые | ГОСТ 14782-86 |

| Nondestructive testing. Welded joinst. Ultrasonic methods | Взамен ГОСТ 14782-76, ГОСТ 22368-77 |

Утвержден и введен в действие

постановлением Государственного комитета СССР

по стандартам от 17 декабря 1986 г. № 3926.

Дата введения 01.01.88

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы ультразвукового контроля стыковых, угловых, нахлесточных и тавровых соединений, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой и стыковой сваркой оплавлением в сварных кoнcтрукциях из металлов и сплавов для выявления трещин, непроваров, пор, неметаллических и металлических включений.

Стандарт не устанавливает методы ультразвукового контроля наплавки.

Необходимость проведения ультразвукового контроля, объем контроля и размеры недопустимых дефектов устанавливаются на стандартах или технических условиях на продукцию.

Пояснения терминов, использованных в настоящем стандарте, приведены в справочном приложении 1.

1. Средства контроля

1.1. При контроле должны быть использованы:

ультразвуковой импульсный дефектоскоп (далее - дефектоскоп) по ГОСТ 23049-84 не ниже второй группы с преобразователями пьезоэлектрическими;

стандартные образцы для настройки дефектоскопа;

вспомогательные приспособления и устройства для соблюдения параметров сканирования и измерения характеристик выявленных дефектов.

Дефектоскопы и стандартные образцы, используемые для контроля, должны быть аттестованы и поверены в установленном порядке.

Допускается использовать дефектоскоп с электромагнитоакустическими преобразователями.

1.2. Для контроля следует использовать дефектоскопы, укомплектованные прямыми и наклонными преобразователями, имеющие аттенюатор, позволяющие определять координаты расположения отражающей поверхности.

Значение ступени ослабления аттенюатора должно быть не более 1 дБ.

Допускается применять дефектоскопы с аттенюатором, значение ступени ослабления которого составляет 2 дБ, дефектоскопы без аттенюатора с системой автоматического измерения амплитуды сигнала.

1.3. Пьезоэлектрические преобразователи на частоту более 0,16 МГц - по ГОСТ 26266-84.

Допускается применение нестандартизованных преобразователей по ГОСТ 8.326-78.

1.3.1. Пьезоэлектрические преобразователи выбирают с учетом: формы и размеров электроакустического преобразователя; материала призмы и скорости распространения продольной ультразвуковой волны при температуре (20±5)C°; среднего пути ультразвука в призме.

1.3.2. Частота ультразвуковых колебаний, излучаемых наклонными преобразователями, не должна отличаться от номинального значения более чем на 10 % в диапазоне св. 1,25 МГц, более чем на 20 % в диапазоне до 1,25 МГц.

1.3.3. Положение метки, соответствующей точке выхода луча, не должно отличаться от действительного более чем на ±1 мм.

1.3.4. Рабочая поверхность преобразователя при контроле сварных соединений изделий цилиндрической или другой криволинейной формы должна соответствовать требованиям технической документации на контроль, утвержденной в установленном порядке.

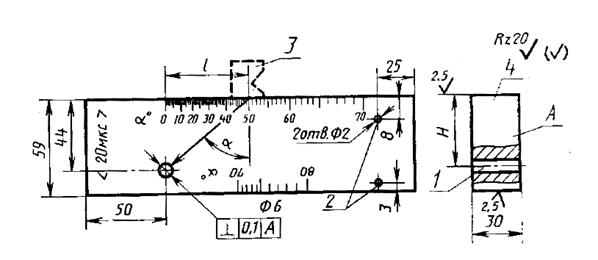

1.4. Стандартные образцы СО-1 (черт. 1), СО-2 (черт. 2) и СО-3 (черт. 4) следует применять для измерения и проверки основных параметров аппаратуры и контроля при эхо-импульсном методе и совмещенной схеме включения пьезоэлектрического преобразователя с плоской рабочей поверхностью на частоту 1,25 МГц и более при условии, что ширина преобразователя не превышает 20 мм. В остальных случаях для проверки основных параметров аппаратуры и контроля должны использоваться стандартные образцы отрасли (предприятия).

1.4.1. Стандартный образец СО-1 (см. черт. 1) применяют для определения условной чувствительности, проверки разрешающей способности и погрешности глубиномера дефектоскопа.

Образец СО-1 должен быть изготовлен из органического стекла марки ТОСП по ГОСТ 17622-72. Скорость распространения продольной ультразвуковой волны на частоте (2,5±0,2) МГц при температуре (20±5)°С должна быть равна (2670±133) м/с. Измеренное с погрешностью не хуже 0,5 % значение скорости должно быть указано в паспорте на образец.

Амплитуда третьего донного импульса по толщине образца на частоте (2,5±0,2) МГц и температуре (20±55)°С не должна отличаться более чем на ±2 дБ от амплитуды третьего донного импульса в соответствующем исходном образце, аттестованном органами государственной метрологической службы. Коэффициент затухания продольной ультразвуковой волны в исходном образце должен находиться в пределах от 0,026 до 0,034 мм  .

.

Допускается применять образцы из органического стекла по черт. 1, в которых амплитуда третьего донного импульса по толщине образца отличается от амплитуды соответствующего импульса в исходном образце более чем на ±2 дБ. При этом, а также при отсутствии исходного образца к аттестуемому образцу должен прилагаться аттестат-график по обязательному приложению 2 или таблица поправок, учитывающих разброс коэффициента затухания и влияние температуры.

Черт. 1

Примечания:

1. Предельные отклонения линейных размеров образца - не ниже 14-го квалитета по ГОСТ 25346-82.

2. Предельные отклонения диаметра отверстий в стандартном образце должны быть не ниже 14-го квалитета по ГОСТ 25346-82.

1.4.2. Стандартный образец СО-2 (см. черт. 2) применяют для определения условной чувствительности, мертвой зоны, погрешности глубиномера, угла  ввода луча, ширины основного лепестка диаграммы направленности, импульсного коэффициента преобразования при контроле соединений из малоуглеродистой и низколегированной сталей, а также для определения предельной чувствительности.

ввода луча, ширины основного лепестка диаграммы направленности, импульсного коэффициента преобразования при контроле соединений из малоуглеродистой и низколегированной сталей, а также для определения предельной чувствительности.

1 - отверстие для определения угла ввода луча, ширины основного лепестка диаграммы направленности,

условной и предельной чувствительности; 2 - отверстие для проверки мертвой зоны;

3 - преобразователь, 4 - блок из стали марки 20 или стали марки 3

Черт. 2

Образец СО-2 должен быть изготовлен из стали марки 20 по ГОСТ 1050-74 или стали марки 3 по ГОСТ 14637-79. Скорость распространения продольной волны в образце при температуре (20±5)°С должна быть равна (5900±59) м/с. Измеренное с погрешностью не хуже 0,5% значение скорости должно быть указано в паспорте на образец.

При контроле соединений из металлов, отличающихся по акустическим характеристикам от малоуглеродистой и низколегированной сталей, для определения угла ввода луча, ширины основного лепестка диаграммы направленности, мертвой зоны, а также предельной чувствительности должен применяться стандартный образец СО-2А (черт. 3).

Требования к материалу образца, числу отверстий 2 и расстояниям  , определяющим центр отверстий 2 в образце CО-2A, должны быть указаны в технической документации на контроль.

, определяющим центр отверстий 2 в образце CО-2A, должны быть указаны в технической документации на контроль.

1 -отверстие для определения угла ввода луча, ширины основного лепестка диаграммы направленности, условной и предельной чувствительности; 2 - отверстия для проверки мертвой зоны; 3 - преобразователь; 4 - блок из контролируемого металла; 5 - шкала; 6 - винт.

Черт. 3

Шкалы значений угла ввода луча стандартных образцов СО-2 и СО-2А градуируют в соответствии с уравнением

где Н - глубина расположения центра отверстия 1.

Нуль шкалы должен совпадать с осью, проходящей через центр отверстия диаметром (6+0,3) мм перпендикулярно к рабочим поверхностям образца, с точностью ±0,1 мм.

1.4.3. Время распространения ультразвуковых колебаний в прямом и обратном направлениях, указанное на стандартных образцах СО-1 и СО-2, должно быть (20±1) мкс.

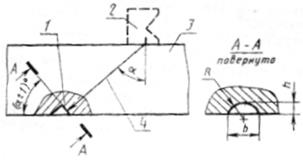

1.4.4. Стандартный образец СО-3 (см. черт. 4) следует применять для определения точки выхода 0 ультразвукового луча, стрелы n преобразователя.

Допускается применять стандартный образец СО-3 для определения времени распространения ультразвуковых колебаний в призме преобразователя по справочному приложению 3.

Стандартный образец СО-3 изготавливают из стали марки 20 по ГОСТ 1050-74 или стали марки 3 по ГОСТ 14637-79. Скорость распространения продольной волны в образце при температуре (20±5)°С должна быть (5900±59) м/с. Измеренное с погрешностью не хуже 0,5% значение скорости должно быть указано в паспорте на образец.

На боковых и рабочей поверхностях образца должны быть выгравированы риски, проходящие через центр полуокружности и по оси рабочей поверхности. В обе стороны от рисок на боковые поверхности наносят шкалы. Нуль шкалы должен совпадать с центром образца с точностью ±0,1 мм.

При контроле соединений из металла, скорость распространения поперечной волны в котором меньше скорости распространения поперечной волны в стали марки 20, и при использовании преобразователя с углом падения волны, близким ко второму критическому углу в стали марки 20, для определения точки выхода и стрелы преобразователя следует применять стандартный образец предприятия СО-3А, изготовленные из контролируемого металла по черт. 4.

Черт. 4

Требования к металлу образца СО-ЗА должны быть указаны в технической документации на контроль, утвержденной в установленном порядке.

1.5. Допускается для определения условной чувствительности, погрешности глубиномера, местоположения точки выхода и угла ввода, ширины основного лепестка диаграммы направленности применять образец СО-2Р по ГОСТ 18576-85 или композицию образцов СО-2 и СО-2Р с введением дополнительных отверстий диаметром 6 мм.

1.6. В дефектоскопе для механизированного контроля должны быть предусмотрены устройства, обеспечивающие систематическую проверку параметров, определяющих работоспособность аппаратуры. Перечень параметров и порядок их проверки должны быть указаны в технической документации на контроль, утвержденной в установленном порядке.

Допускается применять для проверки условной чувствительности стандартные образцы или СО-1, или СО-2, или стандартные образцы предприятия, указанные в технической документации на контроль, утвержденной в установленном порядке.

1.7. Допускается применять аппаратуру без вспомогательных приспособлений и устройств для соблюдения параметров сканирования при перемещении преобразователя вручную и для измерения характеристик выявленных дефектов.

2. Подготовка к контролю

2.1. Сварное соединение подготавливают к ультразвуковому контролю при отсутствии в соединении наружных дефектов. Форма и размеры околошовной зоны должны позволять перемещать преобразователь в пределах, обеспечивающих прозвучивание акустической осью преобразователя сварного соединения или его части, подлежащей контролю.

2.2. Поверхность соединения, по которой перемещают преобразователь, не должна иметь вмятин и неровностей, с поверхности должны быть удалены брызги металла, отслаивающаяся окалина и краска, загрязнения.

При механической обработке соединения, предусмотренной технологическим процессом на изготовление сварной конструкции, поверхность должна быть не ниже Rz 40 мкм по ГОСТ 2789-73.

Требования к допустимой волнистости и к подготовке поверхности указываются в технической документации на контроль, утвержденной в установленном порядке.

Допустимость наличия неотслаивающейся окалины, краски и загрязнения при контроле ЭМА-преобразователями указывается в технической документации на контроль, утвержденной в установленном порядке.

2.3. Контроль околошовной зоны основного металла в пределах перемещения преобразователя на отсутствие расслоений следует выполнять в соответствии с технической документацией на контроль, утвержденной в установленном порядке, если контроль металла до сварки не производился.

2.4. Сварное соединение следует маркировать и разделять на участки так, чтобы однозначно устанавливать место расположения дефекта по длине шва.

2.5. Трубы и резервуары перед контролем отраженным лучом должны быть освобождены от жидкости. Допускается контролировать трубы и резервуары с жидкостью по методике, оговариваемой в технической документации на контроль, утвержденной в установленном порядке.

2.6. Угол ввода луча и пределы перемещения преобразователя следует выбирать такими, чтобы обеспечивалось прозвучивание сечения шва прямым и однократно отраженным лучами или только прямым лучом.

Прямым и однократно отраженным лучами следует контролировать швы, размеры ширины или катетов которых позволяют осуществлять прозвучивание проверяемого сечения акустической осью преобразователя.

Допускается контролировать сварные соединения многократно отраженным лучом.

2.7. Длительность развертки следует устанавливать так, чтобы наибольшая часть развертки на экране электронно-лучевой трубки соответствовала пути ультразвукового импульса в металле контролируемой части сварного соединения.

2.8. Основные параметры контроля:

1) длина волны или частота ультразвуковых колебаний (дефектоскопа);

2) чувствительность;

3) положение точки выхода луча (стрела преобразователя);

4) угол ввода ультразвукового луча в металл;

5) погрешность глубиномера (погрешность измерения координат);

6) мертвая зона;

7) разрешающая способность по дальности и (или) фронту;

8) характеристики электроакустического преобразователя;

9) минимальный условный размер дефекта, фиксируемого при заданной скорости сканирования;

10) длительность импульса дефектоскопа.

Перечень параметров, подлежащих проверке, численные значения, методика и периодичность их проверки должны оговариваться в технической документации на контроль.

2.9. Основные параметры в соответствии с п. 2.8, перечисления 1-6, следует проверять по стандартным образцам СО-1 (черт. 1), СО-2 (или СО-2А) (черт. 2 и 3), СО-3 (черт. 4), СО-4 (приложение 4) и стандартному образцу предприятия (черт. 5-8).

Требования к стандартным образцам предприятия, а также методика проверки основных параметров контроля должны быть указаны в технической документации на контроль, утвержденной в установленном порядке.

2.9.1. Частоту ультразвуковых колебаний следует измерять радиотехническими методами путем анализа спектра эхо-сигнала на преобразователе от вогнутой цилиндрической поверхности стандартного образца СО-3 или измерением длительности периода колебаний в эхо-импульсе посредством широкополосного осциллографа.

Допускается определять длину волны и частоту ультразвуковых колебаний, излучаемых наклонным преобразователем, интерференционным способом по образцу СО-4 в соответствии с рекомендуемый приложением 4 настоящего стандарта и по ГОСТ 18576-85 (рекомендуемое приложение 3).

2.9.2. Условную чувствительность при контроле эхо-методом следует измерять по стандартному образцу СО-1 в миллиметрах или по стандартному образцу СО-2 в децибелах.

Измерение условной чувствительности по стандартному образцу СО-1 выполняют при температуре, устанавливаемой в технической документации на контроль, утвержденной в установленном порядке.

1 - дно отверстия; 2 - преобразователь; 3 - блок иэ контролируемого металла; 4- акустическая ось

Черт. 5

Условную чувствительность при контроле теневым и зеркально-теневым методами измеряют на бездефектном участке сварного соединения или на стандартном образце предприятия в соответствии с ГОСТ 18576-85.

2.9.3. Предельную чувствительность дефектоскопа с преобразователем следует измерять в квадратных миллиметрах по площади дна 1 отверстия в стандартном образце предприятия (см. черт. 5) или определять по АРД (или SKH)-диаграммам.

Допускается вместо стандартного образца предприятия с отверстием с плоским дном применять стандартные образцы предприятия с сегментными отражателями (см. черт. 6) или стандартные образцы предприятия с угловыми отражателями (см. черт. 7), или стандартный образец предприятия с цилиндрическим отверстием (см. черт. 8).

1 - плоскость сегментного отражателя; 2 - преобразователь; 3 - блок из контролируемого металла; 4 -акустическая ось

Черт. 6

Угол между плоскостью дна 1 отверстия или плоскостью 1 сегмента и контактной поверхностью образца должен составлять (  ±1)° (см. черт. 5 и 6).

±1)° (см. черт. 5 и 6).

1 - плоскость углового отражателя; 2 - преобразователь; 3 - блок из контролируемого металла; 4 - акустическая ось

Черт. 7

Предельные отклонения диаметра отверстия в стандартном образце предприятия по черт. 5 должны быть  по ГОСТ 25347-82.

по ГОСТ 25347-82.

Высота h сегментного отражателя должна быть больше длины ультразвуковой волны; отношение h/b сегментного отражателя должно быть более 0,4.

Ширина b и высота h углового отражателя должна быть больше длины ультразвуковой волны; отношение h/b должно быть более 0,5 и менее 4,0 (см. черт. 7).

Предельную чувствительность (  ) в квадратных миллиметрах, измеренную по стандартному образцу с угловым отражателем площадью

) в квадратных миллиметрах, измеренную по стандартному образцу с угловым отражателем площадью  , вычисляют по формуле

, вычисляют по формуле

где N - коэффициент для стали, алюминия и его сплавов, титана и его сплавов, зависящий от угла  , задается в технической документации на контроль, утвержденной в установленном порядке, с учетом справочного приложения 5.

, задается в технической документации на контроль, утвержденной в установленном порядке, с учетом справочного приложения 5.

Цилиндрическое отверстие 1 диаметром D=6 мм для нacтройки предельной чувствительности должно быть выполнено с допуском +0,3 мм на глубине Н=(44±0,25) мм (см. черт. 8).

Предельную чувствительность дефектоскопа по образцу с цилиндрическим отверстием следует определять в соответствии со справочным приложением 6.

1 - цилиндрическое отверстие; 2 - преобразователь; 3 - блок из контролируемого металла; 4 - акустическая ось.

Черт. 8

При определении предельной чувствительности следует вводить поправку, учитывающую различие чистоты обработки и кривизны поверхностей стандартного образца и контролируемого соединения.

При применении диаграмм в качестве опорного сигнала используют эхо-сигналы от отражателей в стандартных образцах или СО-1, или СО-2, или CО-2A, или СО-3, а также от донной поверхности или двугранного угла в контролируемом изделии или в стандартном образце предприятия.

При контроле сварных соединений толщиной менее 95 мм ориентацию и размеры цилиндрическою отверстия в стандартном образце предприятия, используемого для настройки чувствительности, указывают в технической документации на контроль, утвержденной в установленном порядке.

2.9.4. Угол ввода луча следует измерять по стандартным образцам СО-2 или СО-2А, или по стандартному образцу предприятия (см. черт. 8). Угол ввода более 70° измеряют при температуре контроля.

Угол ввода луча при контроле сварных соединений толщиной более 100 мм определяют в соответствии с технической документацией на контроль, утвержденной в установленном порядке.

2.10. Характеристики электроакустического преобразователя следует проверять по нормативно-технической документации на аппаратуру, утвержденной в установленном порядке.

2.11. Минимальный условный размер дефекта, фиксируемого при заданной скорости контроля, следует определять на стандартном образце предприятия в соответствии с технической документацией на контроль, утвержденной в установленном порядке.

Допускается при определении минимального условного размера применять радиотехническую аппаратуру, имитирующую сигналы от дефектов заданного размера.

2.12. Длительность импульса дефектоскопа определяют посредством широкополосного осциллографа измерением длительности эхо-сигнала на уровне 0,1.

3. Проведение контроля

3.1. При контроле сварных соединений следует применять эхо-импульсный, теневой (зеркально-теневой) или эхо-теневой методы.

При эхо-импульсном методе применяют совмещенную (черт. 9), раздельную (черт. 10 и 11) и раздельно-совмещенную (черт. 12 и 13) схемы включения преобразователей.

Черт. 9

Черт. 10

Черт. 11

Черт. 12

Черт. 13

При теневом методе применяют раздельную (черт. 14) схему включения преобразователей.

Черт. 14

При эхо-теневом методе применяют раздельно-совмещенную (черт. 15) схему включения преобразователей.

Черт. 15

Примечание. На черт. 9-15: Г - вывод к генератору ультразвуковых колебаний; П - вывод к приемнику.

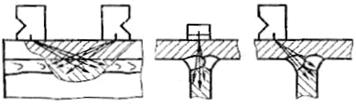

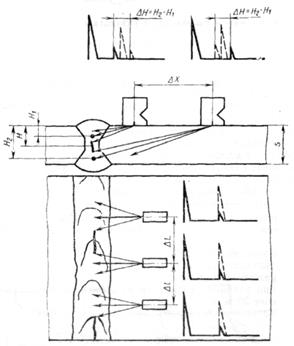

3.2. Стыковые сварные соединения следует прозвучивать по схемам, приведенным на черт. 16-19, тавровые соединения - по схемам, приведенным на черт. 20-22, и нахлесточные соединения - по схемам, приведенным на черт. 23 и 24.

Допускается применять другие схемы, приведенные в технической документации на контроль, утвержденной в установленном порядке.

3.3. Акустический контакт пьезоэлектрического преобразователя с контролируемым металлом следует создавать контактным или иммерсионным (щелевым) способами ввода ультразвуковых колебаний.

3.4. При поиске дефектов чувствительность (условная или предельная) должна превышать заданную на величину, устанавливаемую в технической документации на контроль, утвержденной в установленном порядке.

3.5. Прозвучивание сварного соединения выполняют по способу продольного и (или) поперечного перемещения преобразователя при постоянном или изменяющемся угле ввода луча. Способ сканирования должен быть установлен в технической документации на контроль, утвержденной в установленном порядке.

3.6. Шаги сканирования (продольного  или поперечного

или поперечного  ) определяют с учетом заданного превышения чувствительности поиска над чувствительностью оценки, диаграммы направленности преобразователя и толщины контролируемого сварного соединения. Методика определения максимальных шагов сканирования

) определяют с учетом заданного превышения чувствительности поиска над чувствительностью оценки, диаграммы направленности преобразователя и толщины контролируемого сварного соединения. Методика определения максимальных шагов сканирования  и

и  , приведена в рекомендуемом приложении 7. За номинальное значение шага сканирования при ручном контроле, которое должно соблюдаться в процессе контроля, следует принимать значения:

, приведена в рекомендуемом приложении 7. За номинальное значение шага сканирования при ручном контроле, которое должно соблюдаться в процессе контроля, следует принимать значения:

Черт. 16

Черт. 17

Черт. 18

Черт. 19

Черт. 20

Черт. 21

Черт. 22

Черт. 23

Черт. 24

3.7. Метод, основные параметры, схемы включения преобразователей, способ ввода ультразвуковых колебаний, схема прозвучивания, а также рекомендации по разделению ложных сигналов и сигналов от дефектов должны быть указаны в технической документации на контроль, утвержденной в установленном порядке,

4. Оценка и оформление результатов контроля

4.1. Оценка результатов контроля

4.1.1. Оценку качества сварных соединений по данным ультразвукового контроля следует проводить в соответствии с нормативно-технической документацией на изделие, утвержденной в установленном порядке.

4.1.2. Основными измеряемыми характеристиками выявленного дефекта являются:

1) эквивалентная площадь дефекта  или амплитуда

или амплитуда  эхо-сигнала от дефекта с учетом измеренного расстояния до него;

эхо-сигнала от дефекта с учетом измеренного расстояния до него;

2) координаты дефекта в сварном соединении;

3) условные размеры дефекта;

4) условное расстояние между дефектами;

5) количество дефектов на определенной длине соединения.

Измеряемые характеристики, используемые для оценки качества конкретных соединений, должны указываться в технической документации на контроль, утвержденной в установленном порядке.

4.1.3. Эквивалентную площадь дефекта следует определять по амплитуде эхо-сигнала путем сравнения ее с амплитудой эхо-сигнала от отражателя в образце или путем использования расчетных диаграмм при условии сходимости их с экспериментальными данными не менее 20 %.

4.1.4. Условными размерами выявленного дефекта являются (черт. 25):

1) условная протяженность  ;

;

2) условная ширина  ;

;

3) условная высота  .

.

Условную протяженность  , в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к оси шва.

, в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к оси шва.

Условную ширину  в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого в плоскости падения луча.

в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого в плоскости падения луча.

Условную высоту  в миллиметрах или микросекундах измеряют как разность значений глубины расположения дефекта в крайних положениях преобразователя, перемещаемого в плоскости падения луча.

в миллиметрах или микросекундах измеряют как разность значений глубины расположения дефекта в крайних положениях преобразователя, перемещаемого в плоскости падения луча.

4.1.5. При измерении условных размеров  ,

,  ,

,  за крайние положения преобразователя принимают такие, при которых амплитуда эхо-сигнала от выявляемого дефекта или составляет 0,5 от максимального значения, или уменьшается до уровня, соответствующего заданному значению чувствительности.

за крайние положения преобразователя принимают такие, при которых амплитуда эхо-сигнала от выявляемого дефекта или составляет 0,5 от максимального значения, или уменьшается до уровня, соответствующего заданному значению чувствительности.

Черт. 25

Допускается за крайние положения принимать такие, при которых амплитуда эхо-сигнала от выявляемого дефекта составляет заданную часть от 0,8 до 0,2 от максимального значения. Принятые значения уровней должны быть указаны при оформлении результатов контроля.

Условную ширину  и условную высоту

и условную высоту  дефекта измеряют в сечении соединения, где эхо-сигнал от дефекта имеет наибольшую амплитуду, при одних и тех же крайних положениях преобразователя.

дефекта измеряют в сечении соединения, где эхо-сигнал от дефекта имеет наибольшую амплитуду, при одних и тех же крайних положениях преобразователя.

4.1.6. Условное расстояние  (см. черт. 25) между дефектами измеряют расстоянием между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом расположенных дефектов.

(см. черт. 25) между дефектами измеряют расстоянием между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом расположенных дефектов.

4.1.7. Дополнительной характеристикой выявленного дефекта являются его конфигурация и ориентация.

Для оценки ориентации и конфигурации выявленного дефекта используют:

1) сравнение условных размеров  , и

, и  выявленного дефекта с расчетными или измеренными значениями условных размеров

выявленного дефекта с расчетными или измеренными значениями условных размеров  и

и  ненаправленного отражателя, расположенного на той же глубине, что и выявленный дефект.

ненаправленного отражателя, расположенного на той же глубине, что и выявленный дефект.

При измерении условных размеров  ,

,  и

и  ,

,  за крайние положения преобразователя принимают такие, при которых амплитуда эхо-сигнала составляет заданную часть от 0,8 до 0,2 от максимального значения, оговариваемую в технической документации на контроль, утвержденной в установленном порядке;

за крайние положения преобразователя принимают такие, при которых амплитуда эхо-сигнала составляет заданную часть от 0,8 до 0,2 от максимального значения, оговариваемую в технической документации на контроль, утвержденной в установленном порядке;

2) сравнение амплитуды эхо-сигнала  , отраженного от выявленного дефекта обратно к ближнему от шва преобразователю, с амплитудой эхо-сигнала

, отраженного от выявленного дефекта обратно к ближнему от шва преобразователю, с амплитудой эхо-сигнала  , претерпевшего зеркальное отражение от внутренней поверхности соединения и принимаемого двумя преобразователями (см. черт. 12);

, претерпевшего зеркальное отражение от внутренней поверхности соединения и принимаемого двумя преобразователями (см. черт. 12);

3) сравнение отношения условных размеров выявленного дефекта  /

/  с отношением условных размеров цилиндрического отражателя

с отношением условных размеров цилиндрического отражателя  /

/  ;

;

4) сравнение вторых центральных моментов условных размеров выявленного дефекта и цилиндрического отражателя, расположенного на той же глубине, что и выявленный дефект;

5) амплитудно-временные параметры сигналов волн, дифрагированных на дефекте;

6) спектр сигналов, отраженных от дефекта;

7) определение координат отражающих точек поверхности дефекта;

8) сравнение амплитуд принятых сигналов от дефекта и от ненаправленного отражателя при озвучивании дефекта под разными углами.

Необходимость, возможность и методика оценки конфигурации и ориентации выявленного дефекта для соединений каждого типа и размеров должны оговариваться в технической документации на контроль, утвержденной в установленном порядке.

4.2. Оформление результатов контроля

4.2.1. Результаты контроля должны быть записаны в журнале или заключении, или на схеме сварного соединения, или в другом документе, где должны быть указаны:

тип контролируемого соединения, индексы, присвоенные данному изделию и сварному соединению, и длина проконтролированного участка;

техническая документация, в соответствии с которой выполнялся контроль;

тип дефектоскопа;

непроконтролированные или неполностью проконтролированные участки сварных соединений, подлежащие ультразвуковому контролю;

результаты контроля;

дата контроля;

фамилия дефектоскописта.

Дополнительные сведения, подлежащие записи, а также порядок оформления и хранения журнала (заключений) должны быть оговорены в технической документации на контроль, утвержденной в установленном порядке.

4.2.2. Классификацию стыковых сварных соединений по результатам ультразвукового контроля производят по обязательному приложению 8.

Необходимость классификации оговаривается в технической документации на контроль, утвержденной в установленном порядке.

4.2.3. При сокращенном описании результатов контроля следует каждый дефект или группу дефектов указывать отдельно и обозначать:

буквой, определяющей качественно оценку допустимости дефекта по эквивалентной площади (амплитуде эхо-сигнала) и условной протяженности (А, или Д, или Б, или ДБ);

буквой, определяющей качественно условную протяженность дефекта, если она измерена в соответствии с п. 4.7, перечисление 1 (Г или Е);

буквой, определяющей конфигурацию дефекта, если она установлена;

цифрой, определяющей эквивалентную площадь выявленного дефекта, мм  , если она измерялась;

, если она измерялась;

цифрой, определяющей наибольшую глубину залегания дефекта, мм;

цифрой, определяющей условную протяженность дефекта, мм;

цифрой, определяющей условную ширину дефекта, мм;

цифрой, определяющей условную высоту дефекта, мм или мкс,

4.2.4. Для сокращенной записи должны применяться следующие обозначения:

А - дефект, эквивалентная площадь (амплитуда эхо-сигнала) и условная протяженность которого равны или менее допустимых значений;

Д - дефект, эквивалентная площадь (амплитуда эхо-сигнала) которого превышает допустимое значение;

Б - дефект, условная протяженность которого превышает допустимое значение;

Г - дефекты, условная протяженность которых  ;

;

Е - дефекты, условная протяженность которых  ;

;

В - группа дефектов, отстоящих друг от друга на расстояниях  ;

;

Т - дефекты, которые обнаруживаются при расположении преобразователя под углом к оси шва и не обнаруживаются при расположении преобразователя перпендикулярно к оси шва.

Условную протяженность для дефектов типов Г и Т не указывают.

В сокращенной записи числовые значения отделяют друг от друга и от буквенных обозначений дефисом.

Необходимость сокращенной записи, применяемые обозначения и порядок их записи оговариваются технической документацией на контроль, утвержденной в установленном порядке.

5. Требования безопасности

5.1. При проведении работ по ультразвуковому контролю продукции дефектоскопист должен руководствоваться ГОСТ 12.1.001-83, ГОСТ 12.2.003-74, ГОСТ 12.3.002-75. правилами технической эксплуатации электроустановок потребителей и правилами технической безопасности при эксплуатации электроустановок потребителей, утвержденными Госэнергонадзором.

5.2. При выполнении контроля должны соблюдаться требования «Санитарных норм и правил при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих» N 2282-80, утвержденных Минздравом СССР, и требования безопасности, изложенные в технической документации на применяемую аппаратуру, утвержденной в установленном порядке.

5.3. Уровни шума, создаваемого на рабочем месте дефектоскописта, не должны превышать допустимых по ГОСТ 12.1-003-83.

5.4. При организации работ по контролю должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004-85.

Дата добавления: 2015-04-07; просмотров: 1125;