Угловые сварные соединения

Угловые швы сварных соединений долгое время контролировали в основном внешним осмотром и промером. Более надежные методы контроля в промышленности почти не применяли.

Вместе с тем, в угловых швах могут быть не обнаруживаемые внешним осмотром внутренние дефекты в виде пор, шлаковых включений, непроваров и трещин, которые снижают прочность соединений, особенно при воздействии вибрационных нагрузок.

Разработанные в 1957 г. аппаратура и методика позволили применить для контроля качества угловых швов метод импульсной ультразвуковой дефектоскопии.

В настоящее время ультразвуковая дефектоскопия является единственным методом, выявляющим в угловых швах тавровых и крестовых соединений трещины с раскрытием менее 0,2 мм и тонкие непровары в корне шва.

На рис. 20 приведены схемы прозвучивания угловых швов тавровых соединений, которые могут быть использованы для выявления внутренних дефектов.

Рис. 20. Схемы прозвучивания угловых швов при выявлении: а - непровара в корне шва, б - продольных трещин; в - пор и шлака, г - поперечных трещин

Наиболее эффективным является метод ввода ультразвукового луча в шов через основной металл привариваемого листа (схема 3), так как он позволяет выявить все виды внутренних дефектов в угловых швах тавровых и крестовых соединений и наиболее прост. При этом угол ввода колебаний должен быть таким, чтобы направление луча было приблизительно перпендикулярным к сечению, в котором площадь дефектов максимальна.

Анализ геометрии распространения луча показывает, что прозвучивание наплавленного металла шва с катетами K1 и К2 при толщине привариваемого листа δ может быть осуществлено одним искателем с углом ввода луча α1 или последовательно двумя искателями с углами ввода луча α1 и α2 (рис. 2). Угол ввода луча α1 определяется равенством

Так как K1≈К2=K, то α1=45°. Искателем с углом ввода луча α1=45° полностью прозвучивается угловой шов, для которого справедливо соотношение

Это соотношение обычно имеет место при δ>30 мм. При толщинах δ≤30 мм искателем с углом ввода луча α1=45° прозвучивается лишь часть шва, заштрихованная на рис. 2 сплошными линиями.

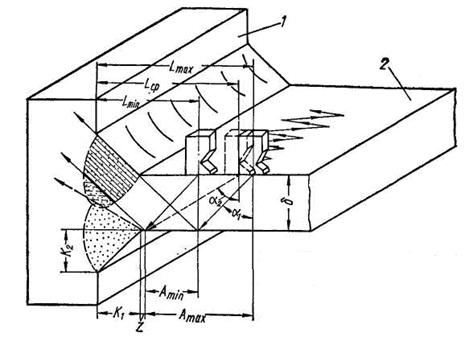

Рис. 21. Схема перемещения искателя при контроле углового шва: 1 – полка; 2 – стенка (привариваемый лист)

Остальная часть шва (заштрихована пунктирными линиями) может быть прозвучена искателем с углом вода луча α2> α1. Минимальная величина угла α2, обеспечивающая надежный контроль объема шва, заштрихованного пунктирными линиями, определяется из равенства

Следует отметить, что для повышения надежности выявления дефектов, расположенных у поверхности шва, целесообразно применять искатели с углом α1 несколько меньшим 45°.

При контроле искатель перемещают в пределах, определяемых минимальным Lmin и максимальным Lmax расстояниями его от полки (рис. 21). Эти расстояния могут быть определены по следующим формулам:

Расстояние от искателя до полки, при котором прямой ультразвуковой луч проходит через ось симметрии таврового соединения, составляет

Очевидно, что корень шва может быть прозвучен прямым лучом, если  . При невыполнении данного неравенства прозвучивание ведут однократно отраженным лучом, перемещая искатель на расстоянии

. При невыполнении данного неравенства прозвучивание ведут однократно отраженным лучом, перемещая искатель на расстоянии

Расстояния Amin, Amax и Lcp определяют по шкалам глубиномера или координатной линейки так же, как при контроле стыковых швов.

При перемещении искателя не рекомендуется приближать его к шву ближе, чем на расстояние Lmin, так как в противном случае могут появиться импульсы, отраженные от дефектов в противоположном шве.

В процессе прозвучивания швов выбоины на поверхности металла иногда вызывают отражение ультразвука, что усложняет контроль и может привести к ложному представлению о наличии дефектов, в действительности отсутствующих в шве. Для того чтобы индикаторы не реагировали на ложные эхо-сигналы, прозвучивание углового шва следует вести дефектоскопом в режиме «Контроль по слоям». В этом случае на экране дефектоскопа «просматривается» участок пути ультразвукового луча через наплавленный металл шва и индикаторы реагируют на импульсы, отраженные от дефектов шва. Ложные эхо-сигналы достаточно легко можно отличить от импульсов, вызванных дефектом, путем измерения координат расположения отражающей поверхности. При этом прежде всего следует измерить расстояние L от искателя до отражающей поверхности. Для выявления поперечных трещин следует дополнительно прозвучивать каждый шов соединения наклонным искателем по схеме 1 или 3 (рис. 20, г).

В некоторых тавровых соединениях допускается технологический непровар, не превышающий заданной величины.

Дата добавления: 2015-04-07; просмотров: 1863;