Обработка наружных цилиндрических поверхностей. Обработка резцами из быстрорежущих сталей

Обработка резцами из быстрорежущих сталей. Чистовая обработка

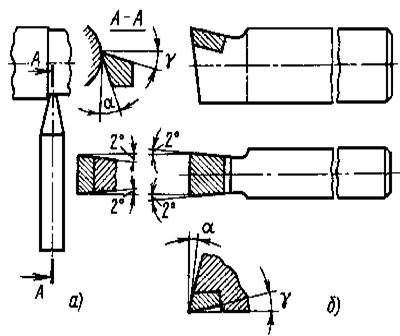

Резцы из быстрорежущих сталей по форме передней поверхности аналогичны твердосплавным резцам того же назначения, но имеют отличные от них углы резания и размеры элементов головки (рисунок 24). Резцы с плоской передней поверхностью и положительным передним углом g рекомендуется применять при обработке чугуна, бронзы и стали с подачей S<0,2 мм/об. Резцы с плоской передней поверхностью с фаской

применяются при обработке сталей с подачей S>0,2 мм/об. Резцы с криволинейной передней поверхностью с фаской (R=3-18 мм, b=2,5-15 мм) применяются при обработке сталей. У рассматриваемых резцов передний угол g=20-25 градусов, задний угол a=8-12 градусов.

Рис. 24. Формы передней поверхности твердосплавных резцов

Чистовая обработка. Целью чистовой обработки является получение поверхностей с малой шероховатостью, точных по форме и размерам. Если требуемую шероховатость поверхности нельзя получить обычным проходным резцом, то применяют чистовые резцы, предназначенные только для чистовой обработки.

Рис. 25. Резцы для чистовой обработки

На рисунке 25: a) - чистовой резец, для обработки с малой подачей; б) - лопаточный резец для обработки с большой подачей. Форма передней поверхности чистовых твердосплавных резцов соответствует форме твердосплавных резцов, применяемых при черновой обработке, a=12 градусов, j=5-10 градусов, l=-2- -4 градуса. Форма передней поверхности, значения передних и других углов (кроме заднего) чистовых резцов из быстрорежущих сталей соответствуют аналогичным параметрам быстрорежущих резцов для черновой обработки. Задний угол a=12 градусов. Следует учитывать, что при увеличении переднего угла уменьшается вибрация резца и, как следствие, повышается качество обрабатываемой поверхности. Установка резца относительно оси детали при чистовой обработке должна исключать возникновение дефектов на обработанной поверхности, что достигается установкой вершины резца по оси заготовки или несколько ниже ее. Вылет резца (при закреплении) должен быть минимальным.

Режимы резания

Глубина резания определяется в основном припуском на обработку, который выгодно удалять за один проход. Однако для уменьшения усилий резания иногда необходимо снять общий припуск за несколько проходов: 60% при черновой, 20-30% при получистовой и 10- 20% при чистовой обработке. Глубина резания t равна 3-5, 2-3 и 0,5-1 мм для черновой, получистовой и чистовой обработки соответственно.

Подача ограничивается силами, действующими в процессе резания, которые могут привести к поломке режущего инструмента, деформации и искажению формы заготовки, а также к поломке станка. Целесообразно работать с максимально возможной подачей. Обычно подача назначается по таблицам справочников (по режимам резания), составленным на основе специальных исследований и изучения опыта работы машиностроительных заводов. После выбора подачи из справочников ее корректируют по кинематическим данным станка, на котором будет вестись обработка (берется ближайшая меньшая подача). Подача S равна 0,3-1,5 и 0,1-0,4 мм/об для черновой и чистовой обработки соответственно. При одинаковой площади поперечного сечения среза нагрузка на резец меньше при работе с меньшей подачей и большей глубиной резания, а нагрузка на станок (по мощности) меньше при работе с большей подачей и меньшей глубиной резания.

Скорость резания зависит от конкретных условий обработки, которые влияют на стойкость инструмента (время работы инструмента от переточки до переточки). Чем с большей скоростью резания допускается работа инструмента при одной и той же стойкости, тем выше его режущие свойства, тем более он производителен.

На скорость резания, устанавливаемую для инструмента, влияют его стойкость, физикомеханические свойства обрабатываемого материала, подача и глубина резания, геометрия режущей части резца, размеры сечения державки резца, смазочно-охлаждающая жидкость (СОЖ), допустимый износ резца. Физико-механические свойства обрабатываемых материалов, от которых зависит их сопротивление силам резания, в значительной мере определяют скорость резания. С большей скоростью обрабатываются автоматные стали, цветные и легкие сплавы. Например, скорость резания при обработке алюминия в 5-6 раз больше, чем при обработке углеродистой конструкционной стали.

Увеличение подачи и глубины резания вызывает интенсивный износ резца, что ограничивает скорость резания. Например, при увеличении подачи в 2 раза скорость резания необходимо уменьшить на 20-25%, а при увеличении в 2 раза глубины резания скорость резания следует уменьшить на 10-15%.

Необходимая скорость резания и соответствующая ей стойкость инструмента определяются геометрией режущей части резца, режущими свойствами инструментального материала, обрабатываемостью заготовки и другими факторами. Для резцов из быстрорежущих сталей увеличение площади сечения державки позволяет повысить скорость резания, так как улучшаются условия отвода теплоты и повышается жесткость резца, а для твердосплавных резцов влияние площади сечения держании на скорость резания незначительно. При черновом точении сталей резцами из быстрорежущих сталей обильная подача СОЖ (8-12л/мин) повышает скорость резания на 20-30%, а при чистовом точении подача СОЖ с интенсивностью 4-6 л/мин обеспечивает повышение скорости резания на 8-10%. Для твердосплавного инструмента необходимо постоянное охлаждение, так как при прерывистом охлаждении могут образоваться трещины на пластине и резец выйдет из строя.

Контроль деталей

Наиболее распространенным инструментом для измерения размеров деталей, полученных после черновой и получистовой обработки, является штангенциркуль типа 11Щ-1 (рисунок 26). Губки С и D предназначены для измерения наружных, а губки А и В - для измерения внутренних поверхностей, с помощью ножки 4 измеряют уступы и углубления. Размер с точностью до 1 мм отсчитывается по линейке 3, а с точностью до 0,1 мм - по нониусу на каретке 2. После замера губки фиксируют винтом 1.

Рис. 26. Контроль детали штангенциркулем

В условиях серийного производства детали измеряют предельными скобами – рисунок 27. Особенностью скоб различных конструкций является то, что с их помощью оценивают два размера обработанной детали: первый с наибольшим, а второй с наименьшим отклонением. Размер с наибольшим отклонением обозначается ПР - (проходной), а размер с наименьшим отклонением - НЕ (непроходной). В регулируемых скобах, рисунок 27б) размеры НЕ и ПР - настраиваются перемещением измерительных головок 4 и 5 относительно поверхности 6, которые фиксируются винтами 1, 2 и 3.

Рис. 27. Предельные скобы

Дата добавления: 2015-06-22; просмотров: 1932;