Окисление углерода и кипение мартеновской ванны.

Следует обратить внимание на то, что реакции удаления вредных примесей, как и вообще почти все реакции, происходящие в мартеновской ванне, протекают на границе металл—шлак, следовательно, величина поверхности соприкосновения металла со шлаком имеет большое значение. Поверхность раздела металл—шлак резко возрастает при кипении металла. Эффект кипения, как упоминалось выше, создается в результате протекания реакции окисления растворенного в металле углерода и выделения образующегося при этом оксида углерода СО. Эту реакцию часто считают основной реакцией мартеновского процесса. Это обусловлено тем, что в результате протекания реакции обезуглероживания и сопровождающего ее эффекта кипения выравниваются химический состав ванны и температура металла, удаляются содержащиеся в металле газы, облегчается процесс всплывания и ассимиляции шлаком неметаллических включений, увеличивается поверхность соприкосновения металла со шлаком и тем самым облегчаются условия удаления из металла вредных примесей — фосфора и серы. Таким образом, ведение мартеновского процесса без реакции окисления углерода и "кипения" невозможно.

В сталях, выплавляемых в мартеновских печах, содержится (в зависимости от марки стали) обычно от 0,05 до 1 % С. В шихте содержание углерода выше. Почему?

Во всех случаях необходимо, чтобы ванна содержала углерода больше, чем требуется в готовом металле. Это

нужно для того, чтобы избыточный углерод во время плавки окислялся и ванна "кипела". Углерод, растворенный в металле, окисляется растворенным в металле кислородом.

нужно для того, чтобы избыточный углерод во время плавки окислялся и ванна "кипела". Углерод, растворенный в металле, окисляется растворенным в металле кислородом.

Процесс этот можно представить в следующей последовательности:

1. Кислород из шлака переходит в металл (этот процесс включает диффузию кислорода в шлаке, переход кислорода через межфазную границу шлак—металл и диффузию кислорода в металле к месту реакции).

2. Кислород и углерод взаимодействуют в металле по реакции [О] + [С] —*[СО].

3. Выделяются пузырьки оксида углерода [СО] —*- СОгаз.

Химическая реакция образования СО при высоких температурах сталеварения происходит практически мгновенно. Следовательно, скорость процесса окисления углерода может лимитироваться или первым звеном - подводом к месту реакции реагента (кислорода или углерода), или последним звеном — выделением пузырька СО в газовую фазу.

Процесс перехода кислорода из шлака в металл принято выражать следующим образом:

(FeO) —»-Реж + [0] или условно (FeO) —* [FeO].

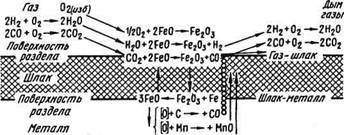

На рис. 110 показана схема передачи кислорода из газовой фазы через шлак в металл. Образующий на поверхности шлак—газ оксид железа Fe203, диффундируя через шлак, реагирует с жидким железом на поверхности шлак—металл, восстанавливаясь до FeO и обогащая шлак этим окислом, который в свою очередь передает кислород металлу. Реакции окисления примесей могут проходить в металле и на границе

(20+Si — + Si02

Рис. 110. Схема передачи кислорода из газовой фазы в металл 370

шлак—металл. Скорость передачи кислорода из атмосферы через шлак металлу невелика и во многих случаях не удовлетворяет требованиям сталеплавильщиков. Для повышения скорости доставки кислорода осуществляют присадки железной руды (окалины, агломерата) или продувают ванну кислородом.

Реакция (FeO) + [С] = Реж + СОгаз протекает с поглощением тепла; во избежание охлаждения металла необходимо ограничивать интенсивность присадок железной руды или других материалов.

Реакция 1/202Газ + [С] = СОгаэ протекает с выделением тепла и интенсивность питания ванны кислородом может быть очень велика. Повышение температуры во всех случаях способствует протеканию реакции окисления углерода.

Таким образом, чем выше температура металла и чем лучше питание ванны кислородом, тем интенсивнее развивается реакция окисления углерода.

Вторым лимитирующим звеном в развитии реакции обезуглероживания может быть в определенных условиях выделение СО в газовую фазу.

Чтобы образовавшийся в металлической ванне пузырек оксида углерода выделился в газовую фазу, он должен преодолеть давление столба металла р и шлака ршл над ним,

Me

давление газовой атмосферы /7атм в печи, а также преодолеть силы сцепления частиц жидкости (силы поверхностного натяжения) раи = 2а/г, где с — поверхностное натяжение, Н/м; г— радиус пузырька, см.

В общем случае давление />выд выделения пузырька СО

Рвъш * Рш + Ршл + Ратм + Рп.н-Когда радиус пузырька велик, величина рпн очень мала. В тех случаях, когда зарождающийся пузырек газа СО имеет бесконечно малые размеры, давление, необходимое для преодоления сил поверхностного натяжения, становится величиной очень большой. На основании современных физико-химических представлений о поверхностных явлениях в жидкостях можно считать, что зарождение новой фазы (в данном случае пузырьков СО) в объеме гомогенной жидкой металлической ванны маловероятно. Зарождение новой фазы облегчается при нарушении сплошности металла при наличии каких-

то поверхностей, полостей, пузырей, например при наличии шероховатой, плохо смачиваемой жидкостью твердой поверхности. Такой поверхностью служит под. Поверхностные слои пода печи принимают активное участие в процессе обезуглероживания металла. Тысячи пузырьков СО, выделяясь на границе металл—под, пронизывают толщу мартеновской ванны, вызывая ее кипение, пузырьки СО могут выделяться также на границе металл—газовый пузырь.

К началу завалки шихты поверхностные слои пода насыщены оксидами железа. Насыщение происходит вследствие омы-вания пода шлаком при выпуске плавки и главным образом вследствие воздействия окислительной атмосферы печи на остающийся после выпуска плавки на подине металл. Во время плавки поверхностные слои пода принимают активное участие в процессах окисления примесей, в результате содержащиеся в поверхностных слоях оксиды железа восстанавливаются и на поверхности образуются поры диаметром 1—2 мм.

На шероховатой поверхности пода печи создаются благоприятные условия для образования и выделения пузырьков СО, т.е. она становится местом преимущественного протекания реакции окисления углерода. Образовавшиеся на подине пузырьки окиси углерода перемешивают ванну, выравнивают ее состав, облегчают протекание процессов передачи тепла сверху к нижним слоям, увеличивают поверхность соприкосновения шлака с металлом.

Таким образом, роль пода в мартеновском процессе, как уже говорилось выше, очень велика. По этой причине мартеновские печи делают с длинной, но неглубокой ванной, стремясь обеспечить при данной емкости печи возможно большую площадь пода.

Например, длина ванны современной 900-т мартеновской печи составляет 25 м, ширина 6,4 м (площадь пода 160 м2), а максимальная глубина ванны (в середине печи) — всего около 1,3 м.

Количество окиси углерода, проходящей через металл при кипении ванны, огромно. Обычно скорость окисления углерода в период кипения колеблется в зависимости от емкости печи от 0,2 до 0,8% С/ч.

При скорости окисления углерода 0,2 % С/ч в 900-т печи за 1 мин выгорает 0,2 ■ 900/(60 • 100) = 0,03 т, или 30 кг углерода.

При окислении 30 кг углерода образуется 30 ■ 28/12 = = 70 кг СО, или 70 • 22,4/28 = 56 м3 СО.

Объем металла в ванне 900-т печи равен примерно 130 м3. Если учесть увеличение объема СО при нагреве до 1600 °С (примерно в семь раз), то окажется, что каждую минуту через ванну проходит количество газов, превышающее в несколько раз объем металла (в данном случае примерно в три раза).

Дата добавления: 2015-06-22; просмотров: 2130;