Механическое диспергирование и механосинтез

Механическое диспергирование заключается в измельчении твердых тел за счет их

раздробления и пластической деформации.

Механическое диспергирование носит характер локального импульсного воздействия, при котором в зоне контактной деформации возникают и релаксируют механические напряжения.

При этом энергия затрачивается на следующие процессы:

- образование новых поверхностей при раздроблении;

- работу упругих сил, приводящую после разрыва связей к колебаниям в твердом теле с последующим рассеянием энергии (тепло, акустические волны);

- дефекты решетки;

- трение между частицами и окружающей средой (другими частицами, дробящим инструментом, стенками мельницы),

- химические реакции (механосинтез).

В результате интенсивной пластической деформации смесей веществ:

- ускоряется диффузионный массоперенос,

- осуществляется перемешивание компонентов смеси на атомарном уровне,

- активизируются химические реакции в твердом состоянии.

Это приводит к сплавлению в твердом состоянии (механическому сплавлению) или образованию композиций компонентов с резко отличающимися свойствами. Более того, в результате механического сплавления может быть достигнута полная взаимная растворимость элементов, нерастворимых в равновесных условиях.

Средний размер частиц получаемых порошков составляет от 200 до 5–10 нм.

Наночастицы малых размеров имеют тенденцию к агломерации с образованием скоплений.

Достоинствами механических способов измельчения являются:

- сравнительная простота технологии и оборудования,

- возможность измельчать различные материалы и получать порошки сплавов,

- доступный метод производства больших количеств нанопорошков различных материалов — металлов, сплавов, интерметаллидов, керамики, композитов.

Недостатками механических способов измельчения являются:

- возможность загрязнения измельчаемого порошка материалом размольных тел (хотя это может быть использовано для легирования),

- большой разброс размеров полученных порошков,

- трудности регулирования состава продукта в процессе измельчения.

При применении механосинтеза были, в частности, получены:

- порошки боридов, карбидов, силицидов, оксидов, сульфидов, переходных металлов взрывным методом в вибромельницах в течение нескольких минут со средним размером 6 – 20нм,

- нанопорошки карбидов TiC, ZrC, VC и NbC через 4–12 часов размола смеси порошков металла и графита в шаровой мельнице с размером наночастиц 7 ± 1 нм после 48 часов размола,

- нанопорошки борида железа FeB из Fe2B со средним размером 8 нм,

- порошки металлов и сплавов Fe, Al, Cu, Pb, Zn, Ti, W и др., а также интерметаллидов,

- порошки хрупких материалов, таких как Si, Be, Cr, Mn,

- порошки нитридов переходных металлов наноразмеров с помощью вибромельниц в атмосфере азота,

- порошки композиционных материалов на основе карбосилицида титана (Ti3SiC2), обладающие определённым гранулометрическим и фазовым составом, имеющие микро- и нанокристаллическую структуру,

- нанопорошковые композиции Al-Al2O3, имеющие структуру микро- и наночастиц

Al, внедренные в поверхность наночастиц Al2O3,

- нанокомпозитные смеси WC-Co со средним размером ~12 нм, которые при компактировании при пониженной температуре (1310К) обеспечивают 80% теоретической плотности, размер зерен ~200нм, что существенно меньше, чем в случае обычных твердых сплавов.

Среди методов измельчения твердых материалов наибольшее распространение получило измельчение металла в мельницах (шаровых, вихревых и др.), а также ультразвуковое диспергирование.

Диспергирование в шаровых мельницах.

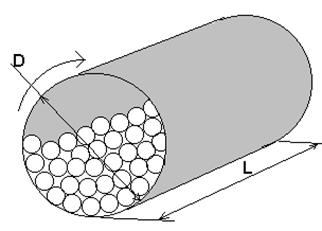

Рис. 1 – Схема шаровой мельницы.

Шаровая вращающийся мельница, которая представляет собой металлический цилиндрический барабан (рис. 1), внутри которого находятся стальные, твердосплавные или керамические размольные тела полиэдрической или округлой формы.

При вращении мельницы размольные тела поднимаются по стенке барабана на некоторую высоту в направлении вращения и измельчают исходный материал при падении или скатывании. Соотношение между дробящим и истирающим действием размольных тел в мельнице зависит от отношения диаметра барабана D к его длине L при одинаковом объеме. При D/L>3 преобладает дробящее действие размольных тел, эффективное для измельчения хрупких тел, при D/L<3 - истирающее действие, характерное для измельчения пластичных материалов.

Диаметр шаров размольных тел должен составлять 5 - 6% внутреннего диаметра барабана. Оптимальным является набор размольных тел, различающихся по размерам в пропорции 4:2:1.

Для повышения интенсивности размола используют жидкую среду, которая:

- способствует измельчению, проникая в микротрещины частиц и создавая большое капиллярное давление,

- препятствует распылению материала,

- уменьшает трение размольными телами и между частицами обрабатываемого материала.

В качестве жидкой среды обычно используют спирт, ацетон, вода, некоторые углеводороды и пр.

Время размола может составлять от нескольких часов до нескольких суток.

Механизм и интенсивность размола определяются скоростью вращения барабана мельницы, числом и размером размольных тел, массой измельчаемого материала, временем и средой размола.

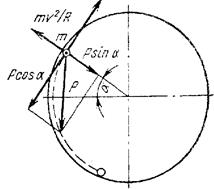

Размольное тело в виде шара (рис. 2) весом Р находится на поверхности барабана, вращающегося со скоростью v (м/с), под действием центробежной силы, равной Pv2/gR. где g – ускорение свободного падения, R - внутренний радиус барабана.

Рис. 2 - Схема расчета критической скорости вращения барабана шаровой мельницы

При подъеме шара на угол сила тяжести шара может быть разложена на составляющие, одна из которых Р sin направлена радиально, а другая Р cos – перпендикулярно радиусу.

Без учета трения, можно показать, что шар не будет отрываться от стенки барабана до некоторого угла , при котором

(Pv2/gR) = Р sin , или (v2/gR) = sin

При = 90о скорость равной критической, при которой шар не будет отрываться от стенки барабана

vкр 2/gR = sin = 1, или vкр2 = gR.

При этом число оборотов барабана мельницы nкр (об/мин),

nкр2 = g/2 2 602/2D

nкр = (g/2 2 602/2D)0,5 =42,4/(D)0,5

где D — внутренний диаметр барабана мельницы (м).

Оптимальный коэффициент заполнения барабана мельницы размольными телами составляет 0,4 - 0,5. При больших значениях коэффициента шары теряют энергию, часто сталкиваясь друг с другом, при меньших резко снижается производительность процесса измельчения.

Загружаемый для размола материала по суммарному объему не должен превышать объема пустот между размольными телами.

Отношение масс размольных тел и измельчаемого материала обычно составляет 2,5 - 3.

Степенью измельчения (отношение средних размеров частиц порошка до и после измельчения) для вращающихся шаровых мельниц составляет 50 – 100.

Форма частиц, получаемая в результате размола в шаровых вращающихся мельницах, обычно осколочная, с острыми гранями и незначительной шероховатостью.

|

| а) б) в) г) Рис. 4. Схемы движения размольных тел в шаровой вращающейся мельнице. |

Различают следующие режимы измельчения:

Режим скольжения (n~ 0,2nкр). Размольные тела (рис. 4а) не циркулируют внутри барабана мельницы, скользя по поверхности вращающегося барабана и их взаимное перемещение почти отсутствует. Характерно для мельниц с гладкой внутренней поверхностью барабана и при небольшой относительной загрузке. Измельчение материала происходит путем истирания его лишь между поверхностью размольных тел и стенкой барабана, поэтому малоэффективно.

Режим перекатывания шаров (n~ 0,4-0,5nкр). Применяют при получении измельченных материалов с размером частиц порядка 1 мкм (рис. 4б), при котором они поднимаются вместе со стенкой вращающегося барабана и затем скатываются по наклонной поверхности, образованной их массой. Измельчаемый материал истирается между циркулирующими шарами. Регулируя скорость вращения барабана мельницы, добиваются максимальной эффективности режима перекатывания за счет устранения застоя шаров в нижней части их массива.

Режим интенсивного измельчения (n~ 0,7-0,8nкр). Дробящее действие размольных тел реализуется при более высоких скоростях вращения (рис. 4в), когда происходит их падение с высоты диаметра барабана. Характерен для размола тел с пониженной вязкостью.

Режим движения шаров вместе с барабаном(n= nкр). При критической скорости вращения барабана размольные тела будут вращаться с барабаном (рис. 4г) и материал почти не измельчается.

Кроме вращающихся мельниц используют также вибрационные, планетарные, центробежные и гироскопические мельницы (вращаются относительно горизонтальных и вертикальных осей), мельницы с магнитно-индукционным вращателем (для ферромагнитных материалов), вихревые мельницы (измельчение за счет создания вихревых потоков, создаваемых воздушными винтами или струями) и др.

Дата добавления: 2015-06-22; просмотров: 2005;