Газы в стали

Газы обычно ухудшают качество стали, снижая ее механические свойства. При избыточном содержании кислорода в стали образуются не только пузыри СО в результате взаимодействия с углеродом, но и легкоплавкие оксидные и оксисульфидные включения. Азот снижает пластические свойства стали. Водород способствует появлению таких дефектов, как флокены, шиферный излом и т. п. Такие газы, как кислород, азот и водород, поступающие из влажной атмосферы в рабочее пространство сталеплавильного агрегата, могут растворяться в металле и шлаке.

В железе при обычной температуре кислород находится в виде оксидов и твердого раствора, азот - в виде нитридов и твердого раствора, водород - в твердом растворе в виде атомов или ионов (протонов). В присутствии примесей могут образовываться различные соединения газов с ними. Процесс растворения газов в металле, контактирующем непосредственно с газовой фазой, сопровождается диссоциацией молекул на атомы.

Так, для водорода можно записать этот процесс в виде {Н2} = 2[Н].

Константа равновесия при этом будет иметь вид  , откуда

, откуда  .

.

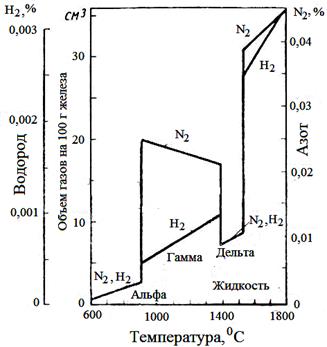

Таким образом, при данной температуре растворимость водорода в железе пропорциональна квадратному корню из парциального давления водорода в газовой фазе. Растворимость водорода в железе с повышением температуры возрастает (см. рис. 1).

|

| Рис.1 – Растворимость водорода и азота в железе при давлении 1 ата |

Однако в различных модификациях железа растворимость его различна. Присутствие примесей изменяет растворимость водорода в металле. Такие элементы, как углерод, кремний, бор, алюминий снижают, а титан, ванадий повышают растворимость водорода в металле. Слабо влияют на растворимость водорода в металле никель, хром, марганец, кобальт, молибден. Скачкообразное изменение растворимости водорода при переходе из одной модификации железа в другую обусловливает выделение водорода из металла, нарушение его сплошности и образование мельчайших дефектов, называемых флокенами. Водород, присутствующий в твердом растворе, увеличивает хрупкость металла вследствие искажения его кристаллической решетки, одновременно снижая пластичность. Это отрицательно влияет на служебные свойства металла.

Растворимость азота в железе, контактирующим с газовой фазой при заданной температуре, также пропорциональна квадратному корню из парциального давления в атмосфере, находящейся над расплавом, т. е. можно записать {N2} = 2[N],  ,

,  .

.

С повышением температуры растворимость азота в модификациях α-Fе и δ-Fе растет, а в γ-Fе снижается (рис. 1). В отличие от водорода, растворимость азота в модификации γ-Fе с повышением температуры снижается. В различных модификациях железа растворимость азота также различна. Это приводит к скачкообразному изменению растворимости азота в металле при его охлаждении. Очень сильное снижение растворимости азота при переходе металла из жидкого состояния в твердое и при превращении γ-Fе в α-Fе особенно при высоких скоростях охлаждения способствует образованию перенасыщенного азотом твердого раствора. Из этого раствора в процессе службы изделий из такого металла выделяются нитриды по границам зерен, повышающие твердость и хрупкость металла и снижающие его пластичность. Это явление называют старением металла, проявляющимся при эксплуатации изделий из него в условиях низких температур. Для предотвращения последнего необходимо использовать чистые по содержанию азота шихтовые материалы, создать условия для интенсивного кипения металла в процессе выплавки, осуществлять продувку инертным газом, вакуумирование и т. п. Присутствующие в металле титан, ванадий, ниобий, церий, хром, заметно повышают, а углерод, никель, фосфор, кремний снижают растворимость азота в железе.

В твердом железе растворимость кислорода невелика. Например, в твердой фазе δ-Fе при температуре плавления железа при равновесных условиях может содержаться не более 0,043 % [О], а в γ-Fе в десять раз ниже. Растворимость кислорода в α-Fе не превышает 0,002 %. После кристаллизации расплава избыточный кислород (сверх равновесного в α-Fе) переходит в оксидные неметаллические включения (МnО, SiO2, Аl2О3 и т. п.), образующиеся после введения раскислителей, обладающих более высоким химическим сродством к кислороду, чем железо. Такие включения находятся в жидкой стали, их температура плавления превышает температуру последней, поэтому они в значительной части относятся к твердофазным. Наряду с оксидными включениями в стали присутствуют включения, представляющие собой сульфиды (Fе3S, Мn3S и т.п.), карбиды (Fе3С, Мn3С, Сг3С2 и т.п.), нитриды (ZrN2, VN, NiN и т. п.), фосфиды (Fе3Р, Fе2Р и т. п.), а также комплексные включения типа оксисульфидов, карбонитридов, силикатов и т. д., образующиеся в ходе технологического процесса производства жидкой стали и ее кристаллизации после разливки.

Источниками неметаллических включений могут быть также шихтовые материалы, огнеупоры, легирующие добавки.

Неметаллические включения, образующиеся в результате протекания реакций в жидком или затвердевающем металле, называют эндогенными (природными), а внесенные со стороны в готовом виде - экзогенными (случайными). Обычно в готовой стали может содержаться до 0,02 % оксидных включений, хотя в расплавленном металле их значительно больше. Поскольку в большинстве случаев неметаллические включения (особенно оксиды и сульфиды) являются нежелательными, содержание их в жидкой стали стремятся снизить, используя различные методы удаления из расплава до начала его кристаллизации.

Дата добавления: 2015-06-22; просмотров: 1405;