Плазма плавит сталь.

Когда физики создали первый плазмотрон, они наверняка не представляли себе, что спустя полвека их изобретением заинтересуются металлурги.

Идея плазмотрона довольно проста. Струя газа продувается через вольтову дугу. Газ нагревается до температуры в несколько тысяч градусов и ионизируется, становясь плазмой. Сейчас усилия многих физиков направлены на изучение плазмы. Но в основном их интересуют проблемы высокотемпературной плазмы, которая обещает стать новым источником энергии. А для металлургов, в первую очередь для сталеваров, основной интерес представляет низкотемпературная плазма – струя ионизированного газа, нагретая до 2000°, которую инженеры начали применять для получения особо чистой стали, плавки тугоплавких металлов и соединений, для опытов по созданию принципиально новой технологии непосредственного получения металлов из руд.

Дуговая плазменная печь уже построена (США). Но чтобы лучше понять её преимущества, вспомним о том, как сейчас в металлургии получают высококачественную сталь. Высококачественная сталь – это не только сталь, содержащая необходимые легирующие присадки, но, в первую очередь, очень чистая, т.е. не содержащая посторонних примесей. Именно такой материал в изобилии необходим современной технике. И мартен, и конвертер для этой цели не очень-то подходят. Ведь процесс плавки в этих агрегатах трудно управляется. Металл загрязняется шлаковыми включениями, частицами футеровки и т.д. Поэтому качественный металл получают в электропечах, где плавка ведется вольтовой дугой. Здесь управлять процессом значительно легче, но даже и в этом случае в металл попадают частицы графитизированных электродов. Поэтому для особенно чистых сплавов применяют индукционные печи, где тигель с шихтой является сердечником катушки, а паразитные токи Фуко нагревают и плавят шихту. Кстати сказать, такие печи требуют очень много электроэнергии.

А в чем же преимущество струи плазмы? В первую очередь в её стерильности, так как газ не вносит в металл неметаллических включений.

|

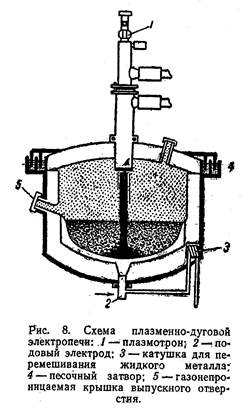

Конструктивно новая плазменно-дуговая электропечь напоминает обычную (рис.8). В качестве рабочего газа применяется аргон. Плазменная струя прожигает в шихте, заполняющей печь, узкое отверстие – колодец. В области анодного пятна на дне колодца образуется некоторое количество перегретого расплава. Через этот жидкий металл тепло начинает передаваться шихте. Здесь следует отметить очень важное обстоятельство. В обычной электропечи вольтова дуга начинает плавить шихту сверху. Образуется жидкая ванна металла, которая начинает «выбрасывать» тепловую энергию в виде излучения, бесполезно грея футеровку печи. При этом значительное количество тепла пропадает без толку. Плазменная струя, напротив, очень экономно расходует свое тепло, отдавая на излучение самый минимум и тем самым значительно улучшая КПД агрегата.

Это оригинальное теплотехническое решение не только увеличивает производительность, но сберегает футеровку печи. Это очень важно, так как проблема огнеупоров стоит в металлургии весьма остро. А высокая температура плазмы может оказаться губительной для футеровки печи. Как здесь не вспомнить анекдот о химике, открывшем всё растворяющее соединение, у которого профессор спросил о сосуде, предназначенном для хранения этой жидкости. Такое решение задачи позволило футеровке печи выдержать 200 плазменных плавок.

Затем в печи можно поднять давление, и расплавленный металл вытеснится в подставленные формы. Качество металла очень высокое и по своим характеристикам не уступает расплаву, прошедшему обработку вакуумированием. Кроме того, сам технологический цикл выгодно отличается от обычного тем, что плазмотрон позволяет легко получать высокую температуру, регулировать её. Всё это резко интенсифицирует процесс плавки стали. В качестве плазмы можно подобрать такой состав газов, что в печи создается восстановительная атмосфера, и химические реакции будут протекать в оптимальных условиях.

|

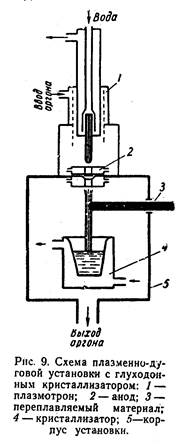

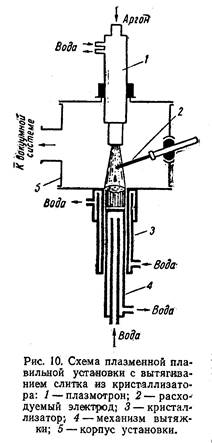

Однако применение плазмотрона не ограничивается переплавом только стали. В ГДР ведутся опыты, позволившие присоединить к плазменной печи водоохлаждаемый кристаллизатор, с тем чтобы сразу производить формовку изделия. Так, в частности, переплавляют вольфрамовую проволоку. Расплавленный металл стекает в водоохлаждаемый кристаллизатор, где, застывая, приобретает форму (рис.9). В Чехословакии ученые пошли ещё дальше, применив кристаллизатор с вытяжкой. Здесь дно у кристаллизатора постепенно опускается, вытягивая сформированное изделие. В принципе это напоминает непрерывную разливку стали. Пока в печи плазма плавит металл, расплав стекает в кристаллизатор и вытягивается из него (рис.10). Таким образом создается непрерывный процесс.

|

Применение таких установок, как показывают расчеты, экономически целесообразно в первую очередь для получения и переплава тугоплавких металлов и сплавов, отличающихся высокой чистотой. Однако плазмотрон потребляет очень много электроэнергии, что сегодня ещё не позволяет широко применять его в большой металлургии. Но если в ближайшее время физики (которым плазмотрон и обязан своим рождением) наконец научатся получать термоядерную энергию - предельно дешевую и в больших количествах (а судя по темпам научно-технического прогресса, это время не за горами), то металлургия качественно преобразится. Причем это преображение позволит плазмотрону стать основным энергетическим «властелином» как черной, так и цветной металлургии.

Ряд данных позволяет предсказать пути использования плазмы для восстановления руд. Уже сегодня плазма может принимать участие в плавке чугуна. Для этой цели предназначены топливно-плазменные горелки. Тепло, получаемое в домне, идет за счет сгорания дефицитного кокса. Если же к энергии, даваемой доменным топливом, приплюсовать и энергию плазмы, то получится газовый поток с температурой 3300°. А для того, чтобы он равномерно распределялся по внутреннему объему домны, его завихряют. Применение топливно-плазменных горелок позволяет значительно увеличить температуру дутья, сократить расход дорогостоящего кокса и тем самым увеличить производительность домны.

Но наиболее интересными являются опыты по рудно-термическому восстановлению. Идея этого процесса заключается в использовании высокой температуры плазменной струи. С этой целью тугоплавкие окислы таких металлов, как алюминий, магний, бериллий, титан и т.д., будут нагреваться не до плавления, а до... испарения. Пар этих соединений будет разделяться, конденсироваться и образовывать металл в чистом виде. Другой вариант предусматривает установку, в которой в струе плазмы плавится и испаряется расходуемый электрод. Электрод сделан из окиси металла или руды, к которым подмешан углерод. При испарении образуется окись углерода, отобравшая у металла кислород и пар металла, который, конденсируясь, даст требуемый элемент.

Разумеется, что речь идет лишь о первых опытах, и необходимы дальнейшие исследования, но их перспективность несомненна.

Дата добавления: 2015-06-22; просмотров: 1738;