Прогрессивные виды литья.

Безусловно то огромное значение, которое сейчас получают такие виды обработки металлов, как обработка давлением, электрохимические и электрофизические способы обработки, ультразвуковая обработка. Но среди этих способов особенно выделяется литье – старейший индустриальный способ производства изделий.

В последние годы разработан целый ряд методов, позволяющих ввести непрерывные процессы в литье, использовать новую технику и технологию.

Литьё намораживанием. Метод намораживания возник очень давно. Заключается он в следующем. Например, если надо отлить цилиндр, то в соответствующую форму заливают расплав. Естественно, что соприкасаясь с землей, форма отливки начинает кристаллизоваться с поверхности, в то время как её сердцевина жидкая. Если же в этот момент из формы вылить жидкий металл, то отливка станет не цилиндром, а трубой, и теперь при литье можно обходиться без стержня, который «создает» отверстие. Так удается отливать втулки, заготовки и другие изделия из цветных и черных металлов. Впоследствии процесс заполнения и выливания метала из формы был усовершенствован. Например, металл засасывается в форму из тигля под действием вакуума. После определенной выдержки давление под металлом в форме повышается и остаток металла сливается обратно. На поверхности формы остается намерзшая корка металла определенной толщины, представляющая собой отливку.

Возможности метода намораживания сейчас сильно расширились в связи с тем, что удается очень гибко управлять процессом намерзания корки и получать фронт кристаллизации весьма сложных очертаний.

Для процесса литья намораживанием важное значение имеет механизм образования и сохранения корки. Он осложняется тем, что иногда наблюдается подплавление корки теплотой перегрева, что может ухудшить качество отливки. В начальный период охлаждения расплавленного металла интенсивный отвод тепла от прилегающей к форме части расплава в форму, естественно, приводит к образованию твердой корки. Но отдача тепла от более нагретой сердцевины к форме продолжается. Именно в этот момент теплообмен может ухудшиться (например, вследствие образования газового зазора между коркой и формой). А в результате, под действием оставшегося перегрева, корка частично или полностью расплавляется, так как скорость подвода тепла от перегретого расплава к корке превышает скорость отвода тепла от наружной поверхности к форме. По мере уменьшения перегрева теплоотвод начинает превалировать, и вновь начинается затвердевание металла, которое уже не нарушается до самого конца процесса.

Процесс намерзания и однократного расплавления корки характеризуется большой скоростью, поэтому получить устойчивые результаты при очень малой толщине отливки весьма сложно. Следовательно, при изготовлении тонкостенных отливок методом намораживания целесообразно выбирать такие условия, при которых не происходит подплавления начальной корки. Возможности метода намораживания зависят также от того, насколько эффективно удается воздействовать на конфигурацию самой отливки.

Непрерывная отливка труб. Намораживание – единственный метод, позволяющий изготавливать очень тонкостенные трубы из чугуна, покрытые изнутри слоем коррозионностойкой пластмассы, которые с успехом могут быть использованы в химической промышленности и других отраслях техники. Эти трубы требуют малого расхода металла и очень дешевы. Наиболее перспективным следует считать процесс непрерывного намораживания. Но при осуществлении этого процесса приходится сталкиваться с некоторыми особенностями механизма образования начальной корки, которые существенно влияют на технологию и качество изделия. При классификации условий литья намораживанием целесообразно различать отдельные случаи по признаку относительного движения намерзающей корки и кристаллизатора и по признаку относительного движения корки и жидкого металла. Этими признаками определяются главные черты механизма процесса формирования отливки в условиях намораживания.

Первая группа признаков включает два характерных случая: литье при отсутствии относительного движения твердой корки и формы-кристаллизатора (первый принцип) и литье при наличии этого движения (второй принцип). Промежуточный случай (третий принцип) состоит из двух первых: корма при литье часть времени остается неподвижной относительно кристаллизатора и часть времени движется относительно него (прерывистый характер движения).

Вторая группа признаков включает аналогичные характерные случаи: расплав может быть неподвижным относительно корки и может перемещаться относительно неё. Возможен также промежуточный случай, когда создается прерывистый режим движения расплава и корки относительно друг друга. Наиболее простым является случай литья, когда образовавшаяся корка металла неподвижна относительно формы, а расплав (или жидкая фаза) неподвижен относительно корки. Пример такого случая – описанное выше намораживание методом выливания, когда кристаллизовавшаяся корка повторила конфигурацию формы, а оставшаяся жидкая фаза неподвижно «налита» в застывшую корку. Если же корка начнет перемещаться вдоль формы, то при этом возникнут силы трения, которые могут разрушить корку, в результате чего процесс литья нарушается. Поэтому в рассматриваемых условиях скорость процесса лимитируется прочностью начальной корки при высоких температурах. Именно такой процесс и осуществляется при непрерывном намораживании труб. Если же относительного движения корки и формы нет, то скорость процесса не лимитируется прочностью металла. Такой процесс в условиях непрерывного намораживания может быть осуществлен лишь благодаря применению в качестве кристаллизатора валков, гусениц, лент и т.д. Ниже мы подробнее остановимся на этом вопросе.

|

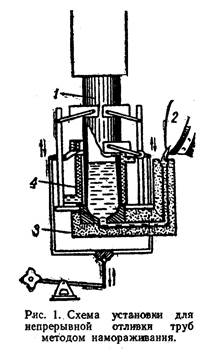

Суть процесса непрерывного литья труб намораживанием (рис.1) заключается в следующем. Из ковша 2 в сифонную литниковую систему 3 заливается металл, попадающий в водоохлаждаемый кристаллизатор 4. Намерзающая на его внутренней поверхности корка и есть образующаяся труба, причем внутренний диаметр кристаллизатора является внешним диаметром намораживаемой трубы. Усадка металла при кристаллизации образует зазор, который позволяет пульсирующему цанговому механизму непрерывно вытягивать готовую трубу вверх. Корка (труба) вытягивается периодически. Остановки трубы улучшают процесс кристаллизации металла и способствуют резкому повышению скорости литья.

При наличии относительного движения корки и формы максимальная скорость литья может достигать 0,6 м/сек, или 2,1 км/час. Эти цифры получены для наиболее благоприятных условий отливки чугунных труб методом намораживания. В данном случае скорость литья лимитируется прочностью начальной корки. Если корка неподвижна относительно кристаллизатора, то предельная скорость литья определяется интенсивностью теплообмена и высотой жидкой ванны. Для чугуна её максимальное значение 0,35 м/сек, или 1,3 км/час. Если корка часть времени остается неподвижной, а часть времени перемещается относительно кристаллизатора (промежуточный случай), то предельная скорость литья для чугуна составляет 0,4 м/сек, или 1,5 км/час. Как видно, непрерывное одностороннее намораживание позволяет достичь очень высоких скоростей литья. При этом металл получается плотным вследствие идеальных условий питания корки жидкой фазой. В практике непрерывной отливки труб при помощи внутреннего кристаллизатора все эти преимущества отсутствуют.

Применяемая схема (рис.2) неудачна тем, что в условиях непрерывного литья корка образуется с двух сторон отливки одновременно. При этом для получения плотного металла необходимо создавать условия, благоприятные для питания жидкой фазой средней части отливки. Но именно этот процесс крайне затрудняется, так как расплав с трудом фильтруется между сеткой кристаллов, образовавшейся между двумя сходящимися корками. А поэтому процесс фильтрации отличается крайне низкой интенсивностью, и предельная скорость литья составляет для стали 0,01 м/сек, или 36 м/час, что ничтожно по сравнению с вышеприведенными данными. Кроме того, принципиальным преимуществом схемы непрерывного литья намораживанием, по сравнению с обычной схемой непрерывного литья, является отсутствие внутреннего стержня, «образующего» отверстие в трубе, так как при усадке отливаемой трубы такой стержень легко зажимается ею, что приводит или к возникновению чрезмерных усилий, или вообще к остановке процесса.

|

При отливке изделий методом намораживания важно уметь получать трубы с чистой и ровной внутренней поверхностью, т.е. той самой, которая омывается расплавом. С увеличением скорости литья интенсивнее омывается и оплавляется внутренняя поверхность корки. В результате труба получается более гладкой и чистой. Исключительно большое значение здесь имеет величина уровня жидкого металла. Если уровень жидкого металла располагается ниже верхнего конца кристаллизатора, то на внутренней поверхности образуются кольцевые выступы высотой 1-1,5 мм и более. Это объясняется тем, что в месте соприкосновения мениска расплава с трубой тепло передается не только через корку в кристаллизатор, но и вверх, вдоль корки и с поднятием мениска. Если уровень жидкого металла поднять на 50-100 мм над кристаллизатором (а это вполне осуществимо – достаточно лишь на столько же поднять сифон), то расплав поднимется по трубе. При этом уже вышеуказанных кольцевых выступов образовываться не будет.

При температуре заливаемого металла ниже 1275° на поверхности жидкой ванны образуется корка, которая захватывается движущейся трубой и образует наросты и неровности. При температуре 1275-1300° температура мениска превышает температуру ликвидуса, и поверхностная корка не образуется. На качество же наружной поверхности трубы также влияют все основные режимные параметры литья. Наибольший практический интерес представляют свойства того места наружной поверхности, где происходит сваривание начальной корки с последующей, намерзшей на начальную после рывка.

При отливке чугунных труб методом намораживания можно управлять структурой получаемого металла. При расположении мениска жидкого расплава внутри кристаллизатора отливаемые трубы получают полный или частичный отбел корки с явно выраженной ледебуритной структурой, что, естественно, ухудшает качественные характеристики труб. Но этот отбел легко ликвидируется. Для этого достаточно точно поднять мениск расплава выше зоны кристаллизатора, причем от подвода тепла от жидкой фазы стенка трубы разогревается до 1000-1050°. В результате происходит самоотжиг первоначально отбеленной корки и структура вновь улучшается. Химический анализ чугуна показывает, что содержание элементов вдоль трубы практически не изменяется. Благодаря сифонной заливке и идеальным условиям питания корки жидкой фазой не наблюдается ни усадочной, ни газовой пористости, ни шлаковых включений. Гидравлические испытания труб с толщиной стенки 3-4 мм показывают, что они свободно выдерживают давление воды 50×105 н/м2 и не дают течи. Благоприятные условия формирования отливки позволяют получать трубы с высокими механическими свойствами. Так, например, модуль кольцевой пробы трубы, отлитой при соблюдении необходимых условий, составляет 52×107 ¸ 59×107 н/м2, в то время как по ГОСТу предусмотрено лишь 40×107 н/м2.

Метод намораживания позволяет получать трубы различной толщины без изменения машины и смены кристаллизатора. Толщина стенки труб может колебаться от 1 мм и выше (до сплошной заготовки). Это позволяет получать дешевые двухслойные трубы, металлическая оболочка которых состоит из чугуна, внутренний слой из специальной пластмассы, не подверженной действию кислот, щелочей и других веществ. Такие двухслойные трубы могут найти широкое применение в химической промышленности. Если трубу покрыть изнутри смесью цемента М-500 (45%), песка речного (45%) и стабилизированного латекса (10%), то её можно использовать для водопровода и канализации.

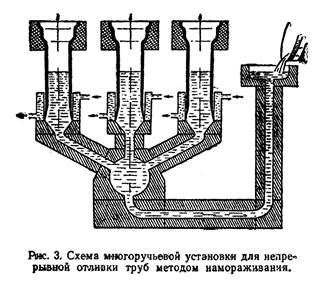

Особенно возрастает скорость литья при изготовлении тонкостенных труб. Никакими другими способами отливать такие тонкостенные трубы невозможно, а ведь именно они применяются для покрытия химически стойкими веществами. Сифонная заливка металла, применяемая при литье труб методом намораживания, обеспечивает весьма благоприятные условия для создания высокопроизводительных многоручьевых машин (рис.3). При этом (благодаря закону сообщающихся сосудов) не возникает проблема равномерного распределения жидкого металла между отдельными ручьями, как это бывает при заливке сверху (обычный непрерывный метод литья труб).

|

|

Непрерывное намораживание на валках. Известно огромное количество схем устройств, с помощью которых предлагается отливать непрерывные изделия в условиях, когда твердая корка пребывает в неподвижном относительно кристаллизатора состоянии. Среди подобного рода устройств существуют вращающиеся валки, движущиеся кристаллизаторы гусеничного типа, ленточные кристаллизаторы и т.д. Наибольшей простотой отличаются кристаллизаторы в виде вращающихся валков. На них можно отливать непрерывным методом намораживания весьма разнообразные изделия, причем возможности таких кристаллизаторов ещё далеко не исчерпаны. На машине, схема работы которой изображена на рис.4, можно отливать не только плоские, но и более сложные по конфигурации отливки. Металл заливается сверху.

На поверхностях водоохлаждаемых валков 1 намерзают две корки 2, которые снимаются специальными скребками (ножами) и затем подхватываются другими направляющими валками. Если рабочие валки гладкие и интенсивность теплообмена одинакова по всей их поверхности, то получаются две плоские ленты. Одна из поверхностей каждой такой ленты сформирована валками, а другая представляет собой поверхность (фронт) затвердевания металла. Если же поверхности валков неоднородны в термическом отношении, т.е. обладают различными термическими сопротивлениями на разных участках, то, естественно, вследствие разной теплопроводности намерзающая на них корка будет неодинаковой толщины по площади. Таким непрерывным способом можно отлить ленты с продольными или поперечными утолщениями (ребрами), с бобышками и т.д. Вообще ленты могут быть непохожими одна на другую, в случае если валки будут отличаться друг от друга конфигурацией или термическим сопротивлением.

В рассматриваемых случаях усложнение конфигурации свободной поверхности отливки (т.е. не прилегающей к валку) достигается посредством воздействия на термические условия затвердевания металла. Если сделать валки сложного профиля и расположить между ними герметизирующую гребенку, то поверхности отливки, соприкасающиеся с валками, также будут иметь сложную конфигурацию. Сочетание же термической неоднородности валков с их профилированием позволяет получать непрерывным намораживанием изделия весьма сложной конфигурации, причем обе непрерывные отливки могут иметь различную конфигурацию.

В процессе исследований были изучены два варианта процесса намораживания на валках. В первом варианте использовались гладкие валки м неоднородным термическим сопротивлением на поверхности. Неоднородность достигалась путем изготовления валков из сплава АЛ9 и частичного анодирования поверхности. Причем анодированию не подвергались три узких пояска на поверхности валков. Таким образом, валки обладали различным термическим сопротивлением, так как теплообмен между поверхностью, анодированной с расплавом и неанодированной, естественно, различный. Кроме того, необходимую неоднородность можно также создать путем использования водоохлаждаемых валков (т.е. полых, в которых циркулирует вода), с резко различающейся по поверхности толщиной стенки. А также путем изготовления сборных валков, состоящих из металлов различной теплопроводности (сталь, чугун, медь, алюминий) и т.д. Вставки из алюминия и меди дадут такой же эффект, как и водоохлаждаемые валки. Если же на валках нарезать канавки, то создается неодинаковая интенсивность теплообмена на различных участках профиля. И в результате корка во впадинах получается толще, чем в перемычках. Так получают гофрированные панели из алюминия.

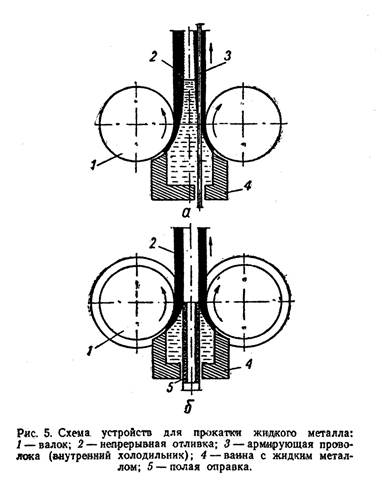

Прокатка жидкого металла. Хотя известно много схем устройств для прокатки из жидкого металла различных непрерывных изделий, но до настоящего времени опыт эксплуатации подобного рода устройств крайне ограничен. Лишь в области листовой прокатки жидкого чугуна накоплен некоторый опыт. На рис.5 изображены варианты прокатки полых профилей из жидкого металла.

В варианте а используется процесс фигурного намораживания (валки имеют неоднородные по поверхности термические свойства). На левом валке показан процесс свободного фигурного намораживания металла, на правом – отливаемая полоса армируется проволокой. По варианту бполость в панели тоже формируется методом фигурного намораживания, но, кроме того, отверстие выравнивается оправкой, которую можно выполнить полой и через неё подавать охладитель. Подобным способом можно получать многоканальную панель, представляющую элемент секции алюминиевого радиатора, который может заменить обычные радиаторы из меди и олова, применяемые в автомобилях, тракторах, комбайнах и т.д. Алюминиевые радиаторы обладают многими преимуществами: они на 20-40% легче медных, просто ремонтируются и не требуют для своего изготовления таких дефицитных материалов, как медь и олово. Наружный диаметр трубок алюминиевой панели равен 5 мм, внутренний – 4 мм, толщина перемычек между трубками – 0,5 мм, шаг (расстояние между осями трубок) – 10,4 мм. По этим размерам на поверхности водоохлаждаемых валков выточены соответствующие канавки. При проведении опытов алюминий заливался снизу (между валками) при температурах 700-950°. Скорость прокатки изменялась в широких пределах при помощи сменных шестерен на специальном редукторе, передающем вращение на валки. Опытами, проведенными на описанной установке, доказано, что методом прокатки жидкого алюминия можно пользоваться для изготовления

|

радиаторных панелей.

Существует прямая связь между диаметром применяемых валков и толщиной панелей, которые можно без осложнений отливать на этих валках. Если толщина панели не очень мала по сравнению с диаметром валка, то в такой панели при её сходе с валка (панель при сваривании половинок распрямляется) возникают слишком большие напряжения и трещины. Например, при намораживании алюминия на валках диаметром 166 мм в панели появляются трещины, расположенные поперек выступающих трубок. Трещин не наблюдалось, когда были использованы валки диаметром 420 мм. Очень большое значение имеет поступление металла на валки. Так, если верхний край ванны жидкого металла достигает уровня осей валков, то это затруднит стекание расплава из отверстий панели, а боковые поверхности трубок, вследствие усадки, окажутся деформированными. В случае же соблюдения технологии панели формировались правильно, невзирая на очень высокую скорость литья.

Сборные кокили. В индустриальном производстве достаточно широко применяются металлические формы для отливки – кокили, заменяющие собой земляные опоки. Совершенно очевидно, что применение кокилей позволяет многократно использовать их, в то время как опоки следует каждый раз при использовании набивать снова. Обычно это делается вручную, хотя в последние годы для целого ряда операций по подготовке опок созданы механизмы. Но совершенно очевидно, что применение в технике кокилей и более производительно, и более экономично. Однако применяемые кокили обладают целым рядом недостатков. Ниже описываются новые типы кокилей, лишенные этих недостатков, и опыт их использования.

Кокили из нормализованных элементов. В настоящее время во многих областях техники широко применяется унификация и нормализация отдельных деталей, узлов и агрегатов. Эта унификация и нормализация не коснулась лишь литейного производства, хотя оно больше всего нуждается в этом. Опыт показывает, что в литейном производстве также возможно применить нормализацию деталей и узлов, причем это можно сделать на самом важном и вместе с тем самом сложном участке - при создании металлических форм-кокилей. Суть вопроса заключается в том, чтобы собирать кокили из отдельных простых (нормализованных) элементов, которые можно многократно использовать для сборки различных форм. Сборные кокили могут найти применение в массовом, крупносерийном и мелкосерийном производстве. Особенно перспективны они при мелкосерийном изготовлении крупных отливок не очень сложной конфигурации (лопасти гидротурбин и корабельных винтов и т.д.). Такие детали обычно отливаются в разовые формы. Огромные технические преимущества кокилей перед разовыми формами общеизвестны. Однако в условиях мелкосерийного производства применение кокилей экономически невыгодно, ибо их приходится выбрасывать задолго до того, как они придут в полную негодность. Кокили из нормализованных элементов полностью решают поставленную задачу.

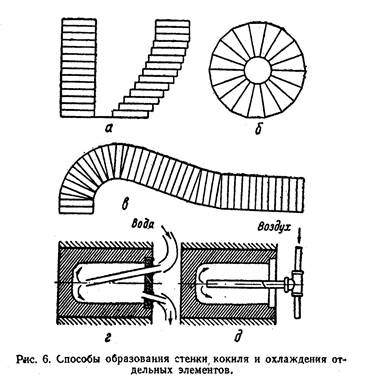

Конфигурация элементов. При решении задач создания кокиля необходимой конфигурации нужно исходить из того, что каждую отливку обычно можно мысленно расчленить на отдельные части, которые относятся к трем основным классам тел. Первый класс содержит тела типа стенок, второй – типа цилиндра и третий – типа шара. В соответствии с этим, должно быть три основных типа кокильных элементов: параллелепипед, образующий тела первого класса, клин, образующий тела второго класса, и пирамида, образующая тела третьего класса. Число типов фактически используемых элементов должно быть больше. В частности, надо иметь набор различных бобышек, элементов с углублениями (для получения выступов на отливке или для крепления замков) и других специальных элементов, которые подбираются по месту. Часть элементов может быть изготовлена из стержневой земли. Из данного комплекта элементов можно получить кокили самой разнообразной конфигурации. Несколько простейших примеров составления кокилей из универсальных нормализованных элементов приведены на рис.6. При сборке кокиля не обязательно стремиться создать идеально гладкую и ровную поверхность. Некоторые неровности (небольшие выступающие углы или впадины, щели и т.п.) могут быть сглажены путем применения специальных смазок и красок или путем зачистки. Для удобства сборки кокилей целесообразно пользоваться координатными технологическими картами, лекалами-шаблонами или специальными моделями.

Крепление элементов. Вторым по важности после конфигурации является вопрос о способах крепления кокильных элементов между собой. Ведь как бы удачно ни осуществлялось формообразование поверхностей, без эффективного крепления сборные кокили не смогут конкурировать с обычными сплошными. При сборке кокиля литейщик должен закреплять отдельные элементы так же быстро и просто, как это делает столяр, прибивая гвоздями деревянные детали, или каменщик, укладывая кирпичи. В некоторых работах рекомендуются различные способы крепления, в частности с помощью специальных гвоздей, ласточкиных хвостов и т.д. Но опыт показывает, что индивидуальное механическое крепление каждого элемента хотя и дает надежные результаты, но является весьма трудоемкой операцией. Поэтому предпочтение следует отдавать склеиванию, жакетам и

|

заливке металлом (или сварке) торцов элементов.

Очень хорошие результаты дают краски, состоящие из маршалита, жидкого стекла и воды. Применение кокильной краски для склеивания элементов резко повышает прочность их сцепления между собой. При малом содержании жидкого стекла (примерно до 20%) разрушение блока элементов происходит по слою краски (прочность сцепления краски с элементами оказывается больше, чем прочность самой краски). При содержании связующего больше 20%, разрушение блока происходит по поверхности образцов (прочность краски оказывается выше прочности сцепления краски с образцами). С повышением температуры кокиля прочность сцепления элементов вначале несколько возрастает, а затем резко падает. Таким образом, для склейки элементов целесообразно пользоваться маршалитовыми красками с содержанием жидкого стекла около 20%. При более низком содержании жидкого стекла краска имеет малую прочность. Кроме того, она обладает слишком малой вязкостью и вытекает из зазоров до схватывания. Склеивание элементов маршалитовой краской вполне обеспечивает прочность кокиля. В процессе сушки склеенный кокиль несколько усаживается. При этом усадка по вертикали больше, чем по горизонтали, - сказывается сила тяжести элементов. С течением времени усадка уменьшается до нуля. При периодических нагревах и охлаждениях склеенного кокиля его прочность снижается, а размеры шва несколько возрастают. После 35-40 заливок склейка разрушается.

От указанных недостатков свободны кокили с жестким креплением элементов. Для их создания целесообразно применять струбцины, хомуты, жакеты и другие подобные устройства, которыми охватывается либо весь кокиль, либо его отдельные блоки. Применение хомутов и жакетов придает требуемую жесткость кокилю и в некоторых случаях избавляет от необходимости склеивать между собой отдельные элементы. При этом сила сцепления обеспечивается зажатием хомута или жакета, а отсутствие кокильной краски в зазорах между элементами создает необходимую газопроницаемость – для газов, выходящих из затвердеваемой отливки. В том случае, если не обеспечить отвод газов, в отливке могут появиться газовые раковины.

При жестком креплении элементов наружную поверхность собранного кокиля можно залить каким-нибудь легкоплавким металлом, например алюминием или его сплавом. При этом для создания необходимой газопроницаемости в залитом металле желательно сделать вентиляционные каналы. Для надежности схватывания на наружном конце каждого элемента можно сделать заточки, отверстия с выточками и т.п. В залитый металл можно уложить трубчатый змеевик и по нему пропустить воду. Таким образом осуществляется охлаждение кокиля во время работы. По другому способу элементы на наружной поверхности собранного кокиля можно прихватить сваркой. Это создает надежное постоянное скрепление элементов между собой. Такой метод крепления целесообразно применять в условиях крупносерийного или массового производства, когда кокиль не приходится часто разбирать на отдельные элементы, а также в тех случаях, когда особенно нежелательно смещение элементов относительно друг друга и связанное с этим нарушение точности размеров кокиля. При сварке часть контура элемента следует оставлять нетронутой, что обеспечит необходимую газопроницаемость формы.

На внутреннюю поверхность кокиля наносятся обычные кокильные краски или обмазки. Если неровности поверхности велики, то слой краски или обмазки должен быть значительным. После нанесения краски пульверизатором её поверхность иногда приходится поправлять скребками, чтобы удалить имеющиеся бугорки. При слишком неровной внутренней поверхности кокиля, её перед нанесением краски рекомендуется обработать специальными шарошками или другими инструментами. Поверхность целесообразно обрабатывать у жестко собранных кокилей, которые редко разбираются на отдельные элементы. Все основные свойства сборного кокиля остаются такими же, как и у сплошного. Исключение составляет коэффициент теплопроводности, который имеет неодинаковые значения в различных направлениях (сборный кокиль анизотропен в отношении теплопроводности). Коэффициент теплопроводности сборного кокиля вдоль элементов имеет практически те же значения, как и сплошного. Коэффициент теплопроводности поперек элементов значительно ниже, чем у сплошного, причем этот коэффициент уменьшается с ростом толщины слоя краски, склеивающей элементы. Для отливки важное значение имеет коэффициент теплопроводности вдоль элементов, так как последние обычно располагаются перпендикулярно к её поверхности. Следовательно, тепловое воздействие сборного кокиля на отливку практически не отличается от теплового воздействия сплошного кокиля.

Анизотропия тепловых свойств сборного кокиля сказывается лишь на уменьшении перетоков тепла между отдельными участками кокиля. Поэтому взаимное тепловое влияние различных участков сборного кокиля не сказывается на процессе затвердевания отливки. Температурное поле сборного кокиля практически не отличается от температурного поля сплошного. Однако сплошные кокили для такого рода отливок имеют меньшую толщину стенки. Поэтому фактическая скорость затвердевания и дальнейшего охлаждения отливки в сборном кокиле значительно выше, чем в сплошном.

Искусственное охлаждение сборного кокиля осуществляется водой или воздухом. С этой целью, как уже отмечалось выше, в металл, скрепляющий элементы кокиля, укладывается трубчатый змеевик, по которому пропускается охладитель. При этом скорость охлаждения отливки ещё более возрастает, а температурные изменения кокиля оказываются минимальными. Это обеспечивает стабильность его размеров. Малое взаимное тепловое влияние отдельных участков кокиля позволяет гибко управлять процессом охлаждения отливки с массивными и тонкими частями. Для этого змеевики укладываются вблизи массивных частей отливки. При изготовлении крупных изделий несложной конфигурации целесообразно делать каждый элемент кокиля максимальных размеров (при ручной сборке масса элемента не должна превышать 8-10 кг). Наиболее удобным креплением элементов в этом случае является жакет и другие подобные устройства. Охлаждение кокиля осуществляется путем изготовления (методом литья) полых элементов, в которые подается вода по схеме г (рис.6) или воздух по схеме д. В первом случае система циркуляции охладителя замкнутая, во втором – разомкнутая. Охлаждению подвергаются не все элементы, а только часть их, расположенная в наиболее напряженных тепловых узлах кокиля.

|

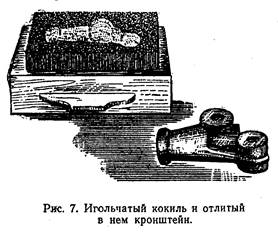

Игольчатые кокили (рис.7). При уменьшении поперечного сечения элемента можно в пределе получить тонкую иголку, в которой возникают ничтожные термические и фазовые напряжения. При малом сечении иголки отпадает необходимость придавать ей какой-нибудь специальный профиль, поскольку при любом профиле металл не сможет затечь в имеющиеся зазоры (из-за капиллярного натяжения). Отсюда ясно, что иголку целесообразно делать простейшей формы – цилиндрической.

При заливке металла внутренняя поверхность сплошного кокиля очень быстро разогревается до высокой температуры. При этом поверхностный слой кокиля должен был бы сильно расшириться, но такому тепловому расширению препятствуют внутренние, более холодные слои. В результате слой, прилегающий к внутренней поверхности кокиля, испытывает напряжения сжатия, а более холодные слои – напряжения растяжения. При большой интенсивности теплообмена на внутренней поверхности кокиля возникают напряжения, значительно превосходящие предел текучести, и соответствующий слой кокиля пластически деформируется. По мере прогрева (благодаря теплопроводности) градиент температуры в сечении кокиля уменьшается. После выемки отливки и полного охлаждения кокиля градиент температуры в его сечении становится равным нулю. При этом пластически деформированная внутренняя поверхность испытывает напряжение растяжения. Эти напряжения также могут превосходить предел текучести, при котором начинается разрушение металла. После определенного числа заливок внутренняя поверхность сплошного кокиля, работающая на усталость, разрушается, и на ней образуется так называемая сетка разгара. Весь этот процесс развивается при высокой температуре внутренней поверхности, поэтому число заливок до появления сетки разгара в отдельных случаях бывает очень невелико, т.е. время эксплуатации кокиля незначительно. Причиной возникновения термических и фазовых (обусловленных фазовыми превращениями в металле кокиля) напряжений является наличие препятствий, затрудняющих свободное термическое расширение или сжатие кокиля.

Иными словами, возникновение напряжений объясняется нереализованными термическими или фазовыми деформациями кокиля. Если бы частицы материала могли свободно расширяться и усаживаться, то напряжения были бы равны нулю. Препятствуют расширению и усадке частиц кокиля и соседние участки, причем в разных местах кокиля возможности для свободных перемещений различны, и поэтому там возникают неодинаковые напряжения расширения и сжатия. Например, в свободно опертой стенке сплошного кокиля частицы, расположенные по контуру, могут беспрепятственно деформироваться. В результате напряжения растяжения и сжатия на периферии стенки равны нулю. Средним же частям стенки препятствуют свободно деформироваться её соседние участки, поэтому в середине кокиля напряжения получаются максимальными. Отсюда ясно, что уменьшение контура должно привести к снижению напряжений в середине стенки (вследствие приближения ненапряженной зоны к середине).

В пределе, когда площадь поперечного сечения стенки (площадь соприкосновения отливки и кокиля) стремится к нулю (стенка кокиля обращается в тонкую иголку), напряжение также обращается в нуль. Это объясняется тем, что тонкая иголка может свободно деформироваться во все стороны (нет нереализованных деформаций). Вот почему переход от сплошных кокилей к сборным должен привести к резкому снижению напряжений и уменьшению коробления.

Иголки, собранные в пакет, способны передавать давление в разных направлениях (в плоскости, перпендикулярной к оси иголок). Поэтому в игольчатом кокиле нет надобности закреплять каждую иголку отдельно. Воспользовавшись способностью иголок течь, достаточно зажать их общей опокой, кассетой, жакетом и т.п. Передавая давление соседних иголок, кассета сдавит их и весь пакет будет удерживаться силами трения. Опока с подвижной (зажимаемой) стенкой или со специальными перемещающимися внутри неё прижимными сухарями плотно набивается стальными, медными или алюминиевыми (с анодированными торцами) иголками, которые представляют из себя отрезки проволоки определенной длины. Длина проволоки соответствует толщине стенки кокиля и должна выбираться в зависимости от габаритов отливки и обычно равна 100, 200 мм и т.д. Диаметр проволоки должен быть таким, чтобы металл не мог затечь в зазоры (поры) между иголками. Поскольку внутренняя поверхность кокиля обычно покрывается краской или обмазкой, что препятствует проникновению металла в поры, то в реальных условиях диаметр иголки может колебаться от 1 до 4 мм. Одновременно в одной опоке могут быть использованы иголки различных диаметров. При неплотной первоначальной упаковке иголок для их фиксации приходится сильно перемещать зажимное устройство. В результате течения иголок несколько искажается конфигурация поверхности кокиля. Поэтому надо плотнее набивать иголки в опоку с самого начала до формовки. Игольчатый кокиль может быть составлен из нескольких блоков-опок. На внутреннюю поверхность кокиля наносится краска или обмазка, которая закрывает щели между элементами. При длительном использовании универсального кокиля для изготовления определенной детали, помимо опок (которые в этом случае могут не иметь зажимных устройств), целесообразно применять жесткое крепление иголок. Это позволяет избежать возможных продольных относительных смещений иголок под действием температурных изменений и других причин.

Наибольшему нагреву подвергается внутренняя поверхность кокиля, поэтому больше всего удлиняются концы иголок, соприкасающиеся с отливкой. Следовательно, скреплять иголки между собой целесообразно по их наружным концам. Благодаря этому кокиль будет обладать максимальным постоянством размеров и конфигурации. Заварка наружных концов иголок дает надежное крепление пакетов и является хорошим методом создания постоянных игольчатых кокилей. Для скрепления концов можно применять и пайку. Наружную поверхность игольчатого кокиля можно также залить металлом. Затвердевший металл охватывает края иголок, вполне заменяет опоку и, кроме того, скрепляет их между собой. Змеевик же, залитый в металл на внешней поверхности кокиля, аналогично вышеуказанным случаям, может быть использован для водяного или воздушного охлаждения системы. Вообще же жесткое крепление иголок целесообразно применять в условиях массового и крупносерийного производства.

Игольчатые кокили отличаются исключительной универсальностью. Необходимые очертания внутренней поверхности кокиля придаются с помощью модели, подлежащей отливке детали, или специальных шаблонов. Например, накладывая половину кокиля (опоку с иголками) на подмодельную плиту, приводят иголки в соприкосновение с поверхностью модели. Это делается путем постукивания по иголкам деревянным молотком или лучше всего на вибростоле. С помощью вибростола вся формовка занимает несколько минут, так как под воздействием вибраций иголки легко перемещаются в продольном направлении одна относительно другой. После придания внутренней поверхности кокиля необходимых очертаний иголки сжимаются подвижной стенкой опоки, специальными сухарями, эксцентриками и т.д. Благодаря некоторой способности элементов течь и передавать давление в различных направлениях, происходит прочная фиксация элементов под действием сил трения.

Иголки, применяемые для сборки кокилей, иногда могут не быть идеально прямыми и гладкими. Причем более длинные иголки обычно обладают большей стрелой прогиба, т.е. более изогнуты. Поэтому в пакете они всегда несколько пружинят и в зависимости от силы сжатия пакета располагают большей или меньшей возможностью деформироваться. Этой деформацией иголок, обусловленной неровностью проволоки, объясняется податливость игольчатых кокилей - замечательное свойство, отсутствующее у сплошных кокилей. При изготовлении отливок с отверстиями была осуществлена попытка использовать вместо песчано-глинистых стержней игольчатые. Оказалось, что такие стержни обладают необходимой податливостью. Они удалялись после полного охлаждения отливки и не вызывали появления трещин в металле. Однако внутренняя поверхность отливки получалась не очень чистой, так как она формировалась боковыми сторонами цилиндрических иголок.

В игольчатом кокиле был отлит из цериевого чугуна коленчатый вал, который не дал трещин. Коленчатый вал тракторного двигателя был отлит без применения песчано-глинистых стержней. Для количественного определения податливости игольчатого кокиля в экспериментальном порядке отливались кольца с внутренним диаметром 98 мм и высотой 30 мм. Внутренняя поверхность колец формировалась стальным игольчатым стержнем с диаметром иголок 2 мм. Результаты опытов говорят о том, что кольца толщиной 3 мм, изготовленные из чугуна и сплава АЛ8, при усадке трещин не давали. Игольчатые кокили, изготовленные из кусков проволоки, обладают очень хорошей газопроницаемостью. Причем исследования показали, что с увеличением диаметра иголок газопроницаемость кокиля резко возрастает. Более плотной упаковке иголок соответствуют меньшие значения коэффициента фильтрации.

Тепловой режим игольчатого кокиля зависит от его термофизических свойств, которые в свою очередь определяются его пористостью. Плотность, коэффициент теплопроводности и коэффициент аккумуляции тепла игольчатого кокиля несколько меньше, чем у сплошного. Экспериментально доказано, что время затвердевания отливки в игольчатом кокиле на 15-25% больше, чем в сплошном такой же толщины. Однако если сопоставить реальные сплошные и игольчатые кокили, то окажется, что скорость затвердевания отливки в игольчатом кокиле выше. Это объясняется большей толщиной стенки игольчатого кокиля. Время затвердевания возрастает в следующей последовательности: стальной сплошной кокиль, медный игольчатый, стальной игольчатый, алюминиевый игольчатый.

Время затвердевания резко уменьшается (в два раза) при использовании жесткого крепления иголок с водяным охлаждением кокиля и резко возрастает (в два раза) при использовании продольных иголок. При нагревании иголки и опоки расширяются, что приводит к деформации кокиля. Если после возвращения кокиля в исходное температурное состояние конечные деформации окажутся равными нулю, то текущие деформации можно считать обратимыми. Обратимые деформации вызываются упругими термическими напряжениями или просто изменениями линейных размеров тела без напряжений. Деформации же стенки, остающейся после полного охлаждения кокиля, необратимы. Они вызываются пластическими деформациями материала под влиянием слишком больших термических напряжений либо относительным смещением иголок, если такое смещение существует.

Для изучения деформаций в процессе охлаждения отливки были выполнены специальные измерения на кокилях с различными свойствами. Проведено большое количество опытов с заливкой чугуна, алюминия, цинка. Стенки кокилей изготовлялись из стали, чугуна, нормализованных элементов и иголок, что позволило установить необходимые закономерности. Так, например, был создан кокиль, стенки которого состояли из сплошных пластин, пластин, составленных из сборных элементов, и пакетов иголок. Было установлено, что сильнее всего коробятся сплошные стенки, на которых после 129 заливок чугуна образовались трещины, в то время как на сборных стенках не было замечено никаких признаков разрушения и коробления. Этот факт полностью подтверждает высказанное выше на основании теоретических предпосылок утверждение о чрезвычайно высоких эксплуатационных качествах сборных и игольчатых кокилей. Стойкость игольчатого кокиля возрастает в десятки раз по сравнению со сплошным, так как для ликвидации коробления, трещин и сетки разгара кокиль как бы снабжается искусственной сеткой разгара, которая устраняет возможность проявления термических и фазовых напряжений.

Накоплен определенный опыт применения сборных и игольчатых кокилей – они уже применялись на ряде заводов. Качество отливок во всех случаях было весьма высокое.

Дата добавления: 2015-06-22; просмотров: 2599;