МЕТАЛЛОШИХТА

Производство стали связано с использованием значительных количеств различных материалов и в первую очередь металлошихты (включает чугун, металлолом, различные металлодобавки), а также добавочных материалов или флюсов (известь, известняк, боксит, плавиковый шпат и др.), окислителей (воздух, кислород, железная руда, окалина и др.), топлива (природный газ, мазут, коксовый газ, доменный или колошниковый газ), электроэнергии, воды, инертных газов (аргон), огнеупорных материалов, электродов и др. Расход каждого из этих материалов наряду с затратами на электроэнергию влияет на себестоимость стали.

Более чем на 80 % себестоимость стали определяется стоимостью используемого сырья, прежде всего расходом и стоимостью металлошихты.

В качестве металлошихты используют: а) чугун (жидкий или твердый); б) металлолом (в технической литературе часто используют термин «скрап»');

в) металл одобавки, например продукты прямого восстановления железа и др.

Расход металлошихты, составляющий 1100—1150 кг/т жидкой стали, определяется: 1) составом шихты (доля чугуна, доля скрапа в шихте и т. п.); 2) характером шихты и химическим составом ее составляющих (степень «зашлакованности» чугуна, концентрация в нем легкоокисляющихся примесей, «замусоренность» скрапа и т. п.); 3) технологией плавки (будет применяться кислород для продувки ванны или нет, большое или умеренное количество образующегося шлака и т. п.). Расход металлошихты снижают при использовании в качестве окислителей железной руды, окалины или других материалов, в состав которых входит железо (оно частично восстанавливается и переходит в металл).

Выход жидкой стали (по отношению к массе металлошихты) существенно возрастает в тех случаях, когда в ванну вводится большая масса легирующих элементов (обычно в виде ферросплавов, т. е. сплавов с железом).

1 От англ, scrap — остатки (отходы металлургических производств), металлический лом.

ЧУГУН

Напомним, что чугун получают в доменных печах восстановлением железа из железорудных материалов (агломерата, окатышей и др.). При горении кокса идут реакции

С + О2 + 3,762N2 = С02 + 3,762N2,

С + СО2 + 3,762N2 = 2CO + 3,762N2.

При частичном обогащении воздуха кислородом коэффициент 3,762 соответственно уменьшается (это соотношение долей азота и кислорода в воздухе: 79/21 = 3,762).

В области высоких температур при наличии углерода идет реакция

С02 + С = 2СО.

Образующийся оксид СО — восстановитель, и атмосфера в доменной печи восстановительная. В зоне высоких температур идет прямая реакция восстановления железа углеродом кокса:

FeO + С = Fe + СО - Q.

Степень восстановления железа в доменной печи 99—99,9 %, поэтому доменный шлак содержит < 1 % FeO. В восстановительных условиях печи восстанавливаются и другие оксиды, поступающие в доменную печь с шихтой (оксиды кремния, марганца, фосфора и др.):

SiO2 + 2С = [Si] + 2CO - Q,

МпО + С = [Мп] + СО - Q,

ЗСаО • Р2О5 + 5С = 2[Р] + ЗСаО + SCO - Q.

Используемый в доменной печи кокс содержит некоторое количество серы. Сера содержится и в железорудных материалах (в виде FeS, CaS, CaSO3). Около 10 % содержащейся в шихте серы удаляется из печи вместе с газами. .

Оставшаяся сера распределяется между металлом (чугуном) и шлаком в соответствии с коэффициентом распределения LS = (S)/[S], величина которого в значительной мере зависит от основности шлака:

[S] + Реш+ (СаО) = (CaS) + (FeO).

При наличии в доменной шихте оксидов марганца возможна реакция

(МпО) + [S] + С = (MnS) + CO.

Из предыдущей формулы видно, что в доменной печи благоприятные условия для удаления серы в шлак, так как благодаря восстановительной атмосфере содержание FeO в шлаке минимально. При этом важно по возможности повысить а(СаО) т.е. работать со шлаками высокой основности. В то же время при повышении основности растет вязкость шлака, т. е. соответственно требуется увеличить расход кокса для поддержания более высокой температуры и расход известняка. При этом снижается производительность печи, так как часть объема печи занята дополнительными количествами кокса, известняка и шлака. Практически величина LS колеблется в пределах 30—70, а содержание серы в чугуне составляет 0,015— 0,050 %. При работе на сернистом коксе (например, из углей Донбасса) содержание серы выше.

Таким образом, выплавляемый в доменных печах чугун содержит некоторое количество серы, фосфора (практически весь фосфор, содержащийся в доменной шихте, восстанавливается и переходит в чугун), кремния, марганца. Кроме того, в процессе контакта капель жидкого чугуна, стекающих в горн печи через слой раскаленного кокса, происходит науглероживание металла. Содержание углерода в чугуне во многом определяется наличием в чугуне тех или иных примесей. Мп, Сг, V образуют карбиды, способствуя увеличению содержания углерода в чугуне. Si, P, Си способствуют снижению содержания углерода. Поэтому в ферромарганце и в высокомарганцовистом чугуне содержание углерода выше, чем в обычном передельном (до 7 %), а в литейных чугунах с повышенными концентрациями кремния содержание углерода ниже (3,5-4,5 %).

Одна из эмпирических формул для расчета содержания углерода в чугуне:

%С = 4,8 + 0,03 %Мп - 0,27 %Si -- 0,32 %Р-0,03 %S.

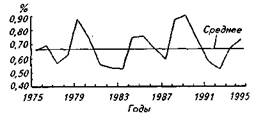

Рис.4.1. Отношение цены скрапа к стоимости чугуна в Германии 1975-1995 гг.

Обычно передельный (используемый для передела чугуна в сталь) чугун имеет состав, мас.%: С 4,4—4,6; Si 0,2-0,8; Мп 0,2-0,6; Р < 0,3; S < 0,05.

Таким образом, в чугуне ~94 % Fe и 6 % различных примесей. В процессе передела чугуна в сталь в окислительных условиях основная масса примесей окисляется. Кроме того, при использовании кислорода для продувки сталеплавильной ванны часть железа (1—2%) испаряется, окисляется и в виде пылегазовых выбросов покидает агрегат. Масса шлака в момент окончания плавки стали составляет 10— 20 % от массы металла. Шлак содержит 20—25 % оксидов железа, или 1,5— 2,5 % Fe от массы металла. Этот расчет показывает, что при плавке стали из шихты, состоящей на 100 % из жидкого чугуна, около 10 % ее массы переходит в шлак и в газовую фазу и расход металлошихты на 1 т жидкой стали превышает 1100 кг.

Мировая цена 1 т жидкого чугуна 140—160 долл. США, цена металлолома ниже, она меняется в зависимости от конъюнктуры рынка (рис. 4.1). Этим объясняется стремление металлургов гибко реагировать на колебание цен и максимально использовать в шихте металлолом.

Дата добавления: 2015-06-22; просмотров: 4462;