Теоретические основы вспенивания полимеров

Свойства пены определяются ее структурными параметрами, которые в свою очередь зависят от технологии и технологических параметров процесса вспенивания. Рассмотрим их.

При вспенивании пенопласта газом, выделяющимся в полимере, процесс формирования газовых пузырьков можно условно разделить на следующие стадии.

1. Растворение в полимере газа, выделяющегося или вводимого из вне.

2. Образование перенасыщенного раствора газа в полимере.

3. Зарождение частиц новой газовой фазы.

4. Рост частиц газовой фазы.

5. Фиксация полученной пены.

Рассмотрим эти стадии подробнее.

Растворение газа. Независимо от того, вводится ли газ в полимер под давлением, или он выделяется при разложении веществ, или в результате испарения легколетучей жидкости, сначала идет его растворение в полимере. Затем каким-либо методом создаются условия образования в полимере пересыщенного раствора газа.

Образование перенасыщенного раствора. Растворимость газов в жидкостях (С2) приблизительно описывается законом Генри:

С2 = К0 exp (-Q/RT)Pн, ,

где К0 – константа, зависящая от природы жидкости и газа, Q – теплота растворения, Т – температура, Рн – внешнее давление.

Уменьшить растворимость газа в жидкости можно повышением температуры или снижением давления. Поэтому получить пересыщенный раствор газа в полимере можно либо за счет повышения температуры, либо за счет снижения давления, либо из-за выделения (введения) дополнительных количеств газа химическим газообразователем. Выбор способа создания пересыщенного раствора газа в полимере зависит от метода и технологии вспенивания, часто прибегают к совместному использованию этих способов.

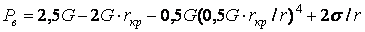

Зарождение газовой фазы. Перенасыщенный раствор термодинамически неустойчив и склонен к распаду на фазы. Выделение газовой фазы начинается с зародышеобразования. Для зарождения газовой фазы необходимо, чтобы концентрация растворенного газа в полимере превышала на определенную величину его равновесную концентрацию. Необходимая для этого степень перенасыщенности раствора выражается внутренним давлением системы:

где Рв – внутреннее давление в системе; G – модуль сдвига жидкости (расплава полимера), r – радиус пузырька, rкр – критический радиус зарождения, ? – межфазное натяжение полимер – газ.

Внутреннее давление перенасыщенного газа в системе – это давление, до которого необходимо сжать перенасыщенный газом раствор для его перевода в равновесное состояние. Из уравнения следует, что необходимая для выделения газовой фазы степень перенасыщения жидкости (полимера) газом растет с увеличением модуля упругости и поверхностного натяжения жидкости. Модуль сдвига жидкости пропорционален ее вязкости. Поэтому для вспенивания перенасыщенность раствора должна быть тем выше, чем больше вязкость полимерной среды и ее поверхностное натяжение. В сверхвязких или твердых полимерах даже очень высокое перенасыщение полимера газом не приводит к образованию газовой фазы. В этом случае газ постепенно улетучивается из полимера через внешнюю поверхность изделия посредствам диффузии. В низковязких средах выделение газа происходит при небольшом ее перенасыщении.

Источниками зародышей газовой фазы могут быть твердые включения, перегретые места полимера. При отсутствии источников зародышеобразования или их малом количестве может произойти многократное перенасыщение полимера газом.

Количество образующихся газовых пузырьков определяется концентрацией зародышеобразователей и степенью перенасыщенности раствора. Чем выше концентрация зародышеобразователей и степень перенасыщенности раствора, тем больше образуется пузырьков в единице объема композиции. Следовательно, для получения мелкоячеистой структуры пенопласта необходимо вводить зародышеобразователи. Такими зародышеобразователями могут быть некоторые высокодисперсные наполнители, включения веществ, разлагающихся с выделением тепла (перекиси, газообразователи, фотоинициаторы). Если зародышами газовой фазы являются частицы газообразователя, то для получения мелкоячеистой структуры необходимо так отрегулировать технологические параметры процесса, чтобы эти частицы к моменту вспенивания еще не успели полностью разложиться.

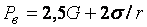

Рост газовой фазы. После того как образовались зародыши газовой фазы, ее дальнейший рост происходит самопроизвольно за счет диффузии растворенного газа из жидкости в газовые пузырьки и (или) за счет образования новых количеств газа газообразователем. Для роста ячеек необходимо, чтобы давление газа в пузырьках могло преодолеть сопротивление вязкой среды:

Поэтому кратность вспенивания К=Vп/V0 , (где Vп – объем пенопласта, V0 – объем исходного полимера или композиции) тем больше, чем больше газообразователя и меньше вязкость полимерной среды.

Скорость роста пузырьков определяется давлением в пузырьке, а, следовательно, степенью перенасыщенности раствора газом, и скоростью выделения новых порций газа газообразователем, а также вязкостью полимерной среды и ее поверхностным натяжением. Чем больше поверхностное натяжение и вязкость полимера, тем медленнее, при прочих равных условиях, растет пузырек газовой фазы.

Устойчивость образующейся пены. Полученная пена термодинамически и кинетически неустойчива и стремится к минимуму поверхностной энергии (поверхности). Ее пузырьки постепенно сливаются в более крупные, вплоть до отделения жидкости от газа. Для получения пенопласта пена должна обладать определенным временем жизни, иначе она распадется (осядет) до ее фиксации. Главным фактором устойчивости полимерной пены является высокая вязкость среды. Повышение вязкости среды замедляет процесс истекания жидкости (полимера) из межячеичного пространства и препятствует слиянию пузырьков и оседанию пены, и увеличивает время жизни пены.

Совместный анализ стадий зарождения, роста пузырьков и стабильности пены позволяет сделать следующие выводы. При низкой вязкости среды (олигомеры) вспенивание происходит при малом внутреннем давлении, однако такая пена быстро распадается (оседает). При слишком низкой вязкости среды пену не удается зафиксировать до ее распада. Вспенивание высоковязкого полимера требует более высокого внутреннего давления (Рв) растворенного газа и большего времени, но полученная пена может достаточно долго жить без значительного увеличения размеров пузырьков и уменьшения их числа.

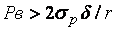

Помимо термодинамических причин распада пены имеются и механические причины. Пузырек может лопнуть под действием давления газа в нем, если  , где ?р – предел прочности жидкости при растяжении, ?- толщина стенки пузырька. Поэтому слишком высокая скорость газовыделения, а, следовательно, высокое давление газа ведет к разрыву большого числа пузырьков и их объединению. В результате образуется грубодисперсная пена с малым числом пузырьков и большим числом открытых пор. Для получения мелкодисперсной пены необходимо медленное вспенивание. Однако в низковязких олигомерных системах стабильность пены невелика, поэтому слишком медленное вспенивание может привести к оседанию пены. В этом случае важно выбрать оптимальную скорость газовыделения.

, где ?р – предел прочности жидкости при растяжении, ?- толщина стенки пузырька. Поэтому слишком высокая скорость газовыделения, а, следовательно, высокое давление газа ведет к разрыву большого числа пузырьков и их объединению. В результате образуется грубодисперсная пена с малым числом пузырьков и большим числом открытых пор. Для получения мелкодисперсной пены необходимо медленное вспенивание. Однако в низковязких олигомерных системах стабильность пены невелика, поэтому слишком медленное вспенивание может привести к оседанию пены. В этом случае важно выбрать оптимальную скорость газовыделения.

Если процессы отверждения и вспенивания олигомера или форполимера идут одновременно, то необходимо, чтобы вспенивание не произошло до набора матрицей определенной вязкости, обеспечивающей стабильность пены, но и не позже отверждения матрицы, когда вспенивание уже будет невозможным. Поэтому в таких системах очень важно согласование скоростей отверждения (роста вязкости) и вспенивания.

Каждый растущий пузырек окружен другими пузырьками неравномерно, поэтому толщина его стенок неодинакова. В результате, давление внутри пузырька может превышать прочность только одной стенки, которая лопнет. В этом случае произойдет образование открытой ячейки. Если случаев разрушения одной или двух участков газовой ячейки будет много, то получится газонаполненный полимер с открытыми ячейками (губка). Поэтому, чем больше кратность вспенивания и больше ее скорость, тем выше вероятность образования губки (поропласта).

Регулируя скорость изменения Т, Рви Рнможно менять степень перенасыщения полимера газом, скорость вспенивания, размер ячеек пены и непрерывность газовой фазы. При этом необходимо учитывать влияние температуры, как на вязкость полимерной среды, так и на скорость ее отверждения.

Таким образом, число, размеры ячеек и доля открытых ячеек в пенопласте определяются концентрацией источника газа, скоростью изменения температуры и давления при вспенивании, концентрацией зародышей газовой фазы, вязкостью среды и скоростью ее изменения. Как показывает практика, наибольшее влияние на число и размер пузырьков (при одинаковой степени вспенивания) оказывает наличие и концентрация зародышей газовой фазы.

Дата добавления: 2015-06-22; просмотров: 3596;