С помощью станочного инструмента 8 страница

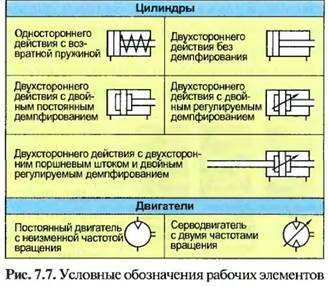

Цилиндр с двухсторонним поршневым штоком благодаря двойной опоре поршневого штока делает возможным нагрузку поперечными усилиями (рис. 7.7).

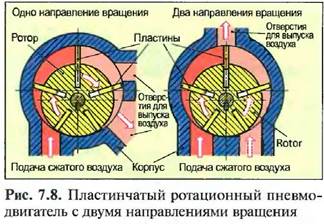

ПНЕВМАТИЧЕСКИЕ ДВИГАТЕЛИ Пневматические двигатели приводят в движение пневматические инструменты с вращательным рабочим движением. Чаи всего это пластинчатые ротационные пневмо- двигатели. Они состоят из корпуса и ротора с пластинами, которые серповидное рабочее пространство делят на несколько меньших напорных камер (рис. 7.8). Подаваемый в двигатель сжатый воздух вращает эксцентрично расположенный ротор, оказывая давление на расположенные в шлицах ротора радиально переставляемые пластины. Так как напорные камеры при вращении увеличиваются, то сжатый воздух расширяется, отдает свою энергию. После этого открывается выпускное отверстие, и порция отработанного воздуха выходит наружу. Выходной вращающий момент двигателя зависит от давления воздуха и нагружаемой площади пластин. Пневматические двигатели с двумя направлениями вращения имеют два подключения для сжатого воздуха, которые в зависимости от желаемого направления вращения двигателя попеременно снабжаются сжатым воздухом.

Пневматические конструктивные элементы представляются на блок-схемах с помощью условных обозначений (рис. 7.7).

7.2. Подъемно-транспортные средства

Подъемно-транспортные средства во внутрипроизводственном транспорте — это приспособления, приборы и средства для транспортировки или перемещения материалов, вспомогательных материалов, обрабатываемых и готовыхизделий, а также отходов. Задачей подъемно-транспортных средств является освобождение работников от больших нагрузок и непродуктивных работ по транспортировке, обеспечение большей безопасности рабочего места с точки зрения возникновения несчастных случаев, обеспечение плавности и непрерывности материального потока, а также минимизация и предотвращение повреждения изделий при транспортировке. Решение о выборе подходящего транспортного средства зависит в основном от процесса изготовления, размера и веса транспортируемого груза, характеристик здания, а также от длины и ширины транспортного пути. Следует различать напольные и подвесные транспортные приспособления, которые могут представлять собой постоянно или непостоянно работающие подъемно- транспортные средства.

7.2.7. Напольные

транспортные средства

К напольным транспортным средствам относятся ручная тележка, подъемная тележка, тележка с рычажным роликом, автопогрузчик с вильчатым захватом, роликовый конвейер и ленточный конвейер.

Ручная тележка — это самое экономичное транспортное средство для малых и средних предприятий. В зависимости от конструкции различа- юттележки для панелей, тележки с ручкой, тележку в виде ящика, тележки со стойками (рис. 7.13), а также тележки для инструмента, монтажные (рис. 7.18) и тележки для струбцин (рис. 3.107). Решающим фактором для подвижности ручной тележки является расположение ее колес (рис. 7.9). При наличии четырех поворотных роликов тележки очень подвижны и могут использоваться даже в очень тесных помещениях, но при длинном пути транспортировки очень плохо удерживают направление перемещения. Расположение колес с двумя фиксированными и двумя подвижными роликами напротив имеет хорошие инерционные свойства прямолинейного движения, но в то же время еще достаточно подвижно. Для транспортировки тяжелых предметов применяются ролики большого диаметра со сплошной резиновой шиной. Они преодолевают легкие препятствия и

проезжают по неровностям лучше, чем маленькие ролики (рис. 7.10).

Подъемные тележки имеют плоской формы шасси, которое можно закатить под грузовые приспособления типа палет или транспортировочных ящиков. С помощью гидравлического подъемного оборудования тележку можно приподнимать и перевозить на ней груз (рис, 7.11).

Тележка с рычажным роликом имеет отсоединяемую от рычага роликовую платформу, которая спереди снабжена двумя опорами, а сзади двумя поворотными роликами (рис. 7.12).

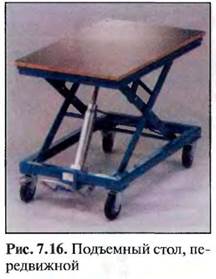

Подъемный стол предназначен для того, чтобы поднимать обрабатываемые изделия на высоту стола станка. Они могут быть передвижными (рис. 7.17).

Автопогрузчик с вильчатым захватом является как подъемным, так и транспортным средством. Он особенно хорошо подходит для погрузочно- разгрузочных работ грузовых автомобилей, для транспортировки тяжелого груза, а также загрузки складов массивной древесины и панельных материалов (рис. 7.14).

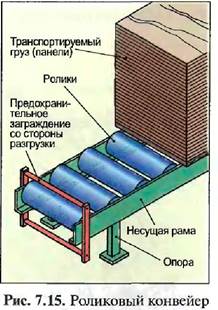

Роликовый конвейер состоит из несущего профиля и транспортерных вальцов. Он может быть немного наклонен как гравитационный транспортер или располагаться горизонтально для установки и ручного перемещения груза, а также иметь механический или электрический привод. Роликовые транспортеры применяются для промежуточного хранения даже тяжелых штабелей обрабатываемых изделий. Для безопасности крайние ролики со стороны разгрузки оборудованы стопорным устройством или тормозом (рис. 7.15).Конвейеры из маленьких роликов состоят из несущего профиля и маленьких транспортировочных роликов. Как правило, они используются как гравитационные конвейеры, то есть транспортируемый груз перемещается благодаря своему собственному весу по имеющему слабый уклон роликовому транспортеру.

Ленточный транспортер состоит из приводного пластинчатого полотна или текстильного полотна. Они используются при конечном монтаже или приемном контроле, так как на таких конвейерах могут перемещаться в надежном положении также изделия с ножками или цоколями.

7.2.2. Подвесные

подъемно-транспортные средства

К подвесным подъемно-транспортным средствам относятся подвесные (мо но рельсовые) конвейеры и подвесная кран-балка (тельфер).

Подвесные монорельсовые конвейеры применяются при распиловке панелей или массивной древесины. Они состоят из подвесного рельсового пути, монорельса, крановой тележки и грузозахватного приспособления. Грузозахватное приспособление должно подходить к транспортируемому грузу. С помощью специальных захватных или вакуумных приспособлений для закрепления даже тяжелые материалы могут транспортироваться со склада на станок и обратно одним человеком.

Люлечный конвейер — это чаще всего закрытая транспортная система (круговой транспортер), которая состоит из направляющего рельса, тяговой цепи, ходовых роликов и подвесных приспособлений. Направляющие рельсы могут иметь любую конфигурацию, так что транспортируемый груз может быть перемещен в любое нужное место. Люлечный конвейер особенно удобно использовать при обработке поверхности изделий, и он является непрерывно работающим транспортером (рис. 5.52).

7.3. Отсасывание стружек и пыли

Отсасывающие установки на деревообрабатывающих предприятиях выполняют задачу но поглощению образующихся в процессе работы станков стружек, опилок или древесной пыли, а также осуществляют их транспортировку через систему труб с помощью вентиляторов и осаждающих установок в бункер. Все станки, производящие обработку резанием, необходимо подключать к отсасывающей установке.

Преимуществом отсасывания опилок является то, что воздух внутри и снаружи предприятия остается чистым и что опасность несчастных случаев, а также опасности пожара или взрыва также снижаются. Благодаря уменьшению количества осаждающейся пыли повышается точность изготовления, а вероятность преждевременного износа станков и устройств значительно снижается. С помощью отсасывания опилок и пыли собранные древесные отходы могут быть использованы в виде топлива.

7.3.1. Отсасывающие системы

Среди отсасывающих установок различают промышленные пылесосы и мобильные пылеуловители, стационарные отдельные отсасывающие установки, групповые отсасывающие установки и централизованные отсасывающие системы.

Промышленные пылесосы служат для отсасывания осевших древесных опилок на рабочем месте и врабочих помещениях (рис. 7.21). При наличии соответствующего подключения они могут использоваться также для отсасывания опилок при работе с ручными электроинструментами.

Мобильный пылеуловитель — это передвижное устройство для улавливания, транспортировки и осаждения древесных опилок и стружки у отдельных станков или ручных электроинструментов (рис. 7.20).

Стационарные отдельные отсасывающие установки хорошо устанавливать в тех местах, где в определенный момент времени работает только один станок. Таким образом, благодаря меньшему размеру и мощности вентилятора можно сэкономить энергию (рис. 7.20).

В г рупповых отсасывающих установках удаление пыли производится на нескольких станках одновременно. Достоинством таких установок является то, что отсасываемый воздух может перемещаться с различными скоростями потока и одновременно могут улавливаться разнородные древесные отходы, например древесная пыль и стружка (рис. 7.20).

В централизованной отсасывающей системе один большой вентилятор с высоким расходом энергии отсасывает пыль на всех станках. Из-за большого количества подключений к главному трубопроводу эта система более восприимчива к помехам, чем другие системы (рис. 7.20).

Система труб может быть проложена различными способами. Например, при расположении отсасывающих установок над полом трубы ведут1 по потолку наверх, а при расположении отсасывающих трубопроводов в полу — по специальным каналам вниз или по междуэтажным перекрытиям.

Скорость воздушного потока в месте подключения отсоса для древесной пыли, стружек и мелких опил ок должна быть не менее 20 м/с, для влажных опилок - 28 м/с. Ветвь вытяжного трубопровода у каждого отдельного станка может закрываться с помощью запорной задвижки, приводимой в действие вручную, электрически или пневматически. Запорная задвижка может быть открыта только в тех станках, в которых на текущий момент производится обработка.

7.3.2. Вентилятор

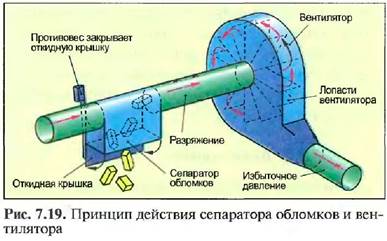

Вентилятор, как правило, располагается в конце системы трубопроводов и во время работы производит в трубах разряжение, то есть так называемуютягу. Благодаря этому захватываются пыль, опилки и кусочки древесины. После выключения станка вентилятор должен работать еще 15 секунд, для того чтобы засосать остатки стружки и опилок. Для предотвращения повреждения лопастей вентилятора к системе может быть подключен самостоятельно действующий уловитель, который отделяет более крупные кусочки древесины, не давая поспасть им в вентилятор (рис. 7 J 9).

7,3.3. Осаждающее оборудование

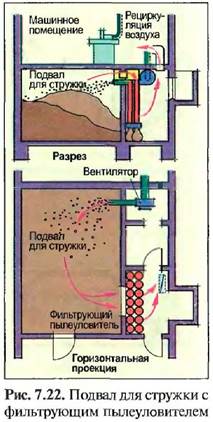

В осаждающем оборудовании воздух отделяется от опилок и стружки, шлифовальную пыль и мелкие опилки следует отсасывать отдельно. Самый простой способ сепарации — это продувка смеси воздуха и опилок в подвал для стружки. Благодаря уменьшенной скорости воздуха стружки и опилки осаждаются под действием силы тяжести, а пыль — с помощью последовательно включенных фильтров (рис. 7.22).

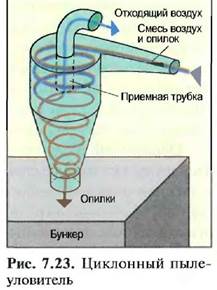

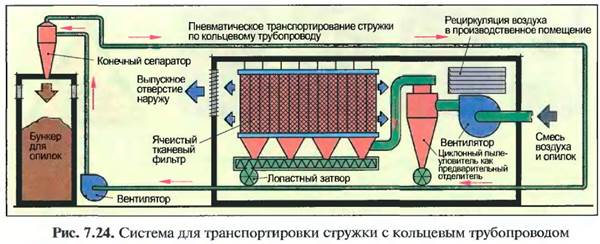

В центробежном сепараторе, также называемом циклонным пылеуловителем, разделение смеси воздуха и опилок происходит благодаря тому, что вдуваемые стружки и опилки под действием центробежных сил прижимаются к стенкам се- 1 гаратора и по спирали опускаются вниз, в то время как очищенный воздух удаляется через верхнее отверстие (рис. 7.23). Очень мелкие опилки и пыль нельзя отделить таким способом, в основном циклонные пылеуловители применяются как предварительные отделители для стружки и опилок (рис. 7.24).

Пыль осаждается из воздуха) госредством фильтрующих пылеуловителей. В них в качестве фильтрующей части в большинстве случаев используются мешочные или рукавные фильтры (рис. 7.22). Они состоят из хлопчатобумажной или синтетической ткани. При протекании воздуха через ткапь частицы пыли остаются на фильтре. Поверхность фильтра во время перерывов в работе снова очищается посредством встряхивания, при этом пыль падает в резервуар или отводится с

помощью винтового конвейера. Необходимо следить за тем, чтобы древесная и лаковая шлифовальная пыль никогда не засасывались и не хранились вместе из- за высокой опасности возникновения пожара.

Пылеулавливающий фильтр для одновреме! [ Iгой вытяжки от нескольких станков нельзя устанавливать в рабочем помещении. Для отдельных станков следует применять пылеуловители. При этом общая поверхность всех используемых на предприятии пылеуловителей не должна превышать 20 м3.

Очищенный воздух из осаждающих установок в теплое время года выдувается наружу. Остаточное содержание пыли в отработанном воздухе в соответствии с законом о вредных выбросах не должно превышать 20 мг/м3. Зимой по соображениям экономии энергии отработанный воздух может снова подаваться в производственные помещения.

Для рециркуляции воздуха в производственных помещениях остаточное содержа! ше пыли в отработанном воздухе 11е долж!го 1 гревышать 0,2 мг/м3. Это равно 1/10 концентрации вредного вещества в воздухе, при которой необходимы защитные мероприятия и технико-измерительный контроль на рабочем месте (так называемый ТКК). Для соблюдения остаточного содержания пыли при использовании систем с рекуперацией необходимо производить регулярные контрольные измерения. Необходимость в контрольных измерениях при использовании серийно изготовленных стационарных отсасывающих установок может отпасть, если эти установки получили контрольные знаки Н2 или НЗ от отраслевого Союза деревообработчиков (рис. 7.25а). Также контрольные измерения не требуются при использовании пылеуловителей, промышленных пылесосов, а также устройств для отсасывания стружки для ручных электроинструментов, если эти устройства имеют контрольный знак в 5 (проверенная безопасность) Н2 (рис. 1.256). Предельная величина содержания пыли в воздухе на рабочем месте должна быть ниже 2 мг/м3.

Если для определения содержания древесной пыли в воздухе используются ПДК или речь идет канцерогенных веществах (например, древесной пыли дуба и бука), то пылеуловители для ручных электроинструментов и промышленные пылесосы должны иметь О £-знак С, С, К1 ил и и (рис. 7.25е и г). Кроме этого,

по причине противопожарной защиты нужно использовать конструкцию В1, в случае если должны засасываться горючая пыль и опилки (рис. 7.25).

Знак ££ на станках обозначает: продажа станка в Европе может производиться без ограничений.

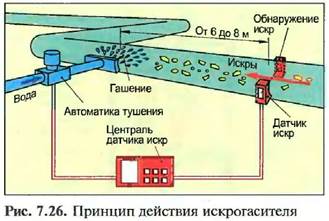

В отсасывающих установках повышенной мощности может быть также встроен т еплообменник для рекупера1 щи тепла. Кроме этого, рекомендуется установка искрогасителя (рис. 7.26) в транспортирующий трубопровод для фильтрующей установки, если очищенный воздух подается обратно на производство и если используются такие станки, в которых во время работы могут образоваться искры, как, например, в круглопильном многодисковом станке или в широкоформатном шлифовальном станке.

Если отсасывающие установки в производственном помещении работают с пониженным давлением, то есть опилки всасываются непосредственно от станков, то при большом удалении бункера от осаждающей установки опилки могут транспортироваться до него с помощью пневматических трубопроводов для транспортировки стружки посредством повышенного давления. В системах транспортировки стружки с кольцевым трубопроводом отработанный воздух не выдувается наружу, а используется в качестве транспортирующего воздуха (рис. 7.24).

В соответствии с Техническими правилами для опасных веществ Т1Ш£ 553 «Древесная пыль» работники перед началом трудовой деятельности и далее каждые полгода должны получать от работодателя устный инструктаж об опасности и мерах предосторожности при обращении с древесной пылью на рабочем месте. После получения такого инструктажа сотрудники подписывают соответствующий документ, подтверждающий их ознакомление с инструкцией по работе с древесной пылью.

7.3.4. Бункер для опилок

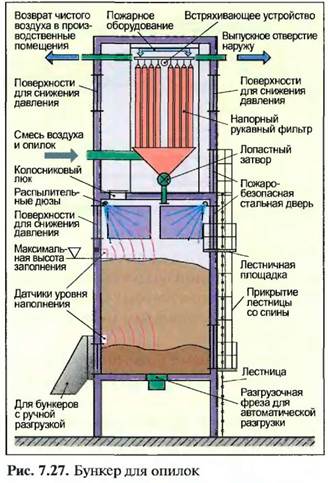

В бункере для опилок хранятся осажденные опилки. Для предотвращения пожара, взрывов и несчастных случаев бункер для опилок в соответствии с Предписанием по защите от несчастных случаев 112 отраслевого Союза необходимо снабдить различным предохранительным оборудованием.

Таким образом, в верхней части бункера необходимо расположить пыленепроницаемые поверхности для снижения давления, например в виде клапанов (рис. 7.27). Для борьбы с пожарами в бункере должно быть установлено автоматически или вручную включаемое пожарное оборудование, например спринклерное оборудование, разбрызгивающие устройства или струйные установки, которые делают возможным борьбу с пожаром, не открывая бункер и не входя внутрь.

Отверстия для заполнения и опустошения должны быть расположены и оборудованы таким образом , чтобы их можно было обслуживать безопасно, а выгружаемый материал мог загружаться и вытекать без помех. Поэтому необходимо рас1 голагать датчики уровня в виде смотровых глазков, оптических или акустических сигналов, которые отражают уровень заполнения бункера, особенно при достижении максимального уровня (рис. 7.27).

Для безопасности человека, находящегося внутри бункера, необходимо проложить стационарные лестницы или лестничные площадки. Прилипающий засыпной материал и его застои могут удаляться только через верх. Этог о можно добиться, например, посредством тяговой системы через колосниковый люк. Входное отверстие в бункер необходимо держать закрытым. Это должно производиться при согласовании и под надзором руководства. Вошедшие в бункер лица должны быть привязаны страховочным тросом, ведущим снаружи и постоянно удерживаемым в натянутом состоянии, до тех пор пока они 11С выйдут из бункера. Трос на противоположном конце должен быть прочно закреплен снаружи. Несовершеннолетние не могут быть допущены к работам в бункере.

7.4. Осаждающие системы

для лакировальных установок

При лакировании поверхности древесины используются различные виды лаков, такие как лаки па основе реакционных смол, лаки па основе растворителей и алкидной смолы, иди водорастворимые лаки (см. табл. 5.11). Нанесение лака па поверхность древесины может производиться распылением, наливом,вальцеванием, окунанием или дождеванием (см. 5.7). По возможности необходимо выбирать такой способ нанесения лака, при котором расход лака и растворителя были бы наименьшими (см. табл. 5.16).

При нанесении лака распылением не все количество лака I юпадает на поверхность изделия. Часть лака, так называемый «перераспыл», распыляется мимо и образует потери, которые должны в распыленном состоянии быть удалены из воздуха. Для этого можно применить как сухой, так и влажный способ.

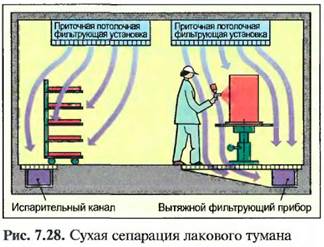

При сухом методе (рис. 7.28) вытяжной воздух отсасывается через фильтры из оплетенного стекловолокна, при этом частички лака остаются в фильтрующем материале. Через определенное время фильтры необходимо менять и утилизировать как сходные с домашним мусором промышленные отходы.

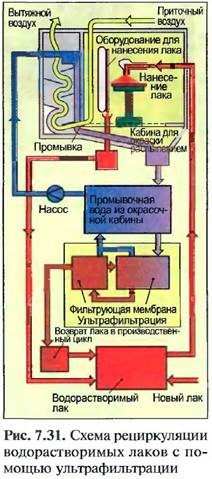

При мокром пылеулавливании псрераспыл поглощается с помощью водяной завесы на передней стенке и отводится в отстойный бассейн (рис. 7.29). Там в эту воду добавляется жидкое или порошковое коагулирующее средство, которое связывает частички лака и образует лаковый шлам. Он отсасывается и утилизируется как специальные отходы (рис. 7.31). При работе с водорастворимыми лаками сточная вода должна быть также очищена и нейтрализована до того, как будет слита в канализацию. Спуск неочищенной должным образом отработанной воды в канализацию наказывается штрафом.

Дли предотвращения необходимости утилизации псрераспыл а и получения возможности его повторного использования были разработаны различные способы рециркуляции. Вот несколько примеров.

При обработке водорастворимым лаком ультрафиолетового отверждения пе- рерасныл может быть отделен от воды посредством ультрафильтрационной мембраны (рис. 7.31). При другом способе вода в качестве растворителя испаряется в вакууме при температуре 40°С. Оставшийся лак в дальнейшем можно применять снова. Существуют также спрысковые завесы, которые вместо воды орошаются наносимым водяным лаком, так что перераспыл напрямую распыляется в циркулирующий лак, а это делает возможным практически стопроцентное использование лакового материала.

При нанесении и высыхании лакового слоя испаряются растворители, которые должны быть удалены из помещения для лакирования. Воздух в таких помещениях ни в коем случае даже после очистки нельзя подавать обратно в производственные помещения. Из-за загрязнения воздуха его можно отводить в атмосферу только с незначительным содержанием растворителя (максимум 100 мг/м3). В противном случае растворители отделяются от отработанного воздуха, например, посредством фильтров из активированного угля и в потоке горячего воздуха направляются в установку для сжигания газов.

В соответствии с Техническим руководством по санитарной охране воздуха (ТЛ-1иЯ) все лакировальные установки, в которых перерабатывается 25 кг/ч и больше органического растворителя, требуют разрешения на использование. Все лакировальные установки должны соответствовать современным техническим стандартам для предотвращения вреда окружающей среде.

7.5. Топочные установки и вредные выбросы

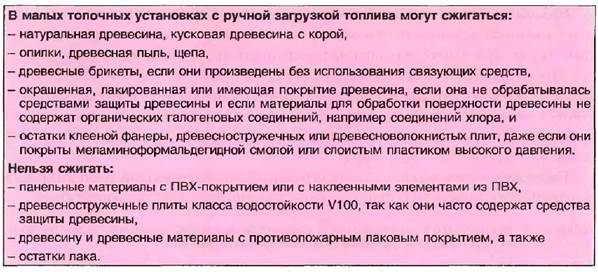

На деревообрабатывающих предприятиях часто применяются не требующие специального разрешения малые топочные установки. Первое распоряжение о введении Федерального закона о защите от вредных выбросов регулирует эксплуатацию малых топочных установок номинальной тепловой мощностью до 1000 кВт. В качестве топлива может использоваться мазут, газ, а также твердое топливо тина древесины, угля и торфа. Так как в столярных предприятиях сжигаются преимущественно отходы, состоящие из древесины и древесных стружек, то здесь должны выполняться требования только для этой области.

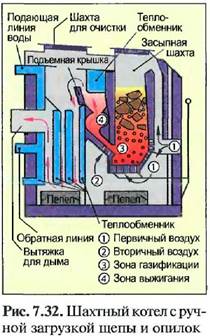

Принципиально могут сжигаться только те виды топлива, для которых предназначена конкретная топочная установка. Натгример, для топочных установок с ручной загрузкой это может быть только воздушно-сухая древесина, в них нельзя сжигать бумагу и картон (рис. 7.32). На деревообрабатывающих предприятиях, на которых должны сжигаться также и остатки древесных материалов, номинальная тепловая мощность топочных установок должна составлять не менее 50 кВт.

7.6. Защита окружающей среды в деревообработке

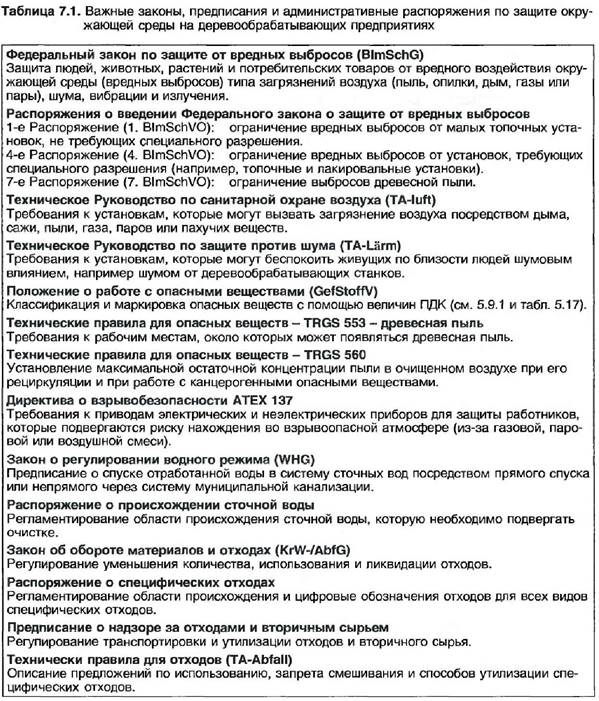

Втечение последних лет люди стали нее чаще задумываемся об экологии и своем влиянии на окружающую среду. Человечество признало растущую во всем мире проблему окружающей среды, которая подвергает опасности естественные основы жизни на Земле (см. также 2.1.1 и 14.1.12), поэтому на государственном уровне в последние годы принят ряд законодательных основ для эффективной защиты окружающей среды. Некоторые важные законы, предписания и административные распоряжения, которые касаются деревообрабатывающих предприятий, приведены в табл. 7.1.

Особенно важными являются законодательные предписания т го отсасыванию пыли и опилок, выбросам вредных веществ лакировальных и топочных установок, а также предписания по утилизации промышленных отходов.

Отсасывание пыли и опилок обязательно требуется потому, что вдыхание этих веществ наносит вред здоровью. В соответствии с предписаниями для опасных веществ это особенно касается древесной пыли бука и дуба, так как они классифицированы как потенциально канцерогенные вещества.

Технические правила для опасных веществ ТКСй 553 «Древесная пыль» ограничивают количество древесной пыли в воздухе около рабочего места, выраженное так называемой ТЯК-величиной (концентрация вредного вещества в воздухе, при которой необходимы защитные мероприятия и технико-измерительный контроль на рабочем месте). В этих Правилах говорится о том, что общий уровень концентрации пыли в воздухе на рабочем месте около всех станков всегда должен составлять ниже 2 мг/м3. Эти станки и приборы после соответствующего испытания получают от отраслевого союза деревообработчиков знак «в5 — контроль пыли» (рис. 7.25).

В «черном списке» отраслевого Союза деревообработчиков находятся такие станки и устройства, в которых концентрацию пыли ниже 2 мг/м3 достичь технически нельзя. Для таких станков действует 1ТДК, равная максимум 5 мг/м3.

Вредные выбросы от лакировальных установок образуются прежде всего из- за растворителей, которые при обработке древесины лакокрасочным материалом, то есть при нанесении лака на поверхность древесины, испаряются в воздух. По причине опасности нанесения вреда здоровью эти вещества по возможности должны быть отделены от воздуха. Очищенный после лакировальных установок воздух больше нельзя подавать в производственные помещения. Его можно выпускать в атмосферу только при соблюдении низкой концентрации растворителя (см. 7.4 и табл. 5.17).

Галогенные соединения типа трихлорэтилена, растворители и хладагенты в большинстве случаев являются опасными для здоровья и окружающей среды.

|

7.6.1. Уменьшение количества, использование и ликвидация промышленных отходов

В соответствии с Законом об обороте материалов и отходах количество промышленных отходов при производстве па предприятии должно быть пределыю минимальным. Если появления отходов избежать пе удается, им должно быть найдено другое применение, и только втом случае, когда их вторичное использование также невозможно, они должны быть утилизированы. Оборот материалов охватывает также подготовку, передачу, сбор при помощи системы сбора и доставки, транспортировку, хранение и обработку отходов для получения из них вторичного сырья.

6.5.5. Предотвращение отходов

Само собой разумеется, что отходы, которые не образовались при производстве, не вызывают никаких затрат и не оказывают вредного влияния на окружающую среду. Поэтому в процессе производства изделий необходимое количество основных и вспомогательных материалов должно быть рассчитано и обработано таким способом, чтобы образовывалось как можно меньше отходов.

6.5.6. Использование отходов

Вторичное сырье — это отходы, которые перерабатываются другими фирмами и находят другое применение. Они измельчаются, расплавляются или прессуются. Из этих предварительно обработанных материалов с помощью переработки и вторичного использования в зависимости от их загрязнения или состава могут быть произведены новые изделия, например древесностружечные плиты, изделия из пластика или стекла, бумага. Тем самым эти вторичные материалы могут быть снова возвращены в экономический цикл.

6.5.7. Утилизация отходов

Различают «требующие контроля отходы» (ранее: схожие с домашним мусором отходы) и «требующие особого контроля отходы» (ранее: специфические отходы).

К требующим контроля промышленным отходам относятся такие вещества, которые больше нельзя использовать в качестве вторичного сырья. Если эти вещества являются горючими, то их можно применять термически сжиганием или газификацией (пиролизом), то есть использовать для получения энергии. Сюда относятся также небольшие количества древесины, древесных опилок и древесной пыли, если они не обработаны и не смешаны с вредными веществами и не имеют вредных покрытий. Негорючие вещества должны складироваться па мусорных свалках.

Утилизация таких отходов может производиться по району, городу или поселению, па самостоятельных предприятиях по сбору, уничтожению, обезвреживанию и утилизации отходов или посредством объединений из нескольких небольших деревообрабатывающих предприятий с совместной концепцией утилизации отходов, а также с помощью биржи остатков древесины и стружки.

Отходы, требующие особого контроля — это отходы, подлежащие регистрации. Из столярной области сюда относятся бывшая в употреблении древесина с дефектами (древесина с примесными веществами, то есть обработанная средствами защиты древесины, лаками или пленками), а также остатки средств защиты древесины, морилок и протрав, политур, лазурей, лаков, отвердителей, разбавителей и растворителей, полиэстеровые шпатлевки, лаковая шлифовальная пыль и лаковый шлам из распылительных установок. Смешивания этих отходов необходимо избегать. Вид и происхождение отходов необходимо маркировать при их дальнейшей переработке или утилизации (рис. 7.33).

Дата добавления: 2015-06-22; просмотров: 2172;