Зажимные приспособления 1 страница

3,3.1. Механические зажимные приспособления

Винтовая струбцина — это важнейшее механическое зажимное прис)юсобление. Она состоит из стальной шины и двух зажимных губок из ковкого чугуна. Одна из губок зафиксирована на стальной шине, вторая может по ней переставляться, lia подвижной губке находится стальной ходовой винт с деревянной рукояткой. Верхняя зажимная губка и нажимная пластина имеют пластмассовый защитный колпачок. Расстояние между губками может составлять 160, 200, 250 и 300 мм, вылет прижимной губки-80, 100, 120, 140 и 175 мм (рис. 3.104).

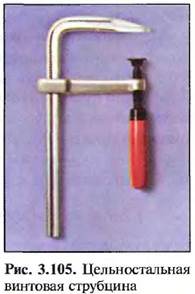

В так называемых цельностальных винтовых струбцинах шина и верхняя прижимная губка состоят из одного куска (рис. 3.105).

Более длинные винтовые струбцины могут называться хлонцом. Они имеют расстояние между губками 400, 600, 800, 1000, 1250, 1500, 1800, 2000, 2500 и 3000 мм.

Тележки для струбцин применяются для упорядоченного хранения винтовых струбцин различной длины (рис. 3.107).

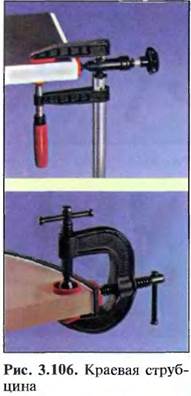

Краевая струбцина может использоваться совместно с винтовой струбциной- Имеются также специальные краевые струбцины из ковкого чугуна (рис. 3.106).

Приспособление для закрепления дверных проемов состоит из стальной шины с двумя упорами и стального ходового винта с рукояткой. Один из упоров можно переставлять по шине, второй передвигается с помощью ходового винта и упирается в изделие. Если такое приспособление для закрепления дверных проемов используется достаточно часто, то целесообразно установить его па раму.

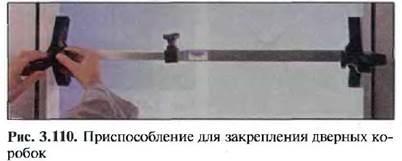

Приспособление для закрепления дверных коробок позволяет производить точную юстировку дверной коробки в соответствующем стеновом проеме, например при заполнении шва пеной. Такое приспособление имеет расстояние между упорами от 500 до 1000 мм (рис. 3.110).

Коленчатый зажим используется на приспособлениях для закрепления изделия. С его помощью можно обеспечивать высокое давление.

Рычажные струбцины

изготавливаются из древесины граба. На их переставляемой губке имеется эксцентриковый рычаг. Такая струбцина особенно хорошо подходит для наклеивания маленьких реек.

Скобы для склеивания (параллельные) устанавливаются с помощью разжимных струбцин. Они предназначены для наклеивания легких планок и заменяют винтовые струбцины (рис. 3.108).

Угловые скобы для склеивания также устанавливаются с помощью разжимных струбцин. Они предназначены для склеивания соединений в ус, например рам для картин (рис. 3.109).

Рамная струбцина имеет отлитый под давлением корпус, в который вкручиваются нажимные ходовые винты. Такая струбцина предназначена для склеивания углов рамы усовым соединением или под углом в 90" (рис. 3.111 и 3.112).

Угловая струбцина — это приспособление, совместное использование которого вместе с обычной винтовой струбциной делает возможным проте 1 сивание любого усового соединения под любым углом (рис. 3.113 и 3.114).

Угловое зажимное приспособление — это массивное устройство, на котором могут быть зафиксированы для склеивания соединения в ус с углом от 15 до 120" с шагом 15" (рис. 3.115).

Корпусной зажим предназначен для склеивания небольших мебельных ящиков. Он имеет фиксированные зажимающие упоры и ходовой винт в оси струбцины. Расстояния между губками бывают до 700, 1000 и 1500 мм (рис. 3.116).

Сборочный стенд на строительной площадке или в мастерской может заменить столярный верстак. Для экономии мес та его можно транспортировать в сложенном виде и благодаря различным возможностям закрепления использовать при проведении большого числа столярных работ (рис. 3.118).

3.3.2. Пневматические и гидравлические зажимные инструменты

Прессы для склеивания кантон и стыков, а также рам часто оборудованы для зажимания изделий механическими или гидравлическими цилиндрами. Благодаря этому можно производить высокое давление в прессе при незначительных затратах сил. В струб! данах или прессах с вакуумом используется атмосферное давление.

11рессы для склеивания каш ов и стыков используются для склеивания рам всех видов, а также для стыков и наклеивания кромок. Для изогнутых кантов в приспособлении для передачи давления зачастую используется пожарный шланг.

Пресс для круглых сген используется для склеивания круглых стен или закруглений из фанеры. Вертикальные стойки можно переставлять на желаемый радиус. Они оборудованы балками прижима и пневматическими элементами пресса, которые оказывают \ га склеиваемые слои изделия необходимое давление (рис. 3.117).

Рамочные прессы (рис. 3.119) сконструированы специально для склеивания оконных рам, корпусные прессы — для склеивания корпусов мебели (рис. 3.120). В качестве технологической позиции склеивания они располагаются на поточной или монтажной линии.

Вакуумные прессы под воздухонепроницаемой пленкой производит пониженное давление, поэтому благодаря атмосфер!юмудавлению пленка очень плотно прижимается к изделию. Таким способом можно производить, например, нанесение покрытия на перила для винтовых лестниц их клееной фанеры с использованием определенного шаблона.

ЗАДАНИЯ

6.2.1. Расскажите о применении зажимного инструмента и приспособлений для склеивания соединений в ус.

6.2.2. Расскажите о склеивании корпусов мебели с использованием различных зажимных устройств или прессов.

3.4. Приспособления и инструменты для производства соединений в ус

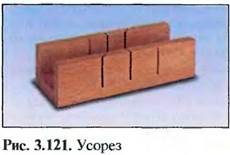

6.5.1. Усорез

Усорсз (цулагадля зарезки на ус) состоит из доски основания и двух боковых реек (продольных стенок). В продольных стенках под углом 45° сделаны пропилы, в котором при выпиливании усового соединения вставляется пила с мелкими зубьями. Усорезы особенно часто применяются для реек с небольшим поперечным сечением (рис. 3.121).

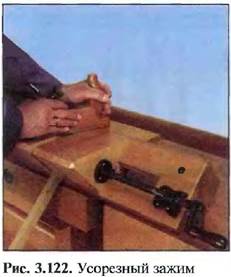

6.5.2. Усорезный зажим

Усорезный зажим закрепляется на столярном верстаке и служит для закрепления изделия при чистовом строгании (подгонке) поверхностей усового соединения. Такой зажим применяют прежде всего тогда, когда распил является слишком грубым. При зажиме изделие следует закреплять таким образом, чтобы поверхности усо- вого соединения лишь немного выступали за поверхность зажима. Выступающая часть строгается шлиф-гаком или торцевым рубанком до поверхности усорезного зажимного приспособления. Строгать при этом само приспособление, однако, не следует (рис. 3.122).

6.5.3. Усорезная пила для резания под углом

В усорезной пиле для резания под углом пильное полотно закреплено в приспособлении, которое делает возможным распил под различным, но точным углом для выполнения соединений в ус. Крепление пильного полотна производится с помощью зажимного оборудования. Угол скоса может составлять 90% 45" (четырехугольный), 36" (пятиугольный), 30° (шестиугольный) и 22,5е (восьмиугольный). Усорезная пила представлена на рисунке 3.123.

6.5.4. Усорезный вырубной станок

Усорезныи вырубной станок служит для отрезания скосов на рейках. Получаемая поверхность среза является гладкой благодаря специальному ножу данной резальной машины. Нож с помощью длинного рычага и передачи двигается вниз. Усорезный вырубной станок делает возможным получение любых углов от 45 до 90°. С помощью применения специального ножа усорезный вырубной станок можно использовать для вырезания крестовых соединений для оконного и дверного переплета.

3.5. Шлифовальные материалы и их применение

Для шлифования древесины, древесных материалов, пластмассы, лаков, а также металлических поверхностей используют шлифовальную (наждачную) бумагу, абразивные шкурки и специальные абразивные средства. Инструменты затачивают на шлифовальных кругах и оселках.

3,5.1. Шлифовальные материалы

В качестве шлифовальных материалов используются искусственные или натуральные шлифовальные зерна.

Натуральные шлифовальные материалы производятся из кремния, граната, природного корунда, наждака, кварца и природного алмаза. Эти шлифовальные материалы имеют различную твердость, поэтому они применяются относительно редко.

Искусственные шлифовальные материалы — это зерна из электрокорунда (оксид алюминия), карбида кремния (карборундума), нитрида бора, стскла и искусственно полученных алмазов. Эти шлифовальные материалы имеют постоянные физические и химические свойства. Зерна остроконечные или плоские.

Корунды в зависимости от своего вида предназначены для шлифования различных инструментальных сталей и металлических поверхностей, твердой или мягкой древесины, искусственных материалов, пластмасс и лаков. Твердость по Кнупу составляет от 1635 до 2080 Н/мм3.

Карбид кремния (карборуцдум) предназначен для шлифования фанерованных или покрытых лаком поверхностей, чугуна и цветных металлов, а также инструментальной стали. Кроме того, карбид кремния и бора наряду с алмазами применяют как доводочную суспензию для твердосплавных инструментов. Твердость по Кнупу составляет 2480 Н/мм2.

Нитрид бора с твердостью 4700 Н/мм2 является не таким твердым, как алмаз, относительно стали ведет себя химически нейтрально. Поэтому нитрид бора применяют для шлифования высоколегированных сталсй.

Стекло из-за своей относительно низкой твердости, высокой хрупкости и острых кромок применяется достаточно редко и только дтя ручного шлифования древесины. Стеклянные зерна очень быстро затупляются.

Алмазы используют для шлифования твердых сплавов. Твердость по Кнупу составляет 7000 Н/мм2.

ЗЕРНИСТОСТЬ

Натуральные или искусственные шлиф овальные материалы измельчаются. Возникающую при этом смесь зерен различного размера сортируют с помощью вибрационных сит по отдельным размерам зерен. Зернистость обозначается номерами типа 60, 100 или 150. Она задается количеством отверстий в сите на каждые 25,4 мм его стороны. 25,4 мм соответствуют одному дюйму. Если через сито просеиваются зерна с зернистостью 60, то на площади сита в 645,16 мм2 (645,16 мм2 = 25,4 мм ■ 25,4 мм) будет 3600 ячеек (3600 = 60 ■ 60), а зерна останутся на более тонком сите. Поэтому абразивное зерно большего размера имеет маленький номер, более мелкое абразивfroe зерно — больший номер. Разделение по зернистости 240 производится в наполненной спиртом самотечной трубе. Зерна большего размера из-за своей большей массы тонут в жидкости быстрее, чем зерна меньшего размера, при этом образуются слои с зернами различного размера. Шлифовальные средства в зависимости от зернистости применяются для различных видов работ (табл. 3.1).

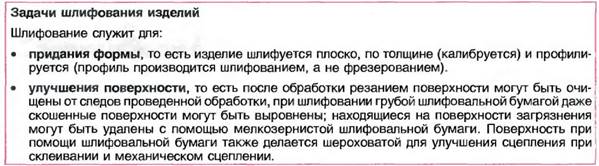

| Таблица 3.1. Зернистость шлифовальных материалов и их применение | ||

| Зернистость | Номер зернистости | Применение |

| Грубая | 6 8 10 12 14 16 20 24 | Для специальных шлифовальных работ. |

| Средняя | 30 36 46 54 60 | От 30 до 46: для удаления лака, клея и других покрытий. От 54 до 90: для предварительного шлифования строганных и фанерованных поверхностей, для удаления гуммированной бумажной ленты. От 100 до 180. для тонкого шлифования фанерованных поверхностей. |

| Тонкая | 70 80 90 100 120 150 180 | |

| Очень тонкая | 220 240 280 320 400 500 600 800 | От 220 до 400: шлифование шпаклевок, лаков и пластмасс. От 500 до 800: для специальных шлифовальных работ. |

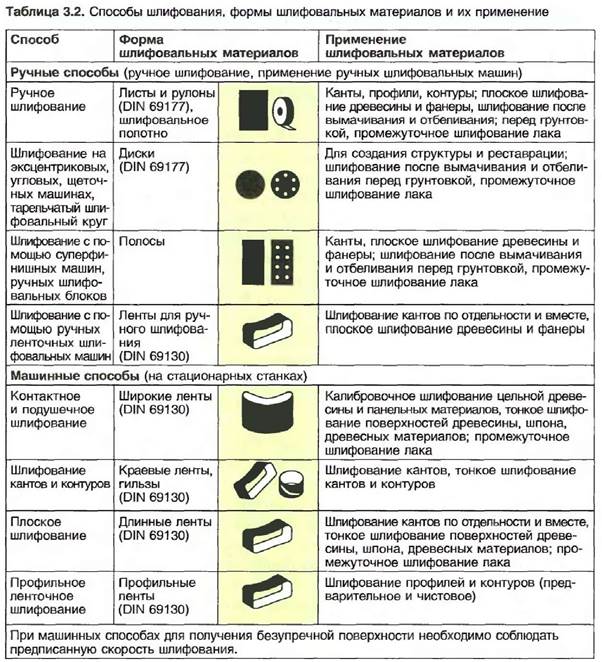

3.5.2. Шлифовальная бумага и шлифовальная шкурка

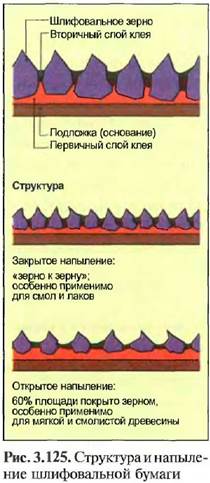

Шлифовальная бумага и шлифовальная шкурка состоят из бумаги или ткани, также называемых основой или подложкой, на которую с помощью специальных клеев, смол или лаков наклеены не содержащие железа шлифовальные материалы (рис. 3.125), Железо при шлифовании древесины, содержащей дубильные вещества, вызывает образование черных точек или пятен.

3.5.2.1. Основа

В качестве основы для шлифования дерева применяют чаще всего бумагу, для особых целей — ткань типа льняной, кроме этого, применяют комбинацию ткани и бумаги.

Бумага-основа должна быть особо прочной на разрыв и жесткой. Она может состоять из одного или нескольких слоев. Однослойная бумага плотностью от 70 до 80 г/м2 применяется, например, для ручного шлифования лакированных поверхностей и древесины, многослойная бумага плотностью 240 г/м3 применяется для больших нагрузок в шлифовальных машинах.

Для тканей различают усиленные виды для машинного шлифования и более тонкие для менее сильных нагрузок или профильного шлифования.

Комбинированная основа состоит из нескольких слоев покрытой тканью бумаги. Такая основа используется для шлифовальных лент. Она относительно жесткая. Поэтому ее можно подвергать достаточно сильным нагрузкам, как, например, в широкополосных шлифовальных станках.

6.6.2. Напыление

Для шлифовальной, бумаги и шлифовальных лент различают открытое и закрытое напыление. В закрытом напылении зерна располагаются тесно друг к другу, зерно к зерну, таким образом, поверхность основы почти на 100% покрыта зернами и поэтому содержит особенно большое количество режущих кромок. При открытом напылении поверхность закрыта зернами примерно на 60% (рис. 3.125). В образующиеся между отдельными зернами промежутки может проникать шлифовальная пыль и удаляться с обрабатываемой поверхности. При шлифовании таким способом не образуется так называемых смазок или пятен ожогов на шлифуемой поверхности.

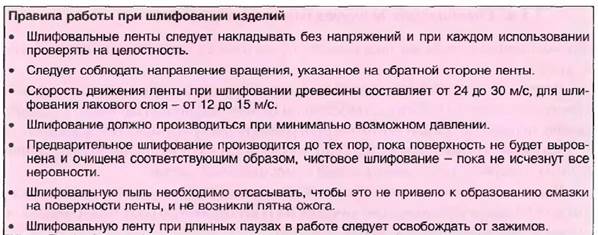

6.6.3. Хранение шлифовальных лент

Шлифовальные ленты следует хранить в сухих, незамерзающих помещениях, вдали от отопительных приборов, холодных или влажных стен, дверей или окоп и не на полу. Кроме этого, шлифовальные ленты следует защищать от прямых солнечных лучей. Благоприятной для хранения является температура от 18 до 22°С при относительной влажности воздуха от 45 до 65%. Шлифовальным лентам для привыкания к климату рабочего помещения необходимо до 24 часов.

Края ленты, в основном ленты широкополосных шлифовальных станков, не должны соприкасаться с влажной подложкой. В этом случае они неравномерно впитывают влагу и коробятся. Слишком долгого хранения шлифовальных лент и шкурок необходимо избегать, так как связывающее вещество стареет и становится ломким. Шлифовальные ленты при извлечении из оригинальной упаковки, а также при транспортировке следует оберегать от повреждений, например от ударов, изгибания или разрыва кромок.

После снятия оригинальной, упаковки со шлифовальной ленты их необходимо развесить на стержень или другое цилиндрическое тело диаметром минимум 50 мм. При хранении нельзя использовать маленькие диаметры, т ак как это вызывает повреждения, например растрескивания или появление надломов.

3.5.3. Шлифование изделий

6.7.1. Специальные шлифовальные материалы

Для машинной обработки поверхности применяются специальные ленты, маты и диски.

Ленты, маты и диски из плетеного стального волокна, а также ленты из нейлонового нетканого полотна с нанссснисм шлифовального средства на тканевую основу используются для матового шлифования лакированных поверхностей.

Кожаные полировальные круги из текстиля служат для полирования лакированных поверхностей с применением полировальной пасты.

Ворсистые ленты из искусственных волокон с вплетенными волокнами шерсти или хлопка и поверхностью качения из ПВХ применяют для полирования на широкополосных полировальных машинах.

6.7.2. Шлифовальные диски и оселки

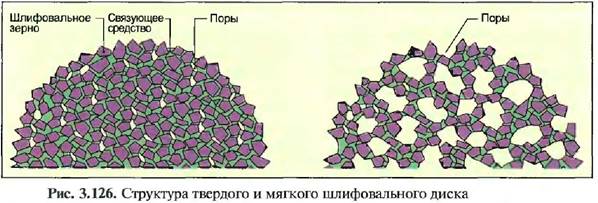

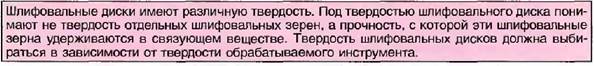

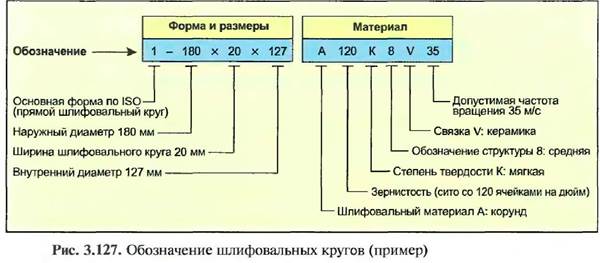

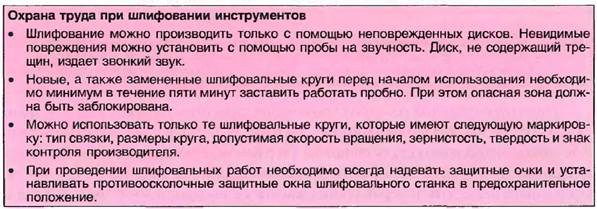

Шлифовальные диски состоят из связанных клеящим средством шлифовальных зерен — корунда (А), нитрида бора (В), карбида кремния (С) или алмаза (В). В клеящем веществе имеются поры. Таким образом, шлифовальный диск состоит из связанных шлифовальных зерен и пор. 11аходящиеся во время обработки на поверхности поры во время шлифования наполняются шлифовальной пылью и отводят сс. Клеящее средство прочно удерживает шлифовальные зерна до тех пор, пока они не затупляются и не выкрашиваются. Вид и количество используемого связывающего средства (связки) влияют на степень твердости и шлифовальные свойства диска. Различают керамическую связку V (из полевого шпата, глины, кварцевого песка), связку на основе синтетических смол В, в том числе с усилением волокон ВГ (из фенолформальдегидной смолы), металлическую связку М (из металлического порошка), гальваническую связку С (посредством нанесения металлического покрытия), резиновую связку И, в том числе с усилением ВОЛОКОН' К К (природная смола), силикатную связку 8. Разные связующие средства различаются по упругости, хрупкости и теплостойкости.

Шлифовальные диски для инструментов с металлическими режущими кромками в основном имеют керамическое связывающее вещество. Керамическая связка позволяет производить диски с различной степенью твердости, но является чувствительной к ударам.

Структура шлифовальных дисков может быть как открытой, так и закрытой (рис, 3.126). Числа от 1 до 14 обозначают тип структуры. Чем больше число, тем более открытой является структура, и тем больше пор имеет шлифовальный диск. Очень пористый шлифовальный диск хорошо удаляет пыль и стружку. Кроме того, посредством захвата воздуха или жидкого охлаждающего средства охлаждается сам шлифовальный диск и инструмент. Шлифовальные диски с маркировкой 4 или 5 обычно используются для шлифования нелегированных и легированных инструментальных сталей йР), 6 и 7 — для высоколегированных инструментальных сталей (ИТ), быстрорежущих сталей (в8) и высоколегированных быстрорежущих сталей (Н88). Для твердых сплавов (ИМ) и легированных твердых сплавов (стеллитов) применяются шлифовальные диски с маркировкой 8 и 9.

Для заточки твердых режущих кромок инструментов требуются мягкие шлифовальные диски, для заточки мягких— твердые. Например, если шлифовать твердую инструментальную сталь слишком твердым шлифовальным диском, то изношенные шлифовальные зерна не выламываются из-за твердости (прочности) связующего вещества, а добавляются вместе со шлифовальной пылью в поры шлифовальной поверхности.

В мягком шлифовальном диске затупившиеся шлифовальные зерна выламываются из связующего вещества и освобождают острые шлифовальные зерна.

Необходимая для инструмента степень твердости шлифовального диска задается производителем и} гетру мента.

Степени твердости шлифовальных дисков: супермягкий (А, В, С, D), очень мягкий (Е, F, G), мягкий (II, I, J, К), средний (L, M, N, О), твердый (Р, Q, R, S), очень твердый (Т, U, V, W), супертвердый (X, Y, Z).

Для шлифования инструментальных сталей часто используют шлифовальные круги с твердостью L и М, для высококачественной стали J и для твердосплавного инструмента — еще меньшую твердость.

| Таблица 3.3. Выбор шлифовального крута для шлифования инструментов (пример) | |

| Твердометалпическая режущая кромка | Режущая кромка из быстрорежущей стали |

| Шлифовальный —> Карбид материал С кремния | Шлифовальный Корунд материал А |

| Степень ^ Мягкая твердости 0 | Степень Мягкая твердости J |

| Зернистость Тонкая 70-100 | Зернистость От средней 70-100 до тонкой |

| Твердые сплавы и быстрорежущая сталь являются «твердыми» режущими материалами, поэтому степень твердости шлифовального диска должна быть «мягкой». |

Оселки применяют для тонкого шлифования и правки режущих кромок инструментов. Различают натуральные и искусственные доводочные камни (см. 3.2.3.3).

Натуральные осслки — это бельгийские оселки, правка может производиться только с добавлением воды, или изготовленные из арканзаса, для шлифования на которых используется смесь керосина и масла. Искусственные осслки соответствуют по материалу и структуре шлифовальным кругам.ИЗГОТОВЛЕНИЕ И СОЕДИНЕНИЯ ДЕТАЛЕЙ

Соединяемые детали могут состоять из массивной древесины или древесных материалов. "Многие применяемые для древесины соединения, такие как шиповое соединение, врубка или соединение в проушину, подходят в основном только для массивной древесины, другие, па- пример нагельные, особенно подходят для соединений изделий ИЗ древесных материалов.

Соединение деталей может бы ть как разборным, так и неразборным. В неразборных соединениях детали склеиваются друг с другом. В разборных соединениях они должны быть соединены друг с другом соответствующим соединительным элементом или с помощью крепежа,

4.1. Выбор и раскрой лесоматериала

Обрабатываемое изделие из массивной древесины должно быть раскроено в виде брусков или досок. Для того чтобы можно было начисто выстрогать изделие, исходная толщина доски или бруска должна быть примерно на 5 мм больше, чем толщина готового изделия. Естественно, исходная толщина выбирается также с учетом структуры исходной древесины и длины обрабатываемого изделия. Для изогнутых досок и брусков 1 фибавка в 5 мм на разницу между исходной и конечной толщиной может оказаться слишком маленькой.

Из ствола получают боковую, среднюю и сердцовую доску. Прежде всего, с помощью обрезки должен быть удален обзол. Боковые доски имеют красивую структуру. Если ее необходимо сохранить, то боковую доску нс разрезают посередине. Но все же необходимо учитывать, что такая доска может коробиться. Кроме этого, из-за продольного расположения годичных колец при изменении влажности она особенно изменяется в размерах по ширине (см. рис. 2.84). Форма сучков на боковой доске, как правило, округлая. Здоровые сучки могут быть оставлены в изделии, однако они нс должны находиться в зоне соединения. Средняя доска разрезается посередине, примерно в области сердцевины. Сучки в основном имеют овальную форму. Если сучки слишком большие или непрочно проросшие, то их необходимо высверлить или вырезать. Из сердцовых досок получают детали с поперечным расположением годичных колец. Поэтому еердцо- вые доски меньше всего работают по ширине. Рисунок поверхности гладкий и полосчатый. Сучки имеют крыловидную форму. Так как они изменяют форму изделия из-за прерывистого направления волокон, то их необходимо вырезать в обязательном порядке (рис. 4.1).

Если используется древесина, заболонь которой обрабатывать нельзя, например дуба, то сс необходимо удалить без остатка при обрезке (рис. 4.2).

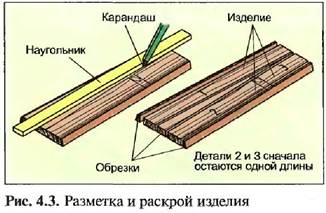

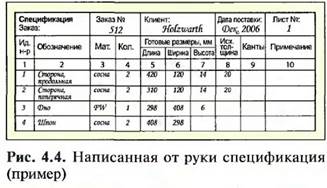

Для разрезания и раскроя необходимо иметь спецификацию материалов и деталей, из которой можно взять все размеры обрабатываемых элементов (рис. 4.4). Древесина для запланированного изделия выбирается по вышеназванным критериям. По наугольнику или шаблону изготавливаемые детали размечаются на верхней стороне доски. Номер позиции в спецификации можно написать на детали. При применении обрезных кругло- пильных станков и лазерного луча необходимость в прямолинейной разметке деталей может отпасть, В любом случае, для дальнейшей обработки данного изделия типа строгания или фрезерования необходимо учитывать достаточные припуски на обработку (рис. 4.3).

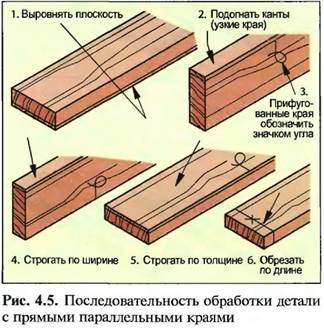

Для прямых обрабатываемых деталей после разреза поверхность обрабатывается фугованием, потом узкая сторона доски обрабатывается под прямым углом к широкой стороне и контролируется ее прямолинейность. После этого детали можно строгать по толщине и по ширине. Только после продольной обработки детали можно отрезать по соответствующей длине (рис. 4.5).

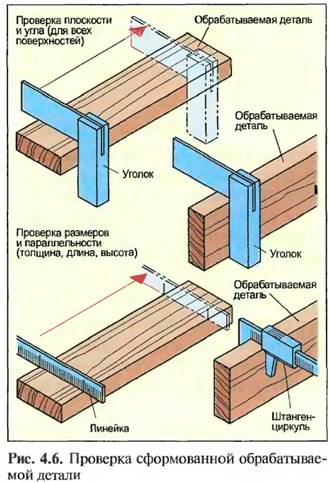

Контроль качества для обрабатываемых деталей с прямоугольным сечением.

Прежде всего, необходимо проверить, все ли поверхности являются чистыми, без трещин, прямыми и плоскими (рис. 4.6); подходят ли углы отдельных поверхностей друг к другу; выдержаны ли предписанные размеры; использована ли древесина эффективно с экономической точки зрения, то есть необходимо оценить количество отходов.

4.2. Сплачивание

Обычно широкие поверхности получают из столярных или древесностружечных плит. Из художественных или технических соображений иногда необходимо изготавливать широкие поверхности из массивной древесины. Такие поверхности могут быть как клеевые, так и неклеевые сплоченные соединения.

4.2.1. Неклеевые сплоченные соединения

Неклеевые сплоченные соединения встречаются в тех случаях, когда широкие поверхности должны состоять из массивной древесины. Однако такая поверхность особенно подвержена колебаниям размеров при изменении влажности. Каждая отдельная доска должна иметь возможность беспрепятственно работать. По этой причине неклеевые сплоченные соединения требуют применения подложной конструкции, на которой доски могут быть закреплены, а также такого соединения между собой, которое хоть и дает возможность работы досок по отдельности, но делает ее совсем или почти незаметной.

В неклеевых сплоченных соединениях различают: сплачивание в полдерева (взакрой), сплачивание в шпунт и сплачивание на рейку, а также надвижное сплачивание.

6.8.1. Сплачивание в четверть

При сплачивании в четверть каждая доска на канте получает переменный фальц. Оба паза имеют одинаковые размеры. Высота фальца равна половине толщины доски. I лубина фальца также должна составлять примерно половину толщины доски. Сели хотят особенно подчеркнуть отдельные доски в поверхности, то можно предусмотреть на краях досок фаски или профиль. Такое соединение применяется только для простой обшивки досками (рис. 4.7).

6.8.2. Сплачивание в шпунт

При сплачивании в шпунт (такое соединение может называться соединением в паз и гребень по кромке) на одном из кантов доски фрезерованием вырезают паз, на другом гребень. Это соединение получают вставлением гребня одной доски в паз другой. Паз должен быть немного глубже, чем ширина гребня, для того чтобы

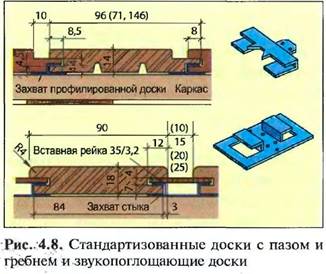

при скрепленном соединении стык был плотным. В случае, когда применяются нестандартизованные размеры, для размеров паза и гребня действует правило (рис. 4.8): толщина гребня и ширина паза составляют примерно 1/3 толщины доски, глубина паза — около 1/2 толщины доски или 1 1 /2 толщины гребня (рис. 4.9).

Сплачивание в шпунт применяется в основном при изготовлении потолочной и настенной облицовки, деревянной обшивки дверей, наружной обшивки, а также при настиле полов. Доски с гребнем и пазом, а также строганые доски для пола стандартных размеров имеются в продаже. У таких досок гребень располагается не по центру с той целью, чтобы при настиле полов увеличить толщину более износостойкого слоя либо, если речь идет об обшивке, толщину видимого края.

Дата добавления: 2015-06-22; просмотров: 2256;