Коленчатый вал из стали 40ХНМА

Коленчатый вал является деталью ответственного назначения, так как работает в условиях тяжелого знакопеременного нагружения. Сталь 40ХНМА является легированной конструкционной высококачественной сталью. Состав стали: 0,40% С; 1% Cr ;1% Ni; 1% Mo; S ≤ 0,030%; P ≤ 0,025%. Легирующие элементы Cr и Ni повышают прокаливаемость, а Мо исключает проявление отпускной хрупкости второго рода.

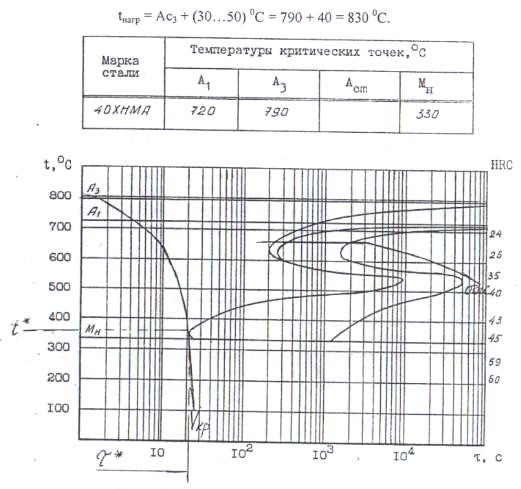

Чтобы обеспечить необходимые требования нужно иметь структуру сорбита отпуска по всему сечению вала диаметром 250 мм с сохранением высокой прочности и твердости 30…35 HRС. Так как сталь 40ХНМА флокеночувствительная, в качестве предварительной термической обработки назначается отжиг по антифлокенному режиму. Температуру нагрева определяем по диаграмме изотермического распада аустенита стали 40ХНМА (рисунок 3.12):

tнагр = Ас3 + (30…50)0С = 790+40=8300С.

Рисунок 3.12 – Диаграмма изотермического распада аустенита стали 40ХНМА

Рисунок 3.12 – Диаграмма изотермического распада аустенита стали 40ХНМА

|

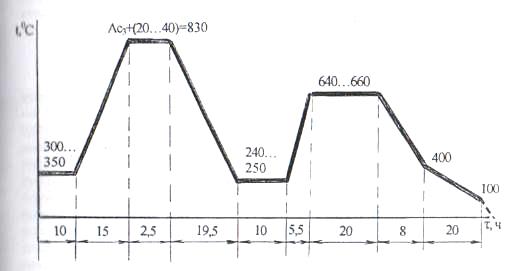

Технология антифлокенного отжига включает в себя копеж в печи при температуре 500…6000С с выдержкой при копеже из расчета 1 час на 25 мм сечения; нагрев до температуры аустенитизации производится со скоростью 30…40 град/ч, выдержка при температуре аустенитизации 8300С из расчета 1 час на 100 мм сечения; охлаждение до температуры переохлаждения 240…2500С со скоростью 30 град/ч, выдержка при этой температуре 1 час на 25 мм сечения, затем нагрев до температуры 640…6600С, при этой температуре – выдержка из расчета 2 часа на 25 мм сечения, затем медленное охлаждение, сначала со скоростью 30 град/ч до 4000С, далее, до 1000С – со скоростью 15 град/ч. Поковка выгружается на пролет при 1000С. График технологии представлен на рисунке 3.13.

|

3.13 – График технологии антифлокенного отжига поковок коленчатого вала

Длительная выдержка во время отжига при температуре 6500С, т.е. в перлитной области (см. рисунок 3.12, кривая охлаждения Vотж), когда высокая пластичность стали сочетается с большой скоростью диффузии водорода, способствует его удалению из поковки, а последующее медленное охлаждение способствует образованию ферритно-перлитной структуры с твердостью 240 НВ. После отжига поковка подвергается механической обработке. Вал обрабатывают с припусками под окончательную термическую обработку. Если деталь требует проверки механических свойств, то предусматривается также проба, из которой после окончательной термической обработки изготавливают образцы.

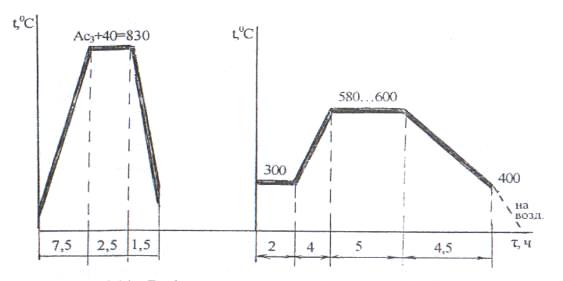

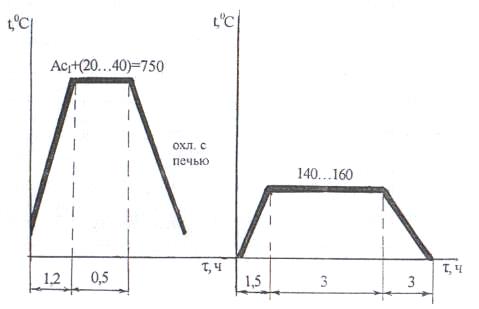

В качестве окончательной термической обработки для получения структуры сорбита отпуска принимаем улучшение (закалка на мартенсит с последующим высокотемпературным отпуском – рисунок 3.14).

Температура аустенитизации, как и при отжиге, принимается из расчета

Ас3 + (30…50)0С = 8300С.

Время нагрева под закалку – из расчета 1,8 мин на 1 мм сечения (1,8∙250:60=7,5 ч), продолжительность выдержки при температуре 8300С – 1/3 времени нагрева, т.е. 2,5 часа). Охлаждение выполняем со скоростью выше критической.

Критическую скорость закалки находим по данным диаграммы изотермического распада аустенита (см. рисунок 3.12).

0/с.

0/с.

|

Рисунок 3.14 – График технологии закалки и отпуска коленчатого

вала из стали 40ХНМА

Принимаем в качестве охлаждающей среды минеральное масло (как и бывает обычно при закалке конструкционных легированных сталей) и считаем скорость охлаждения при закалке Vз = 1000/с. Время пребывания вала в масле 1,5 часа [4].

После закалки структура стали представляет собой мартенсит закалки + аустенит остаточный, твердость 59…60 HRC.

Последующий высокотемпературный отпуск на сорбитную структуру: посадка в печь при температуре 3000С, нагрев со скоростью 70…80 град/ч до температуры 580…6000С, выдержка по 2 часа на 100 мм сечения и охлаждение со скоростью 70…80 град/ч. Охлаждение при отпуске медленное во избежание появления внутренних напряжений (для деталей ответственного назначения). Допустимость медленного охлаждения от температуры отпуска определяется наличием в стали молибдена, что объясняет нечувствительность ее к отпускной хрупкости второго рода.

Структура вала из стали 40ХНМА после отпуска: сорбит отпуска по всему сечению вала, твердость 25…30 HRC. Такая структура обеспечивает сочетание высокой прочности, пластичности и твердости, рациональной для данной детали.

Втулка из стали 20Х2Н2М

Сталь 20Х2Н2М является легированной цементуемой конструкционной сталью, применяемой для изготовления различных деталей машин. Состав стали: 0,20% С; 2% Cr ;2% Ni; до 1% Mo. Сталь качественная, S ≤ 0,035%; P ≤ 0,035%. Детали из легированных цементуемых сталей должны иметь вязкую, достаточно прочную и пластичную сердцевину, а поверхностные слои должны быть твердыми и износостойкими. Обычно из этой стали изготавливают крупные детали, для которых важна хорошая прокаливаемость – ответственные шестерни, валы, ролики, поршневые пальцы. Сталь поставляется в отожженном состоянии в виде поковок. Деталь подвергается механической обработке полностью, с небольшими (0,05…0,1 мм) припусками на шлифование. При заданной толщине стенки детали 40 мм и содержании в стали углерода более 0,17% рекомендуемая глубина цементованного слоя составит 4…5% от наименьшей толщины детали, т.е. 1,6…2,0 мм. В эту величину цементованного слоя, как обычно, включаем сумму заэвтектоидной, эвтектоидной и половину переходной (доэвтектоидной) зон.

Насыщение углеродом будем выполнять природным газом в безмуфельной шахтной печи до концентрации углерода в цеменованном слое 0,8…0,9% (как в условиях массового производства). Принимаем температуру цементации 930…9500С, т.е. выше Ас3 и Аст (для науглероженного слоя в конце процесса). Легирующие элементы, присутствующие в стали, оказывают влияние на скорость диффузии. Хром уменьшает коэффициент диффузии углерода в аустените, а никель – увеличивает. Более высокая температура цементации, переводя аустенит в устойчивое состояние с большим содержанием углерода, будет способствовать ускорению диффузионного процесса насыщения поверхностных слоев атомами углерода. Примем скорость науглероживания равной 0,20 мм/час. Тогда время науглероживания втулки от момента достижения температуры цементации до получения необходимого слоя составит 8…10 часов.

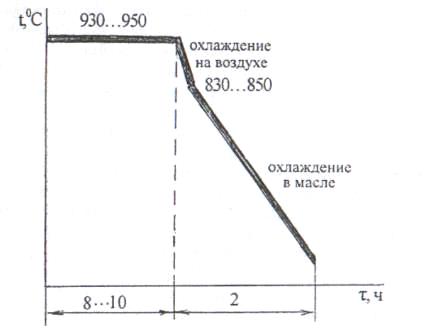

После цементации воспользуемся одним из основных преимуществ газовой цементации – возможностью использования тепла цементации для последующей закалки (рисунок 3.15).

|

Рисунок 3.15 – График технологии газовой цементации и закалки

сердцевины втулки из стали 20Х2Н2М

После подстуживания и выдерживания для выравнивания температуры по сечению детали до температуры закалки нецементованной стали 20Х2Н2М:

tз = Ас3 + (20…30)0С = 820+(20…30)0С=840…8500С,

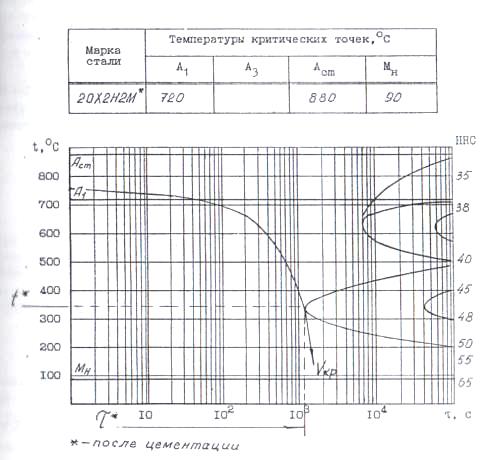

втулку охлаждаем в масле. При этом скорость охлаждения будет выше критической, т.к. для данной стали по данным диаграммы распада аустенита (рисунок 3.16):

0/с.

0/с.

Рисунок 3.16 – Диаграмма изотермического распада аустенита

стали 20Х2Н2М (после цементации)

Рисунок 3.16 – Диаграмма изотермического распада аустенита

стали 20Х2Н2М (после цементации)

|

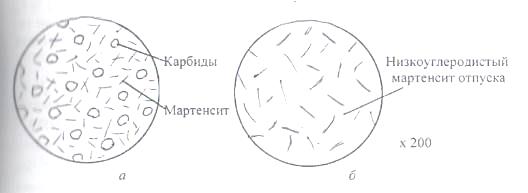

После первой такой закалки сердцевинные слои втулки получают структуру малоуглеродистого мартенсита, который обеспечивает высокую прочность и достаточную вязкость сердцевины после последующего отпуска. Но для получения высокой твердости цементованного слоя, с устранением карбидной сетки в поверхностных пересыщенных углеродом слоях, необходимо выполнить 2-ю закалку для стали 20Х2Н2М после цементации и низкотемпературный отпуск.

Определяем критическую скорость закалки поверхностных цементованных слоев втулки из стали 20Х2Н2М после цементации (см. рисунок 3.16):

0/с.

0/с.

Принимаем среду охлаждения – вместе с печью (0,50/С). Эта операция термической обработки является основной упрочняющей. Температура нагрева должнабыть, как для заэвтектоидных сталей, выше Ас1, но ниже Аст с тем, чтобы карбиды не все полностью растворились в аустените. После охлаждения при закалке они обеспечат высокую твердость и износостойкость поверхности детали.

В нашем случае критическая скорость Vкр2 очень маленькая, благодаря легирующим элементам Cr, Ni и Мо, которые повышают устойчивость переохлажденного аустенита (см. рисунок 3.16). Поэтому деталь можно охлаждать медленно, что исключит деформацию и коробление деталей (рисунок 3.17).

|

Рисунок 3.17 – График технологии закалки (поверхностных слоев)

втулки из цементованной стали 20Х2Н2М и

низкотемпературного отпуска

После выполнения второй закалки и низкотемпературного отпуска в поверхностных слоях будет структура отпущенного мартенсита с мелкими зернами карбидов. В сердцевинных слоях – структура отпущенного низкоуглеродистого мартенсита (рисунок 3.18, а и б). Твердость поверхностных слоев 60…62 HRС, а сердцевины – 25…35 HRС.

|

Рисунок 3.18 – Структура отпущенного мартенсита (а) и структура

отпущенного низкоуглеродистого мартенсита (б)

Наилучшие результаты при такой термической обработке наблюдаются при использовании наследственно мелкозернистых сталей. Иногда для уменьшения количества остаточного аустенита после первой закалки применяют обработку холодом до -750С. В этом случае поверхностная твердость повышается, но из-за сложности и дороговизны этот метод применяется только для высоколегированных сталей.

Дата добавления: 2015-04-07; просмотров: 6970;