Технология производства гидратной и молотой извести

Высокие темпы роста производства сухих строительных смесей потребовали создания современных производств гидратной извести, в основе которых лежит процесс гашения строительной извести водой.

Оксид кальция, как указывалось выше, кристаллизуется в кубической сингонии. Различают две модификации СаО: a и b. Модификация a - СаО образуется при декарбонизации СаСО3, а b - СаО - вследствие обезвоживания Са(ОН)2 при низких температурах, и поэтому она обладает большей реакционной способностью.

В общем виде взаимодействие оксида кальция с водой можно представить следующим образом:

- адсорбция молекул воды на поверхности кристаллов СаО, при этом возможно электролитическое разложение части молекул воды на ионы Н+ и ОН-;

- взаимодействие ионов Н+, ОН- и полярных молекул воды с активными центрами в поверхностном слое кристаллов с образованием вначале слабых, а затем все более хемосорбционных связей.

Схематически это можно представить как двухстадийный процесс:

СаО + 2Н2О СаО × 2Н2О;

СаО + 2Н2О СаО × 2Н2О;

СаО × 2Н2О Са(ОН)2 + Н2О + 65 кДж.

СаО × 2Н2О Са(ОН)2 + Н2О + 65 кДж.

Образующийся на первой стадии СаО × 2Н2О метастабилен, и поэтому он сразу переходит в портландит - Са(ОН)2, кристаллизующийся в гексагональной сингонии. Кроме него в системе СаО - Н2О могут образовываться Са(ОН)2 × 2Н2О при температуре выше 70°С, а при комнатной температуре, но давлении порядка 280 МПа - Са(ОН)2 × (4-6)Н2О.

Плотность Са(ОН)2 значительно меньше, чем у СаО, поэтому в процессе гашения известь рассыпается в порошок. Образующиеся кристаллы Са(ОН)2 являются диполями с перекрещивающимися осями, происходит взаимное притяжение разноименно заряженных участков, приводящее к образованию хлопьев (рис. 2.14).

Рис. 2.14. Схема взаимного притяжения

отдельных кристаллов Са(ОН)2

Кинетика процесса гашения извести определяется протеканием следующих стадий. В начальный период гашения взаимодействие поверхностного слоя СаО с Н2О идет интенсивно. В дальнейшем образующаяся на зернах извести пленка Са(ОН)2 препятствует проникновению воды внутрь частиц, и процесс переходит из кинетической стадии в диффузионную.

Вследствие экзотермичности этого процесса температура в реакционной среде повышается до 250-350°С, что должно привести, с одной стороны, к ускорению диффузии воды через слой образовавшегося Са(ОН)2, а с другой - из-за снижения растворимости гидроксида кальция будет образовываться еще более ее толстая пленка, а следовательно, это приведет к еще большему замедлению процесса. В результате проявления этих двух противоположных процессов получается увеличение суммарной скорости гашения примерно в 2 раза при повышении температуры на 10°. Все это свидетельствует о том, что скорость данного процесса, как это вытекает из эмпирического правила Вант-Гоффа, лимитируется кинетикой и весь процесс лежит в кинетической области.

Кинетика процесса гашения извести зависит от наличия примесей. Так, хлориды, нитраты ускоряют процесс гашения. Другие, наоборот, вызывают замедление гашения. К ним относятся сульфаты, фосфаты и др. Негативное их действие состоит в образовании на поверхности частичек извести труднорастворимых соединений, создающих диффузионное торможение для нуклеофильной атаки.

Силикаты и алюминаты, образовавшиеся во время обжига, при гашении гидратируются медленно. Поэтому их, так же как и недожог (СаСО3) и пережог, следует рассматривать как балласт. Длительный срок хранения извести также замедляет процесс ее гашения.

Реакция гидратации извести обратимая. При температуре 547°С упругость паров при диссоциации Са(ОН)2 на СаО и Н2О равна 0,1 МПа.

Прежде гашение извести проводили преимущественно для получения известкового теста, использовавшегося в составе кладочных и штукатурных растворов, а также известкового молока. Если известковое молоко, содержащее 10-20% СаО, по-прежнему широко применяется в качестве самого дешевого агента для нейтрализации кислых стоков, то известковое тесто, которое зачастую получали непосредственно на строительных объектах в травильных ямах, уступило место высококачественной гидратной извести, изготавливаемой в заводских условиях.

Технология производства ее состоит из следующих основных стадий:

- грубый помол комовой извести в стержневой мельнице;

- тонкий помол извести в воздухоструйной мельнице;

- гидратация извести в 3-х или 4-х барабанных гидраторах;

- запаривание гидратной извести.

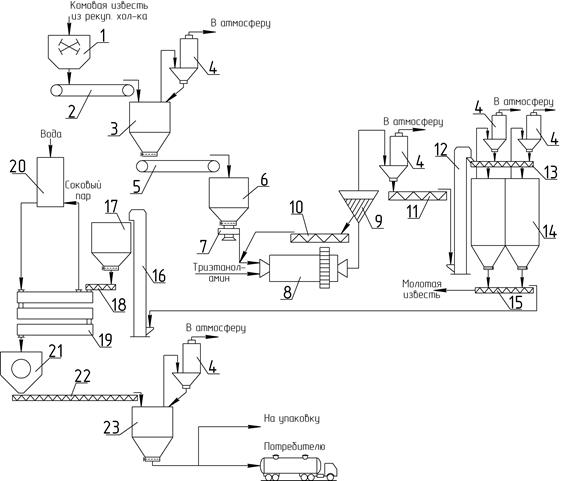

В Республике Беларусь самыми крупными производителями гидратной извести являются ОАО «Забудова» и ОАО «Красносельскстройматериалы» (рис. 2.15).

Рис. 2.15. Технологическая схема производства гидратной извести

(спецификация по тексту)

Комовая известь с активностью примерно 76% из рекуператорного холодильника поступает в стержневую мельницу 1, где производится ее измельчение, после чего она ленточным конвейером 2, направляется в бункер 3. Образующаяся при этом известковая пыль улавливается в рукавном фильтре 4. В дальнейшем дробленая известь ленточным конвейером 5 транспортируется в расходный бункер 6, расположенный над воздухоструйной мельницей 8, куда она дозируется тарельчатым питателем 7. Для интенсификации помола и снижения энергозатрат в мельницу вспрыскивается триэтаноламин. Мельница производительностью 10 т/ч работает в замкнутом цикле со струйным сепаратором 9, в котором отделяется крупка и возвращается шнековым конвейером 10 обратно в мельницу.

Запыленный аспирационный воздух, просасываемый через мельницу, направляется на очистку в рукавный фильтр 4, а затем выбрасывается в атмосферу. Уловленная молотая известь (остаток на сите № 008 не более 15%) системой транспортирующих устройств - конвейерами 11 и 13 и элеватором 12 направляется в силоса 14, выполненные из листовой стали. Часть молотой извести с помощью конвейера 15 направляется на отгрузку потребителям.

Остальное количество извести элеватором 16 и питателем 18 подается в расходный бункер 17, установленный над гидратором 19, представляющим собой три вертикально расположенные друг над другом трубчатых реактора, снабженные перемешивающим устройством шнекового типа. Трубы оборудованы перетоками, по которым материал перемещается последовательно из первой камеры во вторую, и наконец, в третью. Производительность гидратора 5,5 т/ч. Для гашения в первую камеру подается часть расчетного количества воды для предварительного гашения, остальное ее количество поступает во вторую камеру. В третьей камере гашение полностью заканчивается. Общий расход воды, на указанную производительность составляет 2 м3/ч, и рассчитывается он исходя из активности извести, а также частичного испарения из-за того, что температура в гидраторе достигает 72-96°С. Образующаяся в гидраторе пыль отсасывается из него и направляется на улавливание в промыватель 20. Вода, содержащая уловленную пылеватую фракцию извести, направляется в гидратор вместо части свежей, подаваемой на гашение. Остаточная влажность гидратной извести не должна превышать 2%. Дисперсность готового продукта, подвергнутого помолу в дезинтеграторе 21, характеризуется прохождением через сито № 02 в количестве не менее 98,5%, а через сито № 008 не менее 85%. Активность извести составляет не менее 60%, а содержание СО2 лимитируется стандартом на уровне не более 5%. Готовый продукт шнековым конвейером 22 направляется в расходный бункер 23, из которого он поступает либо на упаковку, либо отгружается крупным потребителям в автоцистерны.

Дата добавления: 2015-06-17; просмотров: 7888;