Технология производства строительной извести в шахтных печах

Конструкция шахтной печи и режим ее работы предопределяют довольно жесткие требования к свойствам обжигаемого сырья. В первую очередь это касается его механической прочности, вследствие чего используют только плотное карбонатное сырье - плотные, реже рыхлые известняки, прочность на сжатие которых достигает 1000 кгс/см2 и более. Использование рыхлых мелов является практически невозможным из-за сложности их брикетирования перед загрузкой в шахтную печь.

В зависимости от вида применяемого топлива различают следующие виды шахтных печей

- пересыпные, работающие на твердом топливе (кокс, уголь);

- газовые, работающие на природном газе, мазуте, нефти;

- полугазовые, снабженные выносной топкой, в которой сжигается топливо, а затем продукты горения (дымовые газы) поступают непосредственно в шахтную печь.

Наибольшее распространение получили пересыпные печи (рис. 2.7).

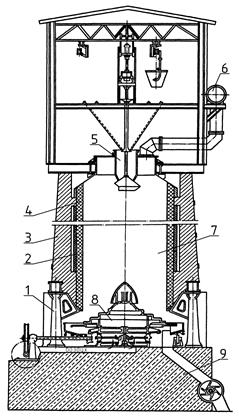

Рис. 2.7. Шахтная известково-обжигательная печь:

1 - опорная колонна; 2 - зазор с теплоизоляционной прослойкой;

3 - кладка из красного кирпича; 4 - кладка из огнеупорного кирпича;

5 - загрузочное устройство; 6 - общий коллектор; 7 - шахта печи;

8 - выгружное устройство; 9 - фундамент

Шахта печи состоит из кожуха, выполненного из стального листа толщиной 12-16 мм и кирпичной кладки из огнеупорного кирпича (периклазохромит) и керамического кирпича толщиной до полуметра. Конфигурация печи может иметь вид полого цилиндра или составленных основаниями двух усеченных конусов. Наиболее рациональна цилиндрическая форма шахты с сужением в нижней части, т. е. в зоне охлаждения. Высота шахты находится в широких пределах, достигая 35, а диаметр 6 и более метров.

Помимо шахты, конструкция печного агрегата включает в себя скиповый подъемник для подачи в загрузочное устройство кускового известняка размером до 200 мм и более и твердого топлива, загрузочное и разгрузочное устройства.

По высоте шахты в процессе установившегося режима обжига можно выделить следующие зоны.

Зона подогрева известняка, занимает 55-65% ее полезной высоты. В конце этой зоны температура достигает 850-900°С. Дымовые газы в этом месте имеют температуру 900-950°С и проходя зону подогрева снизу вверх охлаждаются до 110-150°С.

В начале зоны подогрева происходит сушка и нагрев шихты, а в конце при температуре 700-800°С завершается процесс газификации твердого топлива с выделением летучих веществ. Чтобы топливо не воспламенялось в этой зоне, выходящие из зоны обжига дымовые газы должны содержать не более 2% О2.

В интервале 700-800°С полностью разлагается MgCO3, присутствующий в известняке и начинается диссоциация СаСО3 в поверхностных слоях кусков известняка.

Выходящие из зоны подогрева дымовые газы имеют следующий состав, об. %: СО2 - 36-42, О2 - 1-3, СО - 0,5-2.

Зона обжига располагается в средней части шахты печи и занимает 10-15% ее высоты. В ней сгорает основное количество топлива в результате чего температура повышается до 1100-1150°С, что вполне достаточно для полного разложения СаСО3. Максимум температуры газов совпадает с границей зоны обжига и начала зоны охлаждения, т.к. здесь теплота горения топлива расходуется в основном на подогрев воздуха. Зона горения топлива распространяется несколько ниже зоны обжига и занимает часть зоны охлаждения извести.

Зона охлаждения расположена в нижней части печи и занимает 25-30% ее высоты. В этой зоне куски извести отдают свою теплоту движущемуся навстречу холодному воздуху, нагревая его до 600-700°С (по тепловому балансу). Дальнейшее его нагревание до 1000-1100°С происходит за счет догорания топлива. Образовавшаяся от сжигания топлива зола вместе с известью опускаются к механизму выгрузки охлаждаясь до 40–100°С поступающим навстречу холодным воздухом.

Получаемая таким образом в шахтной печи, работающей по принципу реактора идеального вытеснения строительная известь содержит в своем составе содержит свободный и связанный, активный и неактивный оксид кальция.

Свободный СаО включает активный и неактивный оксид кальция.

Связанным СаО называется оксид кальция, который вступил во взаимодействие с примесями и образовал соответствующие химические соединения. Такой СаО представляет собой безвозвратные потери и не может называться неактивной известью.

Неактивный СаО - часть свободного оксида кальция, который в обычных условиях не реагирует с водой, но может быть превращен в активный путем тонкого помола.

Активный СаО - часть свободного оксида кальция, который реагирует с водой в обычных условиях гашения (без предварительного помола). Схематически превращения СаО можно представить следующим образом:

Известь

Известь

СаСО3

СаО (своб) CaSO4

2CaO · SiO2

СаО(связ) CaO · Al2O3

СаО (акт) СаО (неакт) 3 CaO · Al2O3

2CaO · Fe2O3

при помоле CaO · Fe2O3

Неактивный СаО может образовываться за счет обволакивания его зерен пленкой шлама, а также вследствие структурных изменений, происходящих при высоких температурах обжига. Ошлаковывание зерен происходит в случае образования в печи жидкой фазы, которая появляется по следующей схеме. Оксид кальция взаимодействует с СаО · Fe2O3, 2CaO · Fe2O3, CaO · Al2O3, 3CaO · Al2O3 и в присутствии MgO и CaSO4 образующиеся продукты плавятся при 1250-1300°С. В дальнейшем в этом расплаве может растворяться до 40-50% свободных MgO и CaO. Растворенный СаО еще энергичнее взаимодействует с непрореагировавшими примесями и шамотной футеровкой. В плаве могут растворяться силикаты кальция, а образующаяся таким образом жидкая фаза обволакивает зерна СаО медленно гидратируемой пленкой. В процессе гашения такая известь не успевает прореагировать с водой, что приводит к потерям СаО (своб).

При образовании больших количеств плава последний стекает вниз и при встрече с более холодным газом застывает, образуя настыли на стенках шахты и так называемые «козлы» (спекшиеся глыбы). При этом следует отметить, что примеси, вносимые с золой топлива, примешиваются главным образом к мелким фракциям извести. Мелкие фракции известняка обжигаются в печи значительно быстрее, т. к. фронт декарбонизации, продвигаясь навстречу с поверхности кусков, быстрее достигнет центра (см. 2.3.2).

Шахтные печи по-прежнему являются одними из самых распространенных печных агрегатов благодаря целому ряду своих достоинств, а именно:

- большой производительности, достигающей 450 т/сут;

- высокой теплотехнической экономичности (расход топлива в пересыпных печах составляет 12-14% от массы извести, или примерно 1400 ккал/кг);

- простоте и надежности конструкции;

- высокой концентрации СО2 в дымовых газах, что позволяет в перспективе его утилизировать.

Однако следует указать и на недостатки, которые заключаются в более низком качестве получаемой извести из-за золы в пересыпных печах и неоднородного ее вещественного состава (неразложившаяся сердцевина крупных кусков известняка), а также неодинаковой реакционной способности извести поверхностных и глубинных слоев кусков обожженного известняка.

В середине 70-х годов ХХ столетия появились двухшахтные печи, которые стремительно стали вытеснять одношахтные. Схематическое устройство таких печей представлено на рис. 2.8.

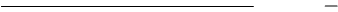

Рис. 2.8. Схема двухшахтной печи для обжига известняка

Печной агрегат состоит из двух шахт круглого или квадратного сечения, соединенных между собой газоходом. Шахты работают в попеременном режиме. Загрузка шахт кусковым известняком производится сверху. В верхней части шахт расположены так называемые пиковые газовые горелки в количестве 10-15 шт., опущенные на глубину примерно 2,5 м. Дымовые газы от сжигания газообразного топлива проходят сверху вниз (к примеру) по левой шахте, обжигая известняк, а затем по соединительному газоходу поступают в правую шахту, также заполненную известняком, где отдают остатки своей теплоты свежезагруженному материалу, нагревая его, после чего удаляются с температурой чуть выше точки росы. Такой цикл длится 15 мин, после чего шахты меняются ролями. Обожженная известь удаляется из нижней части печи.

Достоинством такой печи является более полное использование теплоты дымовых газов. Три таких двухшахтных печных агрегата успешно эксплуатируются на Белорусском металлургическом заводе (г. Жлобин).

Дата добавления: 2015-06-17; просмотров: 6344;