2 страница. Где - угол эксцентриситета, зависит от величины знак (+), когда толкатель сдвинут навстречу набегающему профилю

Где  - угол эксцентриситета, зависит от величины знак (+), когда толкатель сдвинут навстречу набегающему профилю

- угол эксцентриситета, зависит от величины знак (+), когда толкатель сдвинут навстречу набегающему профилю

,

,  ,

,  ,

,

Где Т – продолжительность полного оборота (цикла) кулачка

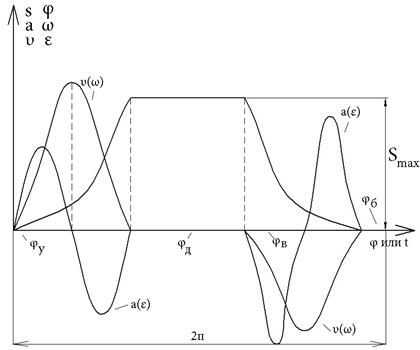

Диаграмма отрезков  ,

,  называется циклограммой работы механизма

называется циклограммой работы механизма

О центровом и рабочем профиле кулачка

Центровым называется профиль кулачка, который контактирует с заостренным ведомым звеном (используется в приборных механизмах, большой износ).

Для перехода к рабочему профилю нужно учесть профиль ведомого звена.

Рабочий профиль является огибающей семейства профилей ведомого звена при его обращенном движении относительно кулачка.

Кинематический анализ К.М.

Задача: определение закона движения выходного звена при заданном законе движения кулачка (например ω1 = const )

Существует 3 способа решения:

| 1) Экспериментальный | |

| 2) Графический | обычно основываются на методе инверсии |

| 3) Аналитический |

|

Синтез кулачкового механизма

Общая постановка задачи: Даны законы движения кулачка и ведомого механизма. Требуется построить кинематическую схему механизма включая профиль кулачка.

1. Выбор типа механизма

Определяется общей компоновкой машины в состав которой входит к.м.

Механизм с коромыслом надежнее, но он уступает своими габаритами

2. Выбор закона движения ведомого звена

| Кулачковые механизмы: | А. Функциональные |

| Б. Позиционные |

Здесь необходимо учитывать два требования:

а) требования технологического процесса (φд φ φв φб φmax ) и т.д.

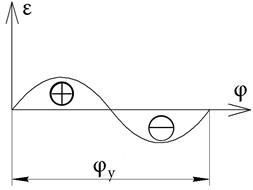

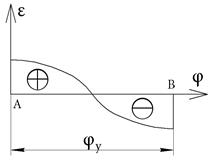

б) требования плавности и их безударной работы. Обычно задаются формой графика ускорения (или его аналога) ведомого звена:

из закона Ньютона:  или

или

| F~a ; M~b |

| ← пример безударного движения |

Необходимо помнить, что жесткие удары (скачки скорости) недопустимы, а мягкие удары (скачки ускорения) в тихоходном механизме допускаются.

|

3. Выбор основных размеров механизма

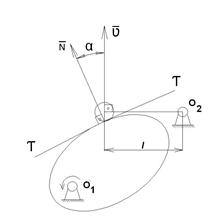

Основные размеры : для механизма с толкателем

| ro, l Для механизма с коромыслом ro, l = O2C – расстояние между точками качения коромысла и участком ролика (обычно определяют исходя из компоновки); L=O1O2 – расстояние между центром вращения кулачка и коромысла Rролика ≤ 0,7 R (кривизны) |

Указанные размеры должны определяться с учетом условия оптимального угла давления α

(1) (1)

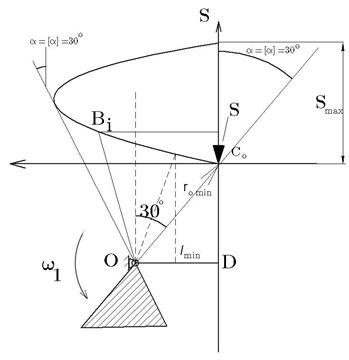

| [α] = 30о – с толкателем |

| [α] = 45о – с коромыслом |

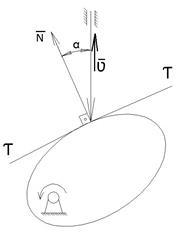

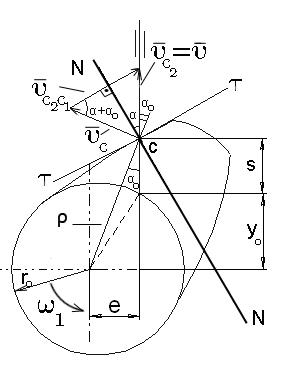

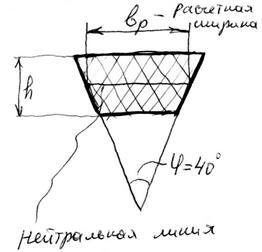

Связь между основными размерами и α

(на примере механизма с толкателем)

N-N – нормаль к поверхности кулачка в точке касания

τ-τ – касательная к поверхности кулачка в точке касания

| Из ∆ скоростей

следует, что следует, что

учитывая, что учитывая, что

получим получим

Из рисунка видно, что

Из рисунка видно, что  ,

А ,

А  тогда тогда

(2) (2)

|

Знак “-” соответствует положительному значению эксцентриситета

- является аналогом скорости толкателя и не зависит от ω1, т.к.

- является аналогом скорости толкателя и не зависит от ω1, т.к.

Выбор значений ro и e с учетом (1) и (2) можно произвести с помощью графических построений. На примере К.М. с толкателем при силовом замыкании (нас интересует только фаза удаления, т.к. на фазе возврата сила не приводит к заклиниванию, для К.М. с геометрическим замыканием указанное ниже построении надо проделать и для фазы возврата).

| Подробно построение можно выполнить и для К.Н. с коромыслом, в этом случае α = [α] = 45o |

Построение профиля кулачка

Профилирование кулачка – последний этап синтеза кулачкового механизма.

Построение обычно выполняется методом инверсии (кулачек неподвижен, и вращается толкателем или коромыслом)

Графическим или аналитическим способом. Графический способ прост, нагляден, но недостаточно точен. Рассмотрим аналитический способ:

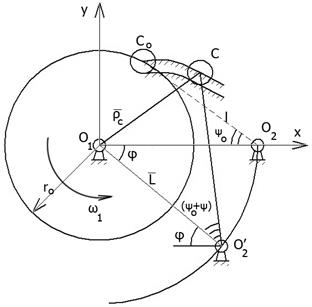

| Необходимо спрофилировать профиль кулачка. Заданы размеры ro, l, L, rрол, ω1 = const , и зависимость ψ = ψ(φ) в аналитической форме.

Введем векторный контур:

(3) (он меняется)

(.) С описывает траекторию в виде центрового профиля кулачка.

Проектируя (3) на у,х получаем уравнение центрового профиля (3) (он меняется)

(.) С описывает траекторию в виде центрового профиля кулачка.

Проектируя (3) на у,х получаем уравнение центрового профиля

|

| (4) |

Где

|

Профиль ролика будет в обращенном движении занимать положения в виде семейства окружностей.

(5)

(5)

Рабочий профиль кулачка является внутренней (реже внешней) огибающей этого семейства, и для ее нахождения нужно продифференцировать (5) по φ

Имеем:

(6) где

(6) где  ;

;  определяются из (4)

определяются из (4)

Из (6) выразим

(7)

(7)

После подстановки (7) в (5) найдем уравнение рабочего профиля кулачка в декартовых координатах:

| (8) |

|

Где  а верхний знак соответствует внутренней огибающей

а верхний знак соответствует внутренней огибающей

В полярных координатах

;

;

Легко задать в виде программы для станков с ЧПУ.

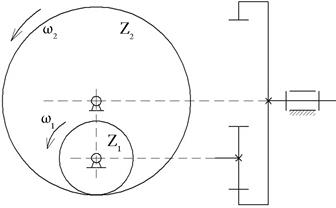

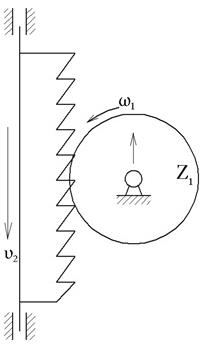

Тема №5. Механические передачи трением (Фрикционные передачи)

Предназначены для преобразования вращательного движения. В передачах данного типа ведомый элемент приводится в движение силами трения. Фрикционные передачи бывают с жесткими и гибкимизвеньями; регулируемыми и нерегулируемыми.

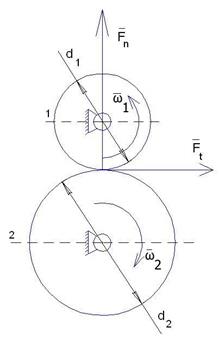

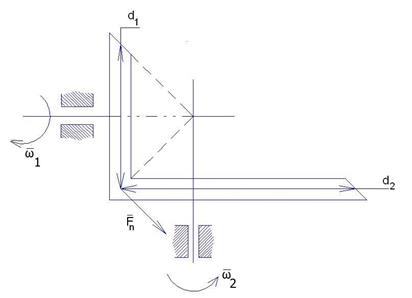

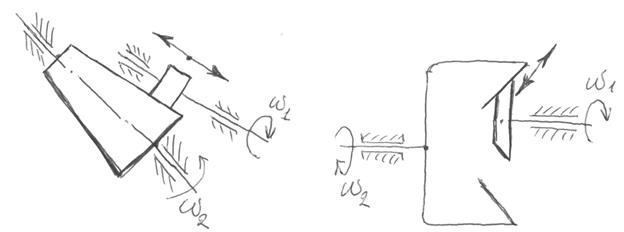

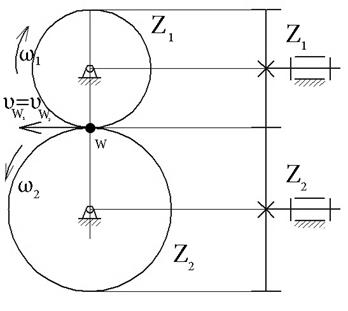

Простейшие передачи с нерегулируемым передаточным отношением ( i = const), состоят из двух цилиндрических или конических тел вращения.

|

|

Передаточное отношение этих передач определяется:

;

;  ,

,

Где  – коэффициент, учитывающий скольжение в передачах.

– коэффициент, учитывающий скольжение в передачах.

Для того чтобы передать необходимое окружное усилие  (передать крутящий момент), необходимое нормальное усилие прижатия тел качения определяется,

(передать крутящий момент), необходимое нормальное усилие прижатия тел качения определяется,

Где  – коэффициент трения скольжения (зависит от материалов из которых выполнена пара вращения).

– коэффициент трения скольжения (зависит от материалов из которых выполнена пара вращения).

– коэффициент запаса сцепления, обычно принимается

– коэффициент запаса сцепления, обычно принимается

Указанную силу прижатия  можно обеспечить постоянно, но тогда при уменьшении

можно обеспечить постоянно, но тогда при уменьшении  передача будет работать с недогрузкой и повышенными потерями на трение. Для повышения долговечности и снижения потерь на трение используются устройства, где

передача будет работать с недогрузкой и повышенными потерями на трение. Для повышения долговечности и снижения потерь на трение используются устройства, где  - регулируется, т.е. изменяется пропорционально изменению

- регулируется, т.е. изменяется пропорционально изменению

Достоинства фрикционных передач:

1) Относительная простота передачи

2) Высокие угловые скорости вращения звеньев

3) Плавность передачи движения, бесшумность при работе

4) Обладают достаточной точностью передаточного числа

Недостатки фрикционных передач:

1) Невысокая несущая способность (увеличение несущей способности приводит к увеличению габаритов передачи и ее инерционности до  квт .

квт .

2) Относительно низкий КПД (до  )

)

3) Значительные нагрузки на валы и подшипники

4) Из за наличия скольжения в звеньях, не могут применяться в конструкциях, которые должны удовлетворять требованиям длительного поддержания постоянства передаточного числа.

Виды скольжения во фрикционных передачах

Существуют три вида скольжения: упругое скольжение, буксование и геометрическое скольжение.

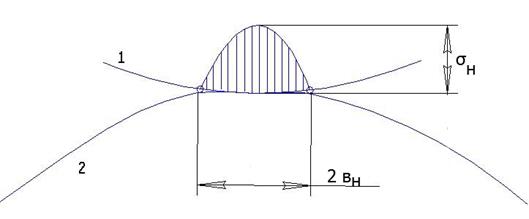

Упругое скольжение связано с особенностями упругих деформаций на площадке контакты 2 вн в условиях сил трения, возникающих при перекатывании сопряженных поверхностей фрикционной пары.

|

При входе в зону контакта под действием сил трения  в поверхностных слоях ведущего и ведомого роликов возникают деформации сдвига. Разность деформаций контактирующих тел приводит к упругому скольжению, величина которого зависит от модуля упругости материалов и нормальной нагрузки. Обычно величина упругого скольжения не велика (для пары “сталь-сталь” – 0.2 %, “текстолит-сталь” – 1% от номинального значения окружной скорости звеньев) и увеличивается с уменьшением упругости звена. Поэтому КПД фрикционных передач тем меньше, чем мягче материал звеньев.

в поверхностных слоях ведущего и ведомого роликов возникают деформации сдвига. Разность деформаций контактирующих тел приводит к упругому скольжению, величина которого зависит от модуля упругости материалов и нормальной нагрузки. Обычно величина упругого скольжения не велика (для пары “сталь-сталь” – 0.2 %, “текстолит-сталь” – 1% от номинального значения окружной скорости звеньев) и увеличивается с уменьшением упругости звена. Поэтому КПД фрикционных передач тем меньше, чем мягче материал звеньев.

Буксование является опасным видом скольжения, возникающим тогда, когда движущий момент, возникающий в зоне контакта недостаточен для преодоления внешней нагрузки. На поверхностях пар трения образуются задиры, лыски, имеет место местный интенсивный износ соприкасающихся поверхностей. Допускать буксование передачи нельзя.

Геометрическое скольжение характерно для фрикционных пар как с линейчатым так и с первоначальным точечным контактом и вызвано несовпадением по величине и по направлению скоростей контактирующих точек ведущего и ведомого роликов. В передачах с цилиндрическими роликами, оси которых параллельны и коническими с совпадающими вершинами конусов геометрическое скольжение отсутствует.

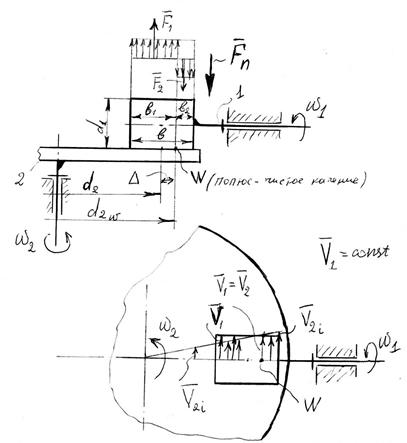

Рассмотрим геометрическое скольжение на примере фрикционной пары с прямолинейными образующими:

Окончательно

, где

, где

Определим величину  через

через  и

и  , получим

, получим

Передаточное число передачи определяется

,

,

Где знак (+) относится к случаю когда ролик ведущее звено, (-) – когда ведомое.

Из формулы видно, что при  и

и  изменяется величина

изменяется величина  , что приводит к изменению i. С ростом нагрузки увеличивается

, что приводит к изменению i. С ростом нагрузки увеличивается  и полюс перемещается к краю участка увеличивая передаточное отношение. При достижении

и полюс перемещается к краю участка увеличивая передаточное отношение. При достижении  определенного значения наступает буксование.

определенного значения наступает буксование.

Регулируемые фрикционные передачи (вариаторы)

Фрикционные вариаторы можно разделить на три основные типа:

¾ С непосредственным контактом ведущего и ведомого звеньев

¾ С промежуточными элементами

¾ Планетарные

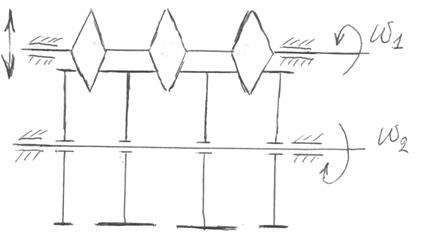

Вариаторы первого типа (схематичное изображение)

Многопоточный вариатор

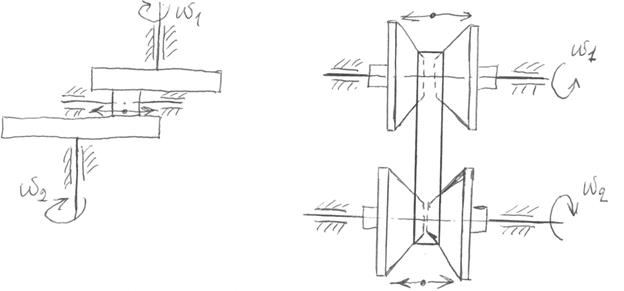

Вариаторы второго типа

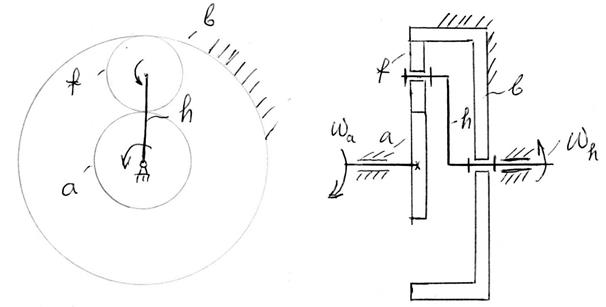

Вариаторы третьего типа

В вариаторах первого типа изменение i осуществляется относительным перемещением ведомого и ведущего звена. С увеличением диапазона регулирования  , возрастает геометрическое скольжение и размеры (габариты) передачи, поэтому обычно

, возрастает геометрическое скольжение и размеры (габариты) передачи, поэтому обычно  .

.

В вариаторах второго типа имеется возможность увеличения  за счет одновременного изменения радиусов ведущего и ведомого звеньев. Диапозон регулирования вариаторов данного типа может достигать значений

за счет одновременного изменения радиусов ведущего и ведомого звеньев. Диапозон регулирования вариаторов данного типа может достигать значений  .

.

В вариаторах третьего типа аналогия с планетарными зубчатыми механизмами, но здесь имеется принципиальная возможность изменять геометрические параметры как основных звеньев (a,b,h) так и сателлитов (f). Конструкция данных вариаторов достаточно сложна.

Ременные передачи (фрикционные передачи с гибкой связью)

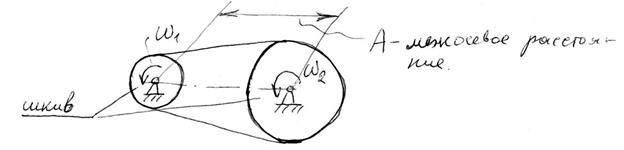

Ременная передача состоит из двух шкивов и охватывающего ремня.

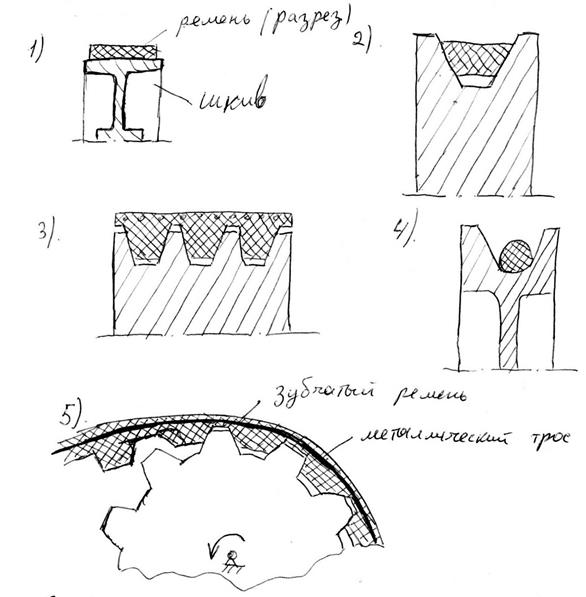

Подразделяются на: 1 – плоскоременные, 2 – клиноременные, 3 – поликлиноременные, 4 - круглоременные, 5 – зубчатоременные.

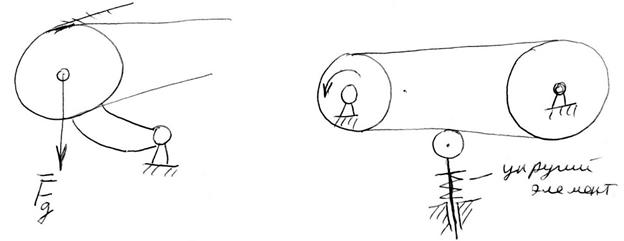

Первые четыре типа передачи используют усилие трения для передачи крутящего момента. Усилие трения, необходимое для передачи рабочей нагрузки создаются обычно предварительным натяжением ремня за счет регулирования межосевого расстояния (А). Используется также автоматически создаваемое натяжение, например за счет силы веса или усилия упругого элемента.

Достоинства ременных передач:

¾ Плавность и бесшумность работы

¾ Возможность передачи энергии от одного вала к другому при значительном расстоянии между ними при простой конструктивной схеме механизма

¾ Относительно малые нагрузки на опоры валов

¾ Пониженные требования к точности взаимного расположения осей валов

¾ Ввиду податливости ремня смягчаются толчки и удары при работе.

Простота предохранения от перегрузок за счет проскальзывания (буксования) (за исключением зубчатоременной передачи)

¾ Отсутствует необходимость в смазке

Недостатки:

¾ Непостоянство передаточного отношения, вызванное упругим скольжением, накладывает ограничения на их использование, за исключением зубчатоременных

¾ Значительные габариты (например по сравнению с зубчатыми) и эксплуатационные расходы, связанные со сравнительно большими потерями на трение и низкой (относительно) долговечностью ремней (  часов).

часов).

Ременные передачи используются при передаче небольших мощностей (обычно  кВт), и как правило для быстроходной ступени передачи т.к. в этом случае их важнейший недостаток (большие габариты) оказывает наименьшее влияние на габариты и массу передаточного механизма в целом. Передаточное отношение

кВт), и как правило для быстроходной ступени передачи т.к. в этом случае их важнейший недостаток (большие габариты) оказывает наименьшее влияние на габариты и массу передаточного механизма в целом. Передаточное отношение  .

.

Важнейшее звено ременной передачи – гибкая связь (ремня)

Плоски ремни. выполняются из различных материалов. Ремни из кожи  имеют наибольшее тяговое усилие, но стоимость их велика. Линейная скорость движения

имеют наибольшее тяговое усилие, но стоимость их велика. Линейная скорость движения  . Плоские ремни из прорезиненных материалов (хлопчатобумажная или синтетическая ткань – основа ремня) обладают повышенным

. Плоские ремни из прорезиненных материалов (хлопчатобумажная или синтетическая ткань – основа ремня) обладают повышенным  и износостойкостью. Работают при скоростях до

и износостойкостью. Работают при скоростях до  и могут передавать мощности до 300 кВт .

и могут передавать мощности до 300 кВт .

Клиновые ремни. Имеют сечение трапецеидальной формы. В зависимости от величины отношения

Клиновые ремни. Имеют сечение трапецеидальной формы. В зависимости от величины отношения  изготавливают три вида ремней: нормального сечения

изготавливают три вида ремней: нормального сечения  , узкого

, узкого  и широкого

и широкого  . Стандартизированы ремни нормального сечения, применяемые при скоростях

. Стандартизированы ремни нормального сечения, применяемые при скоростях  . Узкие ремни имеют повышенную тяговую способность из-за лучшего распределения нагрузки по ширине несущего слоя. Допустимая скорость порядка

. Узкие ремни имеют повышенную тяговую способность из-за лучшего распределения нагрузки по ширине несущего слоя. Допустимая скорость порядка  . Клиновые ремни применяются при передаточных отношениях

. Клиновые ремни применяются при передаточных отношениях  . Благодаря эффекту клина тяговая способность их выше чем у плоских ремней, что обуславливает меньшие габариты. Недостаток клиновых ремней – большие потери на трение и напряжения изгиба в сечении ремня.

. Благодаря эффекту клина тяговая способность их выше чем у плоских ремней, что обуславливает меньшие габариты. Недостаток клиновых ремней – большие потери на трение и напряжения изгиба в сечении ремня.

Поликлиновые ремни. Эти ремни сочетают достоинства плоских и клиновых ремней, из-за чего диаметр ведущего шкива можно назначать меньшим и увеличить передаточное отношение до 15.

Круглые ремни. Используются в маломощных до 0,5 кВт (приборных) передачах. Круглые ремни, как правило, представляют собой резиновые кольца круглого сечения и различного диаметра.

Зубчатые ремни. Имеют тянущий элемент в виде металлического троса, находящегося в резиновой или пластмассовой основе. Используются при скоростях  передаточных отношениях

передаточных отношениях  и мощностях до 100 кВт.

и мощностях до 100 кВт.

Ременные передачи позволяют передавать мощность одновременно на несколько валов.

Тема №6 Зубчатые механизмы

Звенья механизмов взаимодействуют друг с другом с помощью специальных зубьев (выступов). Основное назначение ЗМ – передача вращения с одного вала на другой с одновременным изменением скорости по величине или (и) направлению. При этом обратнопропорционально изменяется момент. Устройство для понижения скорости – называется редуктором, если скорость повышается – то это мультипликатор.

З.М. широко распространены в узлах машин, имеют преимущества по сравнению с другими механизмами (ременными, цепными, фрикционными и т.д)

Две характеристики З.М. :

1) Передаточным отношением называется отношение угловых скоростей 2-х любых валов механизма

(1)

(1)

Передаточное отношение относится к паре сопряженных колес или к какой то части механизма

(2)

(2)

Если оси валов 1 и 2 параллельны, то передаточному отношению присваивают знак “+” , если  ; знак “-“ если

; знак “-“ если  .

.

Если оси не параллельны, то знак теряет смысл.

2) Передаточное число (u)

(3) (3)

| z2 - число зубьев большего колеса |

| z1 - число зубьев меньшего колеса (шестерня) |

И всегда положительно и относится к паре сопряженных колес

(4)

(4)

О классификации зубчатых механизмов

1 – механизмы с неподвижными осями

2 – планетарные

3 – волновые

1. Геометрические оси колес в процессе работы остаются неподвижными

Геометрическая ось – воображаемая линия, вокруг которой происходит движение, не передает Мкр (вал передает Мкр)

Простейшие механизмы состоят только из 3-х звеньев; стойки из 2-х подвижных звеньев с зубьями (колесо, сектор, зубчатая рейка)

А) Внешнее зацепление: (наиболее широко применяется)

| d – диаметр W- силовая окружность |

(5) (5)

| |

| Из условий изготовления и эксплуатации u ≤ 8 Коэффициент потерь в зацеплении (без учета потерь в подшипниках и на разбрызгивание масла) | |

| f – коэфф. Кулачкового трения |

= 1- η ;

η – КПД = 97% = 1- η ;

η – КПД = 97%

= 0,01…0,03 = 0,01…0,03

| ξα ≥ 1,05 (коэф. перекрытия) |

Б) Внутреннее зацепление

|  (6) (6)

|

| Достоинства: Выигрывают в габаритах, больше КПД | |

| |

| Недостатки: сложность изготовления колес с внутренним венцом Сужены кинематические возможности | |

| 1,2 ≤ u ≤ 8 |

В) Реечное зацепление

Реечное зацепление широко применяется в технике ( сверла станков и т.д.)

|  (7) (7)

|

| Реечное зацепление широко применятся в технике (микроскопы, сверла станков и т.д.) |

Особое значение – нарезание зубчатых колес

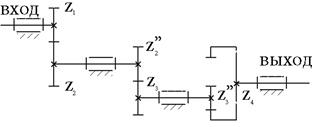

1. Ступенчатые рядные механизмы

Применяются в устройствах для понижения скоростей (редукторах), для повышения скоростей (мультипликаторах) , коробках переменных передач и т.д.

|

|

= ? = ?

| |

;

;  ;

;  (8)

(8)

Перемножим в выражениях (8) друг на друга левые, средние и правые части:

(9)

(9)

Дата добавления: 2015-06-17; просмотров: 950;