Оборудование для уборочно-моечных работ

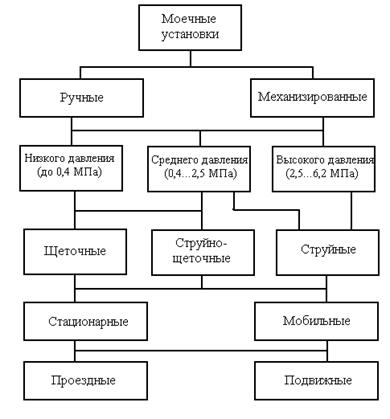

Уборочно-моечное оборудование служит для удаления загрязнений с поверхности автомобилей. Для этого существует большое количество моечных установок, которые классифицируются по способу выполнения, развиваемому давлению, по конструкции рабочего органа, по степени подвижности и по взаимному перемещению (рис.4.1).

Рисунок 4.1 – Схема классификации установок для наружной мойки автомобилей

Простейшими устройствами для наружной мойки являются мониторные очистительные установки (рис.4.2), которые включают гидравлическую систему подачи моющей жидкости и приводного электродвигателя. В них используют насосы вихревого или плунжерного типа, развивающие давление до 6,5 МПа. Расходный бак может иметь нагреватель воды, обеспечивающий ее нагрев до 80 °С, что необходимо при использовании установки для мойки двигателей.

Гидромонитор предназначен для изменения конфигурации струи моющей жидкости (рис.4.3). Вращая рукоятку 7, изменяют расстояние между пробкой 2 и пластиной 1. При большом расстоянии вода выходит из сопла кинжальной струей.

1 – расходный бак; 2 – гидронасос; 3 – редукционный клапан; 4 – обратный клапан; 5 – гидромонитор

Рисунок 4.2 – Гидравлическая схема мониторной установки

1 – пластина; 2 – пробка; 3 – камера; 4 – стержень пробки; 5 – сальник; 6 – гайка сальника; 7 – рукоятка; 8 – стопорный винт; 9 – ручка монитора

Рисунок 4.3 – Схема гидромонитора

При уменьшении расстояния форма струи изменяется от кинжальной до веерной. Веерный режим используется для предварительного и окончательного ополаскивания автомобиля, кинжальный – для непосредственно мойки.

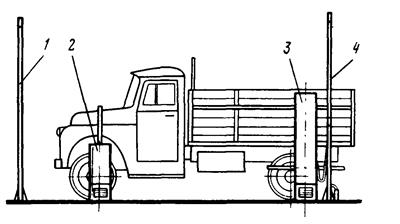

Такие установки используются для небольших АТП. Для средних и крупных предприятий, эксплуатирующих грузовые автомобили, имеющих сложные формы поверхности, целесообразно иметь струйные механизированные или автоматизированные моечные установки (рис.4.4). Они включают два передних 2 и два задних 3 моющих механизма, расположенных справа и слева от автомобиля. Для предварительного и окончательного ополаскивания используются соответственно рамки с форсунками 4 и 1.

Рисунок 4.4 – Схема струйной механизированной установки

Моющие механизмы представляют собой полую стойку, внутри которой перемещается каретка с водяным коллектором. Привод каретки осуществляется цепной передачей от редуктора, приводимого в движение электродвигателем. Рамки для ополаскивания выполнены из труб в виде арок. По всему периметру в трубу вставлены форсунки, из которых под невысоким давлением вытекает вода. Форсунки устанавливают под разными углами с целью увеличения площади ополаскивания. Производительность такой установки составляет порядка 20…30 автомобилей в час. С целью уменьшения площади поста мойки для автопоездов могут использоваться струйные моечные установки с подвижным порталом, на котором смонтированы водяные коллекторы с форсунками.

Струйные установки имеют достаточно простую конструкцию, малую материалоемкость и позволяют выполнять моечные работы по автомобилям любых типов. Однако они обладают и рядом недостатков, к которым относятся значительный расход воды (600…1300 литров на автомобиль); невысокое качество мойки, особенно легковых автомобилей и автобусов; малую по сравнению со щеточными установками производительность.

Этих недостатков лишены щеточные установки, которые могут быть подвижными (перемещаются вдоль омываемого автомобиля) или стационарными, через которые автомобиль перемещается своим ходом или с помощью конвейера. Подвижные моечные установки имеют, как правило, две вертикальные и одну горизонтальную щетки, смонтированные на перемещающемся портале (рис.4.5). Установка имеет щетки для мойки дисков колес и устройство для сушки автомобиля после мойки. Мойка осуществляется за два прохода и время на ее проведение составляет более 5 минут.

Стационарные установки имеют большую производительность – около 30 автомобилей в час. Они имеют в основном четыре вертикальные и одну горизонтальную щетки, рамки для смачивания и ополаскивания. Блоки вертикальных щеток монтируют на консолях, обеспечивающих необходимое усилие их прижима к поверхности автомобиля. Прижатие горизонтальных щеток осуществляется пневмоцилиндрами с помощью трособлочной системы и противовесов, а их вращение осуществляется от индивидуальных электродвигателей.

Для повышения производительности моечных установок (до 60 авт/час) используют многощеточные (от 6 до 12 щеток) моечные автоматизированные установки.

1 - командоконтроллер, 2 - электродвигатель привода роликов портала; 3, 4, 7- трубопроводы с форсунками для разбрызгивания воды, моющего раствора и шампуня; 5 - горизонтальная ротационная щетка; 6 - бак с шампунем; 8 - место установки фирменного знака; 9 - бак с синтетическим моющим средством; 10- поворотный распылитель воздуха; 11 - форсунки подачи моющего раствора; 12- поворотный кронштейн; 13 - электродвигатель привода вертикальной щетки; 14 - электропроводка; 15 - электродвигатель привода горизонтальной щетки; 16 - вентилятор для сушки автомобиля; 17, 21- баки с полиролем; 18 - механизм изменения наклона форсунок; 19 - съемные секционные щетиноносители, 20- левая щетка, 22 - противовес горизонтальной щетки, 23 - устройства для мойки дисков колес, 24 - рельсовый путь

Рисунок 4.5 – Щеточная установка для очистки легковых автомобилей

Для мойки автомобиля снизу используют струйные установки типа М121. Они имеют привод моющих механизмов, сами моющие механизмы, насосную станцию, коллектора и трубопроводы. Моющий механизм представлен на рис.4.6. Вода подается к коллектору 11 моющего механизма, а от него через шланги 4 и сопловые насадки 5 под давлением 2…3 МПа на нижнюю омываемую поверхность автомобиля. С целью увеличения омываемой площади шесть сопловых насадок выполнены подвижными. Они жестко связаны поводковым кольцом 3, выполняющим круговые движения совместно с рычагом 2. Рычаг 2 приводится во вращение электроприводом установки через рычаг 7, ползун 8, храповое колесо 9 и одноступенчатый цилиндрический редуктор 1. Установка, как правило, имеет два таких моечных механизма.

Для мойки дисков колес используют стационарные автоматические щеточные установки (рис.4.7). К щеткам 4 от трубчатого коллектора 7 подается вода под небольшим (до 0,6 МПа) давлением. Сами щетки приводятся во вращение (до 400 мин-1) от индвидуальных электродвигателей 1 через редуктор 2. Включение и выключение мойки осуществляется с помощью командроконтроллеров. Производительность таких установок составляет свыше 30 автомобилей в час и имеют расход воды на мойку одного автомобиля до 70 литров.

Как правило, участки наружной мойки автомобилей комплектуются струйной или щеточной установками, установками для мойки автомобиля снизу и дисков колес. Важно, чтобы их производительность была одинаковой.

После мойки одного автомобиля образуется от 200 до 1000 л (в зависимости от способа мойки) загрязненной воды, содержащей 1000…3000 мг/л взвешенных частиц, 50…500 мг/л нефтепродуктов и, возможно, до 0,15 мг/л тетроэтилосвинца. Сбрасывать такую воду в канализацию или естественные водоемы нельзя, так как она будет загрязнять воду и убивать все живое в водной среде.

1 – редуктор; 2 и 7 – рычаги; 3 – поводковое кольцо; 4 – сопловая насадка; 5 – шланг; 6 – направляющая ползуна; 8 – ползун; 9 – храповое колесо; 10 – крышка; 11 – коллектор

Рисунок 4.6 – Моющий механизм

1 – электродвигатель; 2 – редуктор; 3 – станина; 4 – щетка; 5 – гибкий контакт командоконтроллера; 6 – командоконтроллер; 7 – трубчатый коллектор; 8 – электромагнитный вентиль; 9 – аппаратный шкаф

Рисунок 4.7 – Установка для мойки дисков автомобилей

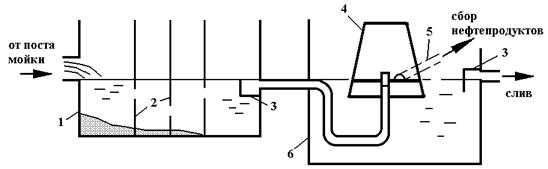

Допускается содержание в воде взвешенных частиц не более 0,25…0,75 мг/л и 0,05…0,3 мг/л нефтепродуктов. Для снижения загрязненности воды после мойки автомобилей необходимо использовать очистные сооружения. Самые простейшие из них включают грязеотстойники и маслобензоуловители (рис.4.8). Их работа основана на разности удельных весов воды, взвешенных частиц грязи и нефтепродуктов.

1 – корпус грязеотстойника; 2 – успокоители воды; 3 – отбойник; 4 – колпак; 5 – трубопровод; 6 – корпус маслобензоуловителя

Рисунок 4.8 – Схема простейшей очистной установки воды

Вода сразу после мойки поступает в грязеотстойник, в котором тяжелые взвешенные частицы оседают на дно, а вода и нефтепродукты поступают в емкость с маслобензоуловителем. Так как нефтепродукты легче воды, то они накапливаются под конусным колпаком 4 и далее через трубопровод 5 отводятся в специальную емкость. После этого очищенная вода может поступать на слив в систему канализации. Осадки из очистных сооружений грязеотстойника и собранные нефтепродукты удаляются по мере накопления и должны захораниваться на специальных полигонах в соответствии с классами опасности.

Если используется оборотное водоснабжение, то очищенная вода должна подвергаться дополнительной очистке методами фильтрации, коагуляции или флотационной очистки.

При методе фильтрации воду пропускают через фильтрующую набивку, состоящую из синтетических материалов, хорошо улавливающих нефтепродукты и грязевые частицы. Могут использоваться и гидроциклоны, представляющие из себя фильтры центробежной очистки.

При методе коагуляции в воду дозированно вводят химически активные вещества – коагулянты, ускоряющие осадок примесей. К ним относятся железный купорос, окись алюминия Al2O3, сернокислый алюминий, хлорное железо и др. Процесс коагуляции осуществляют в камере доочистки, расположенной за маслобензоуловителем.

Флотационный метод очистки (от слова флот – плавать) используется для удаления небольших взвешенных частиц и нефтесодержащих примесей. При этом осуществляют продувку камеры доочистки, заполненную водой после мойки, сжатым воздухом (борбатирование). Пузырьки воздуха выносят на поверхность загрязнения, где они и улавливаются. Для более высокой степени очистки воды от нефтепродуктов могут использоваться биологические системы, в которых разложение углеводородных соединений осуществляется специальными бактериями.

Прошедшая дополнительную очистку вода может направляться на повторное использование. Как правило, в нее добавляют не менее 10% свежей воды. Опыт эксплуатации установок многостадийной очистки воды показывает, что потребность в воде на мойку снижается в 10…15 раз.

Дата добавления: 2015-04-07; просмотров: 18046;