Гидравлический механизированный инструмент

Нагнетание давления в системы АСИ осуществляется ручными поршневыми насосами или поршневыми насосами с приводом от различных двигателей.

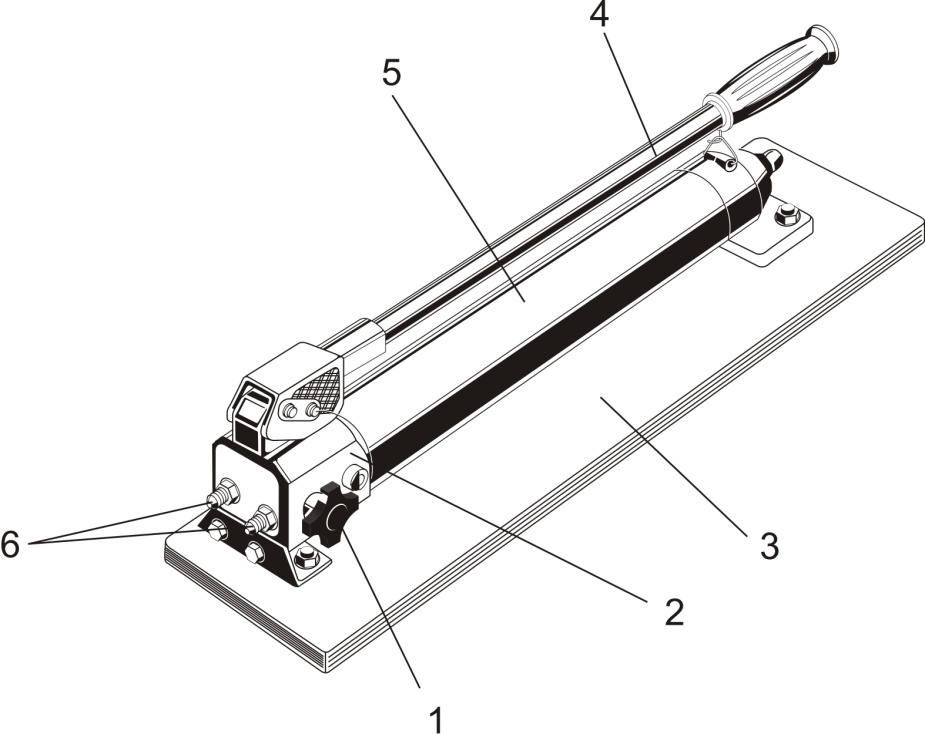

Насосы с ручным приводом обычно двухступенчатые и создают давление от 25 до 80 МПа. Их масса находится в пределах от 4,5 до 16 кг, а объем масляного бака – от 0,7 до 2,5 л. Общий вид показан на рис.14.1.

Рис. 14.1. Насос ручной

1- вентиль; 2 - корпус; 3- основание (опора); 4 - рукоятка;

5- бак; 6 - разъемы гидравлические.

пара насоса. Рукояткой 5 осуществляется возвратно-поступательное движение плукнжера и нагнетается давление в системе.

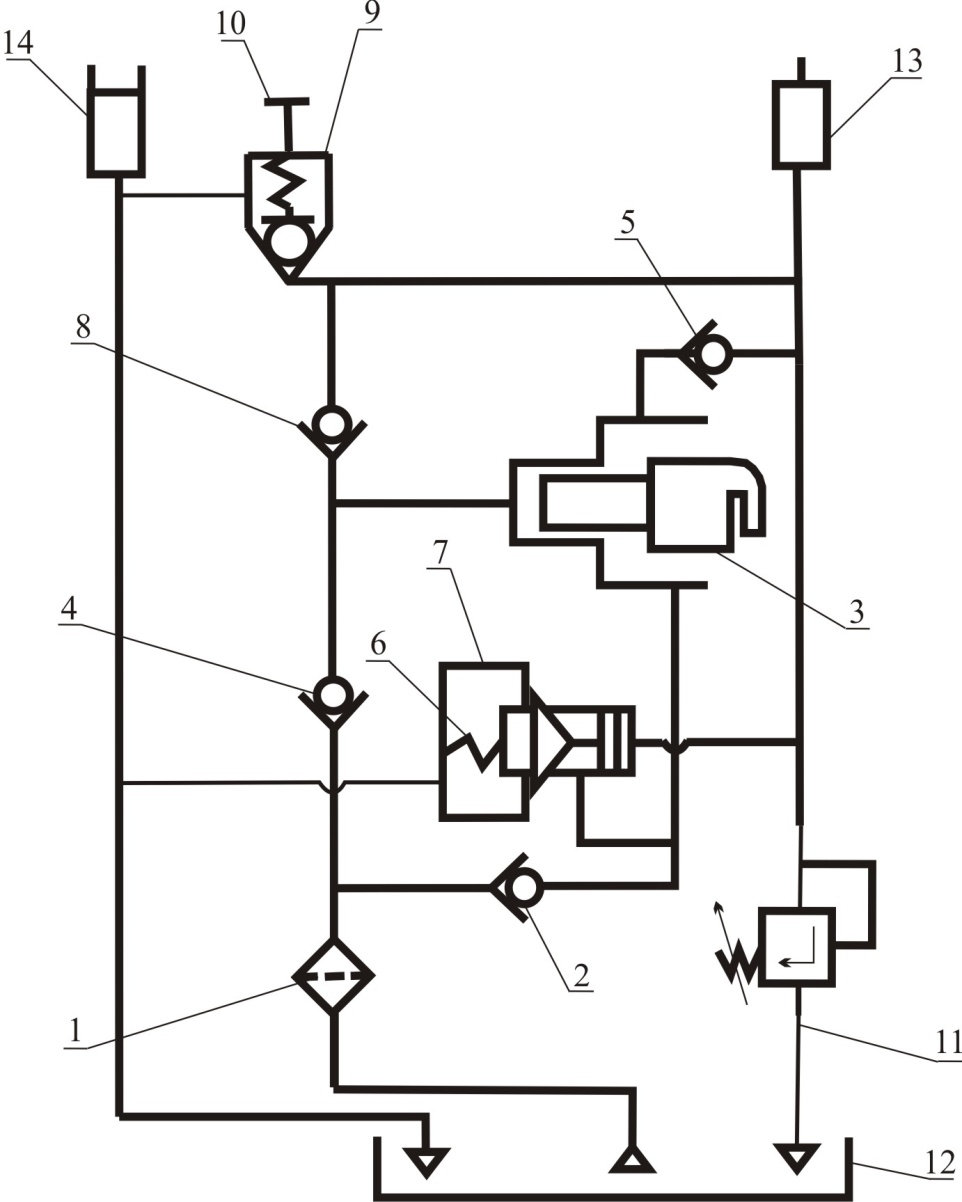

Плунжерная пара выполнена по двухступенчатой схеме (рис.14.2). первая ступень – ступень низкого давления (величина давления обеспечивается при сборке установкой тарированной пружина 6), вторая ступень – ступень высокого давления (величина давления обеспечивается при сборке регулировкой предохранительного клапана 11).

При движении плунжера 3 вправо фаза всасывания – рабочая жидкость из бака через фильтр 1 всасывается в полость первой ступени через обратный клапан 2, а в полость второй ступени – через обратный клапан 4.

При движении его влево – фаза нагнетания – рабочая жидкость поступает в линию нагнетания («Напор») к напорному патрубку 13 и далее к подключенному гидроинструменту – из полости I ступени – через обратный клапан 5, из II ступени через обратный клапан 8. Происходит прокачивание жидкости через гидравлический разъем 14, и далее по сливному трубопроводу рабочая жидкость из гидроинструмента поступает в бак.

Ступень низкого давления (первая ступень) обеспечивает подачу большого количества жидкости с целью обеспечения ускоренного холостого хода инструмента. В случае превышения давления в линии, нагнетания свыше предельного, золотник 7 отжимает пружину 6 и соединяет полость первой ступени со сливом; при превышении давления во второй ступени выше предельного часть рабочей жидкости из линии нагнетания через предохранительный клапан 11 стравливается в бак. Для принудительного сброса давления из линии нагнетания в линию слива служит маховичок 10. Отворачивая маховичок через обратный клапан 9, осуществляется сброс давления.

Рис. 14.2. Схема гидравлическая принципиальная работы ручного насоса

1- фильтр; 2, 4,5,8,9 – обратные клапаны; 3 –плунжер 6- тарированная пружина; 7- золотник ; 10 – маховичок; 11- предохранительный клапан; 12- гидравлический бак; 13 – разъем гидравлический (напорный патрубок); 14- разъем гидравлический (сливной патрубок)

В качестве рабочей жидкости в гидравлических системах используются гидравлические масла, например, АМГ-10 и др.

Насосные станции осуществляют подачу рабочей жидкости поршневыми насосами. В зависимости от номинального давления созданы шесть типов насосных станций (табл.14.2).

Таблица 14.2

| Наименование параметра насосных станций | Единицы измерения | Значение параметров насосных установок 1-6 типа | |||||

| Номинальное давление Рном | МПа | ||||||

| Подача при Рном | Q, л/мин | 2,5 | 2,0 | 1,6 | 1,2 | 1,0 | 0,8 |

| Время непрерывной работы, не менее | Мин | ||||||

| Масса, не более | кг |

Насосные станции конструктивно исполняют на одного и двух потребителей, т.е. станция одновременно обеспечивает работу одного или двух инструментов.

При небольших размерах (площади 0,1-0,2 м2 и высоте до 0,5 м) станции имеют относительно малые массы, поэтому их можно подносить близко к месту работы. Технические характеристики некоторых насосных станций представлены в табл.14.3.

Таблица 14.3

| Показатели | Единицы измерения | НПО «Простор» - ООО «Арсенал спасения», «Ермак» | ЗАО Средства спасения «Медведь» |

| Рабочее давление | МПа | ||

| Подача станции 1 – ая ступень 2 – ая ступень | л/мин | 2/2×2 0,8/2× | 2×2 2×0,8 |

| Мощность двигателя | кВт | 1,8/4,1 | |

| Масса станции | Кг | 12,8/28 | |

| Вместимость масляного бака | л | 2/4,5 |

Примечания:

1. В этой таблице и дальше указаны средние значения параметров характеристик насосных станций и инструмента, имеющихся на рынке.

2. В знаменателях указаны параметры для насосных станций на два потребителя (инструмента).

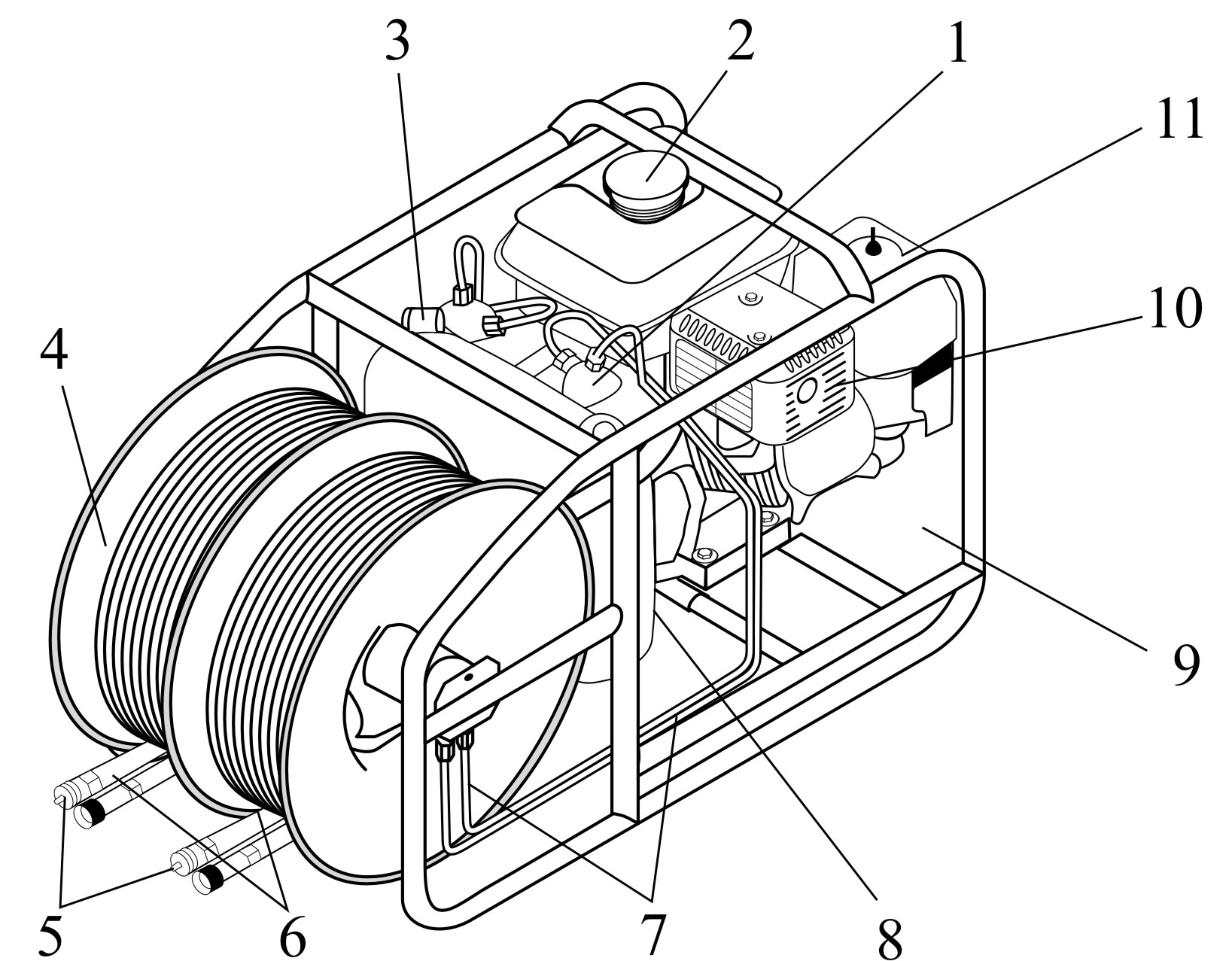

Общий вид станции приведен на рис.14.3. Необходимые для работы аварийно-спасательного инструмента давление и расход масла создает насос 1, приводимый в движение двигателем 11 и соединяемый с инструментом и сливными рукавами (катушка удлинительная 4). Насос и двигатель соединены фланцем и закреплены на раме 9. Рама обеспечивает устойчивое положение станции на плоской поверхности и имеет ручки для переноски станции.

В транспортном положении напорные и сливные рукава наматываются на удлинительную катушку 4.

Рис. 14.3. Общий вид насосной станции

1 - насос; 2 - крышка топливного бака; 3 - предохранительный клапан;

4 – катушка удлинительная; 5 - рукава напорные; 6 - рукава сливные;

7 - соединительные трубки; 8 - маслобак станции; 9 - рама станции;

10 - пробка заливной горловины маслобака; 11 – двигатель.

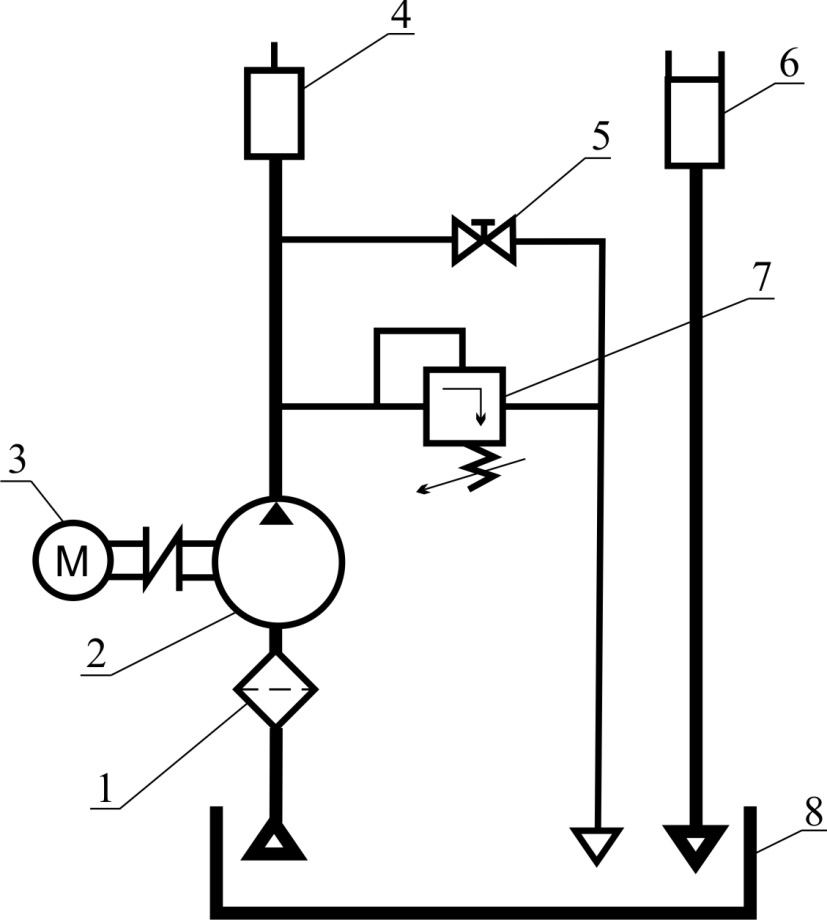

Работа насосной станции происходит следующим образом (рис.14.4).

Вращение от двигателя 3 передается на привод насоса 2, который через фильтр забирает масло из бака 8, подает его в напорную магистраль станции к разъему гидравлическому 4. Гидравлическая жидкость, совершив работу в гидравлическом цилиндре АСИ, возвращается через разъем гидравлический 4 в бак 8. Если давление в напорной магистрали больше допустимого, то происходит срабатывание предохранительного клапана и масло по сливной магистрали возвращается в гидравлический бак 8. Для принудительного сброса давления на насосной станции педусмотрен вентиль перепускной 5.

Рис. 14.4. Схема гидравлическая принципиальная насосной станции

1 - фильтр; 2 – насос; 3 –двигатель; 4 – разъем гидравлический (напорный патрубок);

5 – вентиль; 6- разъем гидравлический (сливной патрубок); 7 – предохранительный клапан; 8- гидравлический бак

На схеме рис.14.4 все элементы соединяются гибкими трубопроводами высокого давления.

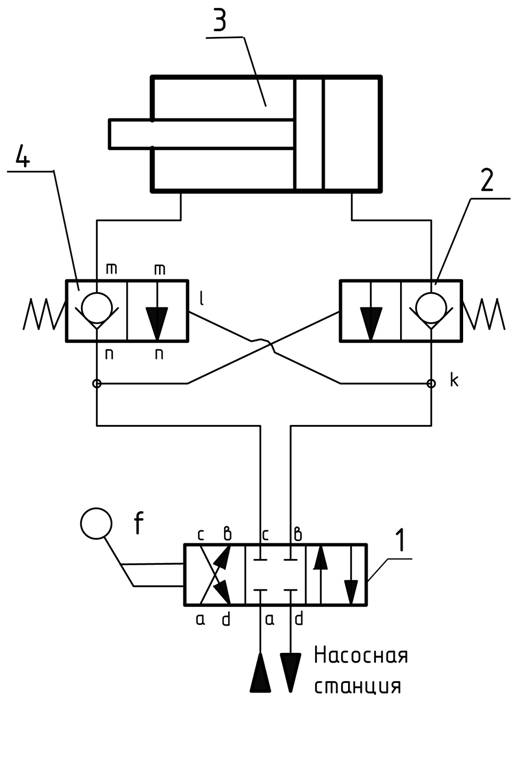

Блок управления гидроинструментом включает гидрораспределитель 1, гидрозамки 2 и 4 (рис. 14.5). Переключением гидрораспределителя осуществляется подвод жидкости в поршневую полость цилиндра и отвод из штоковой полости, и наоборот.

Гидрозамки обеспечивают запирание масла в рабочих полостях гидроцилиндра при прекращении ее подачи, а также отвод ее из них.

| 1 |

| f |

| 2 |

| 3 |

| 4 |

| m |

| m |

| n |

| n |

| k |

| с |

| b |

| с |

| b |

| d |

| a |

| d |

| a |

| Рис. 14.5. Блок управления механизмами: 1 – гидрораспределитель; 2, 4 – гидрозамки; 3 – рабочий цилиндр |

| l |

Одновременно по каналу k – l масло поступит в гидрозамок 4 и совместит индексы m и n, переместив стрелку вниз. Тогда масло из поршневой полости гидроцилиндра поступит к m – n, а затем c – d и в насосную станцию.

Для перемещения поршня гидроцилиндра в правую часть необходимо рукояткой f перевести среднюю часть гидрораспределителя 1 в нижнее положение.

Гидрозамками оснащается только гидравлический инструмент, предназначенный для силового подъема тяжестей или их разжима.

Гидравлический аварийно-спасательный инструмент, рекомендованный для комплектования ПА различного назначения, можно разделить на две группы. Первую из них составляют инструменты для резания металлических материалов различного профиля (прутья, уголки, тросы, листовой материал). Ко второй группе относятся различные устройства для раздвигания или подъема элементов разрушенных конструкций, расширения проемов, узких проходов и т.д.

Инструмент для резания металлов охватывает такие устройства, как резаки, ножницы, кусачки.

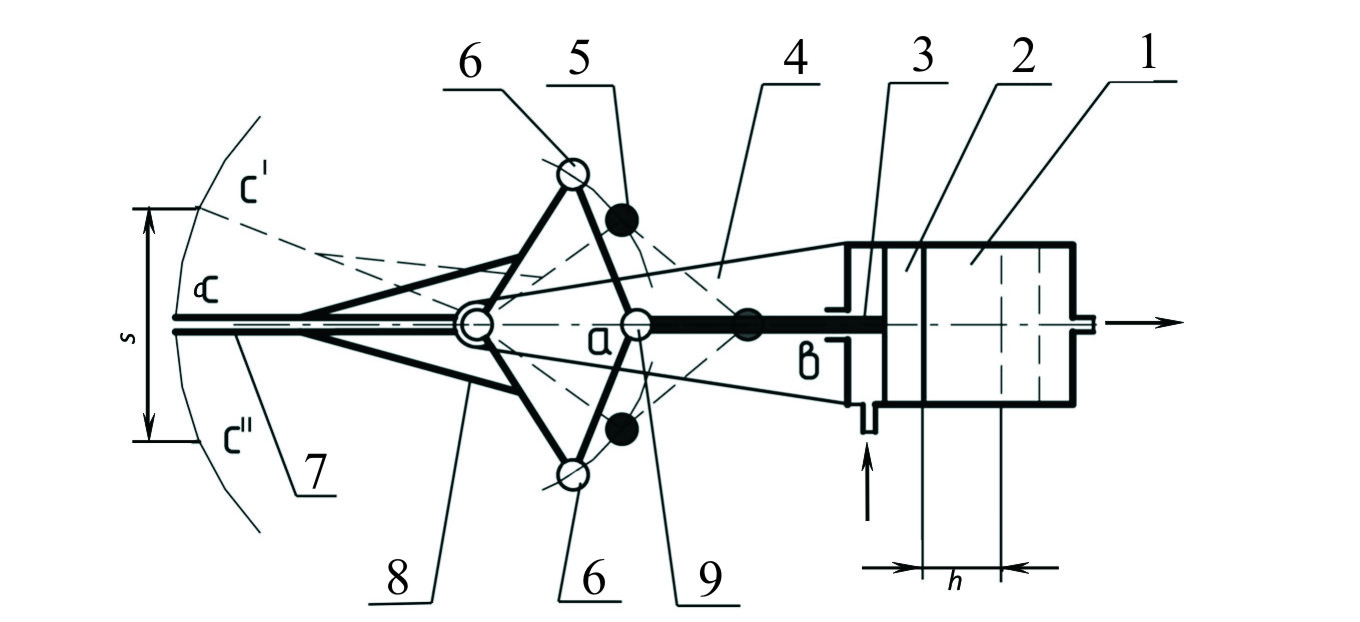

Принципиальная схема устройства и работы механизмов этого типа инструментов представлена на рис. 14.6.

Рис. 14.6. Центрально-осевой привод инструмента:

1 – цилиндр; 2 – поршень; 3 – шток; 4 – кронштейн; 5 – тяга; 6 – шарнир; 7 – рычаги (челюсти); 8 – центральный шарнир; 9 – шарнир на штоке 3.

Его называют центрально-осевым, так как разжим и последующее сжатие рычагов (челюстей) 7 происходит при их повороте на шарнире 9, закрепленном на кронштейне 4.

Инструмент на рисунке находится в исходном положении. При подаче масла в штоковую полость цилиндра (показано стрелкой) поршень 2, перемещаясь вправо, сместит шарнир 9 из положения а в положение б, а концы с рычагов 7 займут положение с' и с". Расстояние между ними равно s. Совершится первый цикл работы инструмента. При подаче масла в поршневую полость цилиндра поршень 2 будет перемещаться влево и рычаги (челюсти), сжимаясь, будут разрезать (деформировать) металлическое изделие, заложенное между ними.

Первый цикл работы может быть использован для разжима (перемещения) элементов конструкций. В этом случае инструмент будет комбинированным: перемещение в первом цикле работы, резание – во втором цикле.

Инструмент для перемещения материалов или изделий включает в себя такие изделия, как: разжимы, расширители, домкраты и др.

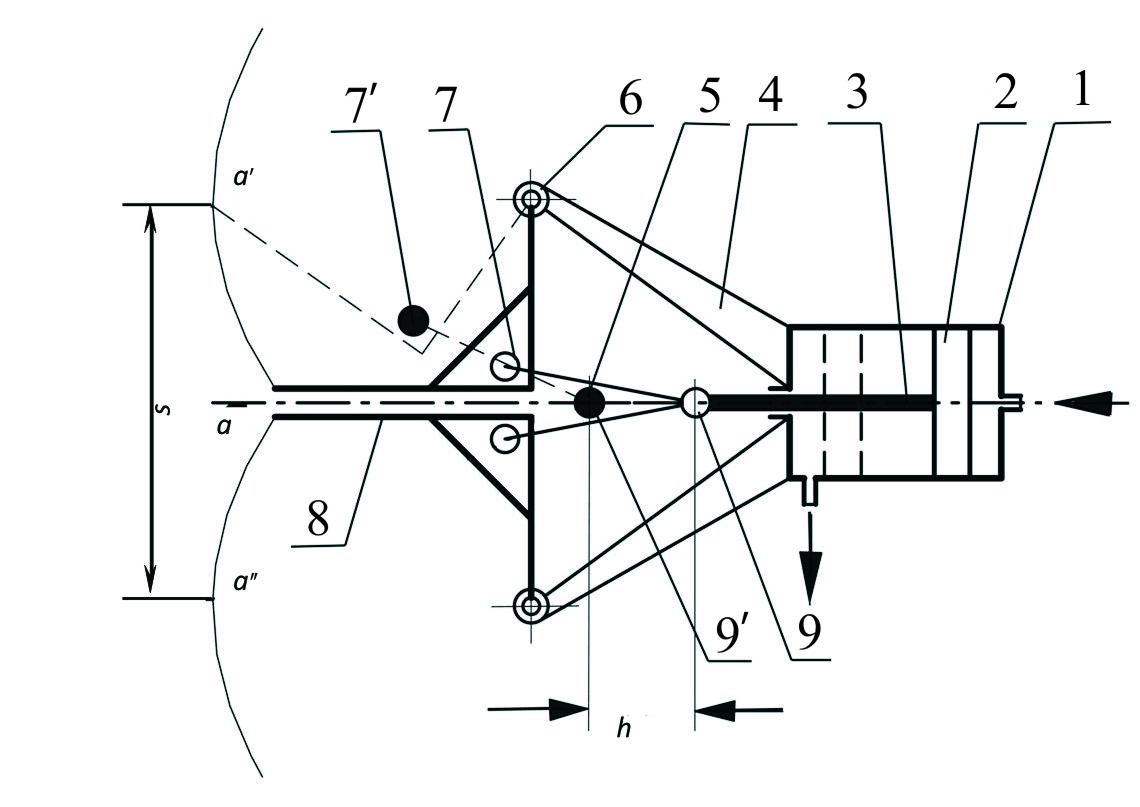

Принципиальная схема устройства и работы механизмов этого типа инструментов представлена на рис.14.7.

Рис.14.7. Нецентрально-осевой привод инструмента

1 – цилиндр; 2 – поршень; 3 – шток; 4 – кронштейн; 5 – тяга; 6 – шарнир;

7 – шарнир на рычаге; 8 – рычаг; 9 – шарнир на штоке

Инструменты этого типа называют нецентрально-осевыми, так как опоры шарниров 6, вокруг которых поворачиваются челюсти 8, закреплены на двух кронштейнах 4.

Инструмент, показанный на рис. 14.7, находится в исходном положении. При подаче масла в поршневую полость цилиндра 1 (см. стрелку на рис. 14.7) шток 3 будет перемещаться влево. При этом шарнир 9 переместится в положение 9', а шарнир 7 в положение 7¢. Вследствие этого концы а челюстей 8 займут положение а' и а". Величина s будет характеризовать их раскрытие. Этим завершается первый цикл работы инструмента. Второй цикл работы заключается в сжатии челюстей. Для этого масло следует подавать в штоковую полость цилиндра 1.

Классификация АСИ и параметры технических характеристик определяют его назначение и область применения. На основании рассмотренных принципиальных схем создан комплект инструмента различного назначения (рис.14.8).

Основные интервалы параметров технических характеристик АСИ приведены в табл.14.4.

| ТИП ИНСТРУМЕНТА |

| Ножницы челюстные |

| Резак тросовый |

| Кусачки |

| Расширители |

| Домкраты |

| Цилиндры штоковые |

| Разжим-ножницы |

| Резак комбинированный |

| Оцентрированный |

| Неоцентрированный |

| Резаки |

| Комбинированный |

Рис.14.8. Классификация гидравлического инструмента

Таблица 14.4

| Наименование инструмента | Показатели и параметры | ||||

| Масса, кг | Перекусывае- мый пруток, мм | Раскрытие рычагов, мм | Усилие пружины, кН | Удельная работа, кДж/кг | |

| Ножницы челюстные | 9-15,5 | 20-32 | 45-185 | - | - |

| Резак тросовый | 3,5-15,8 | 25-70 | - | - | - |

| Кусачки | 9,5 | до 32 | - | - | - |

| Разжим-ножницы | 11-16 | 25-32 | 200-360 | 24-64 | 0,4-1,6 |

| Резак комбинирован- ный | 10,8-16 | 5-10* | 115-185 | 13-40 | 0,14-0,7 |

| Расширитель | 15,5-34 | - | 500-830 | 43-200 | 12-50 |

| Домкрат | 1,5-45 | - | 35-104 | 50-2400 | 97-5,9 |

| Цилиндр** одноштоковый | 4,5-18,5 | - | 200-500 | 58-230/ 25-60 | 1,5-3,6/ 0,7-2 |

| Цилиндр двухштоковый | 9,5-2 | - | 400-800 | 50-230/ 25-130 | -/ 1,2-2,7 |

* Указана толщина перерезаемого листа.

** Указаны усилия толкающие и тянущие.

Все инструменты в основном работают при давлении 25–80 МПа. Некоторые из них имеют особенности конструкций. Так, цилиндр двух-

штоковый представляет собой два гидравлических цилиндра между поршневыми полостями, в которых смонтирован блок управления, состоящий из гидрозамка и гидрораспределителя.

Оба типа гидроцилиндров снабжаются комплектом приспособлений для стягивания элементов конструкций. В комплект входят: захваты, крюки, цепи.

Техническое обслуживание гидравлического инструмента сводится к следующему:

- необходимо производить замену масла в полости привода насоса и промывать фильтрующий элемент воздушного фильтра (согласно инструкции по эксплуатации);

- предотвращать попадание влаги в масло и абразива, а также периодически доливать гидравлическое масло;

- по окончании работы очистить станцию, инструмент и соединительные клапана рукавов от грязи и заглушить быстроразъемные клапаны защитными колпачками.

Дата добавления: 2015-04-07; просмотров: 4746;