Сплавы алюминия

Алюминий – серебристый белый металл с ГЦК решеткой без полиморфных превращений, обладающий малой плотностью (2,7 г/см3) и температурой плавления равной 6600С, механические свойства низкие, пластичность высокая, обрабатывается давлением, сваркой, нетехнологичен к резанию, литью и пайке, химически активен в твердом и расплавленном состоянии, инертность на воздухе обусловлена пленкой Al2О3. Чистый алюминий применяется в качестве проводникового материала (меньшее, чем у него ρ имеют только медь и серебро). В качестве конструкционных применяются сплавы Al с Сu, Cr, Mn, Mg, Zn и др. элементами, которые классифицируются:

- по составу (дуралюмины, силумины и так далее);

- по механическим и технологическим свойствам (нормальной прочности, высокопрочные, ковкие, литейные и другие);

- по отношению к термообработке (упрочняемые и неупрочняемые ТО).

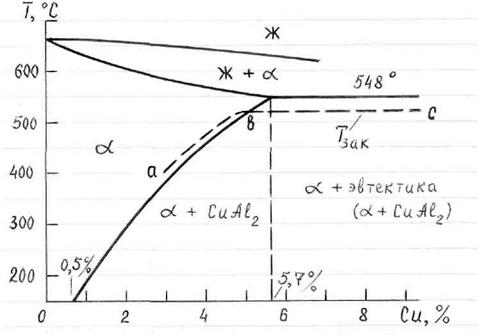

Упрочнение алюминиевых сплавов при ТО обусловлено дисперсионным твердением, которое происходит в ходе искусственного старения закаленных образцов. Механизм этого явления можно описать с помощью диаграммы состояния сплавов Al-Cu (рис.2.17). Закалка от температур выше линии abc позволяет получить пересыщенный твердый раствор α меди в алюминии(при концентрации ≤ 5,7% Cu) или (при концентрации >5,7% Cu) пересыщенный α и нерастворенный интерметаллид СuAl2.

|

Рис.2.17. Диаграмма состояния алюминий-медь

|

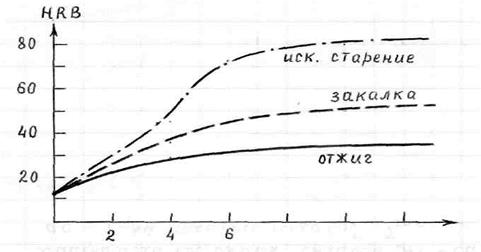

При старении (естественном или искусственном) происходит распад этого пересыщенного твердого раствора, сопровождающийся упрочнением сплава. При естественном (зонном) старении упрочнение связано с образованием зон Гинье-Престона (тонкие пластинки пересыщенного твердого раствора), а при искусственном (фазовом) – последовательных структурных их изменений в конечную фазу СuAl2. Эта фаза также имеет форму тонких, но достаточно протяженных пластинок, которые равномерно распределяются по зерну основной фазы, упрочняют ее, создавая однородные напряжения и препятствуя движению дислокаций. При этом прочность материала повышается в 1,7-2,2 раза, пластичность уменьшается в 1,5 раза (рис.2.18).

Рис.2.18. Изменение твердости сплавов Al-Cu при термообработке

По механизму дисперсионного твердения упрочняются и другие сплавы цветных металлов, отличаются только режимы ТО, химический состав и стадии упрочнения упрочняющих фаз.

Наибольшее применение среди деформируемых упрочняемых сплавов имеют дуралюмины, ковочные, жаропрочные и высокопрочные сплавы В95, В96, которые после упрочняющей ТО имеют удельную прочность, сравнимую с прочностью стали. Ковочные жаропрочныесплавы типа АК4, АК8 и другие, которые хорошо обрабатываются давлением и могут эксплуатироваться при ТРАБ до 3200С (см табл.2.1).

Таблица 2.1

Химический состав и механические свойства некоторых деформируемых

алюминиевых сплавов после закалки и искусственного старения

| Марка сплава | Содержание элементов, % | Механические свойства | ||||||

| Cu | Mg | Mn | Si | Другие | σ0,2, МПа | σВ, МПа | ε, % | |

| Дуралюмин Д1 Д16 | 3.8-4.8 3.8-4.9 | 0.4-0.8 1.2-1.8 | 0.4-0.8 0.3-0.9 | - - | - - | |||

| Высокопрочные В95 В96 | 1.4-2.0 2.2-2.8 | 1.2-2.8 2.5-3.2 | 0.2-0.6 0.2-0.5 | - - | 5-7 Zn 0.1-0.2Cr 7.6-8.6Zn 0.1-0.2Cr | |||

| Ковочные АК6 АК8 | 1.8-2.6 3.9-4.8 | 0.4-0.8 0.4-1.0 | 0.4-0.8 0.4-1.0 | 0.7-1.2 0.6-1.2 | - - | |||

| Жаропрочные АК4-1 Д20 | 1.9-2.5 6.0-7.0 | 1.4-1.8 - | - 0.4-0.8 | 0.35 - | 0.8-1.4Fe 0.8-1.4Ni <0.1Ti 0.1-0.2Ti <0.2Zr |

Примечание: Д обозначает дуралюмин, А - технический алюминий (АД, АД1), АК - алюминиевый ковочный, В - высокопрочный сплав. После условного номера часто следуют обозначения, характеризующие состояние сплава: М - мягкий (отожженный); Т – после ТО (закалка и естественное старение); Н - нагартованный; П - полунагартованный. Например, Д16М - дуралюмин отожженный, Д16Н - дуралюмин закаленный, естественно состаренный и нагартованный.

Самыми распространенными литейными сплавами алюминия являются силумины (Al + 5-14%Si и др.). Они маркируются АЛ2, АЛ12 и др. (число в марке - № сплава). Эти материалы не упрочняются ТО, но высокие механические свойства отливок обеспечивают их модифицированием (введение в состав специальных добавок, которые обеспечивают получение однородной мелкозернистой структуры с высокой механической прочностью).

Дата добавления: 2015-06-12; просмотров: 921;