Обозначения на чертежах

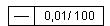

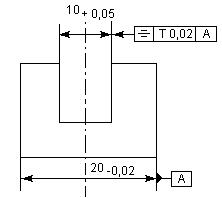

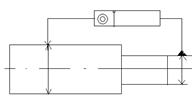

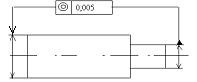

Допуски формы и расположения указываются в прямоугольных рамках; в первой части которой – условный знак, во второй – числовое значения в мм; для допусков расположения, в третьей части указывается база.

Направление стрелки – по нормали к поверхности. Длина замера указывается через знак дроби «/»  . Если она не указана контроль осуществляется по всей поверхности.

. Если она не указана контроль осуществляется по всей поверхности.

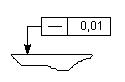

Для допусков расположения, определяющих взаимные расположения поверхностей допускается базовую поверхность не указывать:

Допускается базовую поверхность, ось, указывать без обозначения буквой:

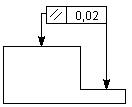

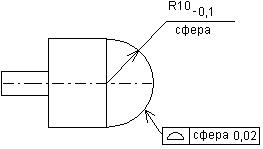

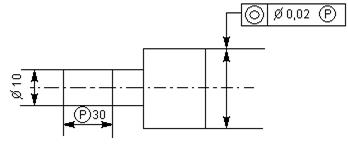

Перед числовым значением допуска следует указывать символ T, Æ, R,сфера,

если поле допуска дано в диаметральном выражении и радиусном, сферой Æ, R применятся для  ;

;  (оси отверстия);

(оси отверстия);  .

.

Если знак не указан – допуск задан в диаметральном выражении.

Для допуска симметричности используют знаки T (вместо Æ ) или  (вместо R ).

(вместо R ).

Зависимый допуск, указывается знаком  .

.

После значения допуска может быть указан символ  , а на детали этим символом обозначают участок, относительно которого определяется отклонение.

, а на детали этим символом обозначают участок, относительно которого определяется отклонение.

Нормирование допусков формы и расположения из худших условий сборки.

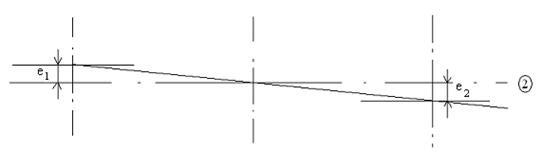

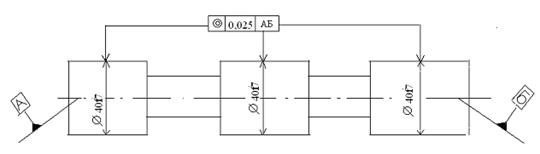

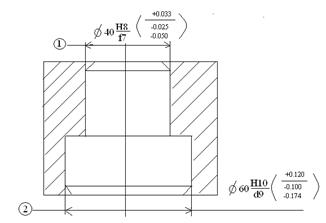

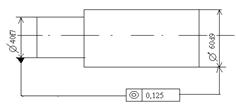

Пример 1.

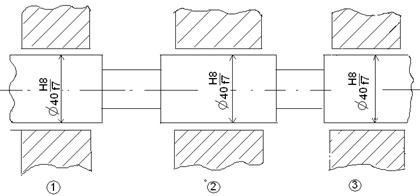

Рассмотрим деталь, контактирующую одновременно по нескольким поверхностям - шток.

Рис. 1.

В том случае, если между осями всех трех поверхностей будет большая несоосность, сборка изделия будет затруднена. Возьмем худший для сборки вариант - минимальный зазор в соединении

.

.

Примем за базовую ось- ось соединения  .

.

Тогда смещение оси

.

.

В диаметральном выражении это 0,025мм.

Если базой является ось центровых отверстий, то исходя из аналогичных соображений.

Пример 2.

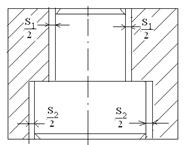

Рассмотрим ступенчатый вал, контактирующий по двум поверхностям, одна из которых рабочая  , ко второй предъявляются только требования собираемости

, ко второй предъявляются только требования собираемости  .

.

Для худших условий сборки деталей:  и

и  .

.

Предположим, что детали втулка и вал идеально соосны: При наличии зазоров и идеально соосных деталей зазоры распределяются равномерно по обе стороны  и

и  .

.

По рисунку видно, что детали соберутся даже, если оси ступеней будут смещены друг относительно друга на величину  .

.

При  и

и

, т.е. допустимое смещение осей в радиусном выражении.

, т.е. допустимое смещение осей в радиусном выражении.  = e = 0.625мм, или

= e = 0.625мм, или  = 2е = 0,125мм - в диаметральном выражении.

= 2е = 0,125мм - в диаметральном выражении.

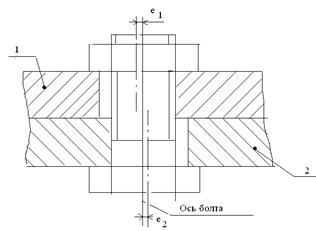

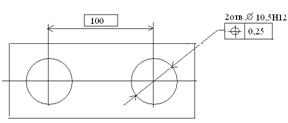

Пример 3.

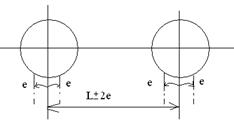

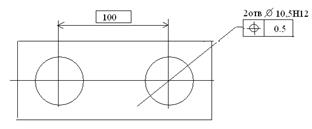

Рассмотрим болтовое соединение деталей, когда образуются зазоры между каждой из соединяемых деталей и болтом (тип А), при этом зазоры расположены в противоположные стороны. Ось отверстия в 1 детали смещена от оси болта на  влево, а ось детали 2 на

влево, а ось детали 2 на  вправо.

вправо.

Отверстия под крепёжные детали выполняются с полями допусков Н12 или Н14 по ГОСТ 11284-75. Например, под М10 можно использовать отверстия  (для точных соединений) и

(для точных соединений) и  мм (для неответственных соединений). При

мм (для неответственных соединений). При  линейный зазор

линейный зазор  Смещение осей

Смещение осей  в диаметральном выражении величина позиционного допуска

в диаметральном выражении величина позиционного допуска  = 0,5мм, т.е. равна

= 0,5мм, т.е. равна  т.к.

т.к.  =

=  .

.

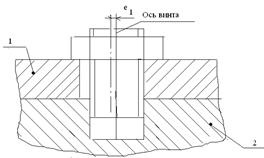

Пример 4.

Рассмотрим винтовое соединение деталей, когда зазор образуется только между одной из деталей  и винтом:

и винтом:  (тип Б)

(тип Б)

В практике вводят коэффициенты запаса точности: к

=

=

, где к = 0,8…1, если сборка осуществляется без регулировки положения деталей;

, где к = 0,8…1, если сборка осуществляется без регулировки положения деталей;

к = 0,6…0,8 (для шпилек к=0,4)- при регулировке.

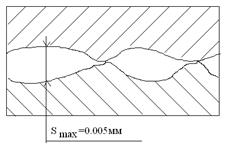

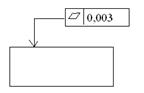

Пример 5.

Контактируют две плоские прецизионные торцевые поверхности, S=0.005мм. Требуется пронормировать допуск плоскостности. При наличии торцевых зазоров вследствие неплоскостности (наклоны деталей выбраны с помощью пружин) возникают утечки рабочей жидкости или газа, что снижает объемный КПД машин.

Величину отклонения для каждой из деталей определяем как половину

=

=  . Можно округлить до целых величин

. Можно округлить до целых величин  =0,003мм, т.к. вероятность худших сочетаний довольно незначительна.

=0,003мм, т.к. вероятность худших сочетаний довольно незначительна.

Нормирование допусков расположения из расчета размерных цепей.

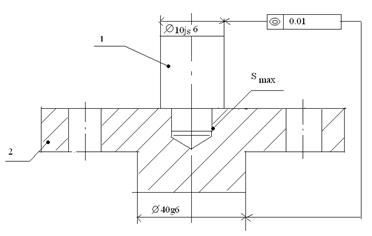

Пример 6.

Требуется пронормировать допуск соосности установочной оси 1 технологического приспособления, для которого задан допуск всего приспособления  = 0,01.

= 0,01.

Примечание: допуск всего приспособления не должен превышать 0,3…0,5 допуска изделия.

Рассмотрим факторы, влияющие на соосность всего приспособления в целом:

- несоосность поверхностей детали 1;

- максимальный зазор в соединении деталей 1 и 2;

- несоосность отверстия во 2 детали и базовой (крепление в станок) поверхностью  .

.

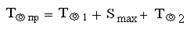

Т.к. цепь размеров малозвенная (3 звена) используется для расчёта метод полной взаимозаменяемости; по которому допуск замыкающего звена равняется сумме допусков составляющих звеньев.

Допуск соосности всего приспособления  равняется

равняется

Для исключения влияния  при соединении 1 и 2 деталей следует взять переходную посадку или с натягом.

при соединении 1 и 2 деталей следует взять переходную посадку или с натягом.

Если принять  , то

, то

Величина  достигается на операции тонкой шлифовки. Если приспособление имеет небольшие габариты, то

достигается на операции тонкой шлифовки. Если приспособление имеет небольшие габариты, то  можно обеспечить обработкой в сборе.

можно обеспечить обработкой в сборе.

Дата добавления: 2015-04-01; просмотров: 14958;