ИЗВЛЕЧЕНИЕ СЕМЯН ИЗ ШИШЕК ХВОЙНЫХ ПОРОД В ШИШКОСУШИЛКАХ И ДРУГИМИ СПОСОБАМИ

До недавнего времени для извлечения семян из шишек хвойных пород использовали огнедействующие шишкосушилки Капера-Гоголицына, где температура воздуха в сушильной камере поддерживалась с помощью калориферной печи на уровне 55° С для шишек сосны и 45°С для ели. Предварительно проводилось подсушивание шишек при температуре 20-30°С. Эти сушилки имели низкую производительность (2,5-4,5 кг семян сосны в сутки), слабую механизацию работ и естественную, а следовательно, замедленную циркуляцию нагретого воздуха, влажность которого была высокой.

С целью интенсификации переработки лесосеменного сырья хвойных пород в последние годы разработаны принципиально новые конструкции шишкосушилок, где все технологические процессы механизированы и автоматизированы. Одновременно с этим произведена реконструкция сушилок Капера-Гоголицына в направлении механизации и автоматизации производственных процессов.

Из всех существующих конструкций сушилок лучшая шишкосушилка стеллажного типа, предложенная Калининским управлением лесного хозяйства (авторы проекта Л. В. Галеев и П. И. Чикизов). Она характеризуется высокой производительностью (100 кг семян сосны и 180 кг семян ели в сутки), простотой в эксплуатации, оптимальными режимами извлечения семян из шишек и высоким качеством семенного материала, обеспечивающего получение семян оптимальной влажности, что чрезвычайно важно для длительного их хранения и выращивания хорошо развитого посадочного материала. Многие агрегаты и узлы шишкосушилки выпускаются серийно, что облегчает строительство. Обслуживают сушилку 3—4 человека.

Оптимальные режимы извлечения семян из шишек хвойных пород в сушилках стеллажного типа создаются за счет многоэтапных режимов, которые характеризуются невысокими температурами и влажностью агента сушки. Это обеспечивается конструкцией сушильной камеры, состоящей из 4 сетчатых стеллажей, на которые насыпают слои шишек. Циркулирующий агент сушки подается снизу и сначала омывает слой шишек, находящихся на нижнем (четвертом) стеллаже, а затем последовательно на всех остальных. В качестве тепло - влагоносителя используется подогретый в теплообменнике воздухоподогревателя атмосферный воздух, который подается непрерывно в камеру сушки. Процесс сушки длится 12 ч и состоит из 4 этапов. На первом этапе шишки находятся на верхнем стеллаже, где температура воздуха поддерживается в пределах 20—30° С. Затем они пересыпаются на 2-й стеллаж, где проходит второй этап сушки при температуре 24-31° С. После этого циники пересыпаются на 3 и 4-й стеллажи и сушатся соответственно при температуре 30—33 и 33—36° С. Средняя влажное и, шишек по стеллажам, начиная с 1-го по 4-й, распределяется соответственно следующим образом: 22—23; 14—16; 7—8; 4—5. Максимальное количество влаги из шишек (до 70%) удаляется на 1 и 2-м стеллажах, при этом температура воздуха не превышает 31° С.

Исходя из физики процесса сушки капиллярно-пористых тел при низких значениях температуры на стеллажах и полученных из них значений влажности шишек, влажность паровоздушной среды внутри шишек в начальный период их нахождения на 1 и 2-м стеллажах составляет 81—92%. Таким образом, па верхних 2 стеллажах влажность паровоздушной среды внутри шишек не достигнет полного насыщения, как это наблюдалось при подсушке шишек в сушилках старых конструкции. Па 3 и 4-м стеллажах шишки раскрыты, и поэтому влажность воздуха, окружающего семена, будет примерно равна влажности агента сушки. Если даже отдельные шишки не раскрываются на 3 и 4-м стеллажах, то и в этом случае влажность паровоздушной среды в шишках будет невысокой (30-45%). Следовательно, семенной материал не испытывает термических перегрузок и губительного воздействия сочетания повышенной температуры и влажности. Сам процесс извлечения семян из шишек приближается к природным условиям в период разлета семян, т.е. является оптимальным.

Принцип работы и устройства шишкосушилки стеллажного типа следующий (рис.1). Шишки, доставленные с места заготовки, ссыпают в приемный бункер 1, откуда они поступают в сортировочный вращающийся барабан 2. Отсортированные шишки с помощью пневмотранспортера 3 через распределители 4 направляются в закрома 5 типового склада на 50 т для хранения шишек. Из закромов после открытия небольших люков, расположенных в нижней части, шишки самотеком ссыпаются на ленточный транспортер 6, а затем по пневмотранспортной системе 3 подаются в бункер-накопитель 7, расположенный над сушильной камерой 8; из бункера-накопителя шишки самотеком поступают в камеру сушки, где имеется 4 сплошных стеллажа 9 типа решетчатого жалюзи. Последние во время сушки находятся в горизонтальном положении. При загрузке камеры сушки все стеллажи закрыты, поэтому сначала загружают верхний (первый) стеллаж и с помощью специального автоматического устройства 10 разравнивают шишки. Слой шишек на стеллаже колеблется от 25-40 см. После заполнения шишками 1-го стеллажа производится последовательное перемещение шишек с 1-го стеллажа на 4-й путем открывания жалюзи 1, 2 и 3-го стеллажей. Затем закрывают жалюзи трех оставшихся свободными стеллажей и аналогичные операции повторяют до полной загрузки всех стеллажей камеры сушки. Всего в сушильную камеру загружают около 6 т шишек, т. е. по 1,5 т на каждый стеллаж.

Принцип работы и устройства шишкосушилки стеллажного типа следующий (рис.1). Шишки, доставленные с места заготовки, ссыпают в приемный бункер 1, откуда они поступают в сортировочный вращающийся барабан 2. Отсортированные шишки с помощью пневмотранспортера 3 через распределители 4 направляются в закрома 5 типового склада на 50 т для хранения шишек. Из закромов после открытия небольших люков, расположенных в нижней части, шишки самотеком ссыпаются на ленточный транспортер 6, а затем по пневмотранспортной системе 3 подаются в бункер-накопитель 7, расположенный над сушильной камерой 8; из бункера-накопителя шишки самотеком поступают в камеру сушки, где имеется 4 сплошных стеллажа 9 типа решетчатого жалюзи. Последние во время сушки находятся в горизонтальном положении. При загрузке камеры сушки все стеллажи закрыты, поэтому сначала загружают верхний (первый) стеллаж и с помощью специального автоматического устройства 10 разравнивают шишки. Слой шишек на стеллаже колеблется от 25-40 см. После заполнения шишками 1-го стеллажа производится последовательное перемещение шишек с 1-го стеллажа на 4-й путем открывания жалюзи 1, 2 и 3-го стеллажей. Затем закрывают жалюзи трех оставшихся свободными стеллажей и аналогичные операции повторяют до полной загрузки всех стеллажей камеры сушки. Всего в сушильную камеру загружают около 6 т шишек, т. е. по 1,5 т на каждый стеллаж.

После загрузки шишками сушильной камеры наступает непрерывный процесс сушки. Для этой цели используют воздухоподогреватель ВПТ-400 11, который непрерывно подаст подогретый атмосферный воздух объемом 25 тыс. м3/ч, теплопроизводительностью до 3489 кВт. Воздух подается в нижнюю часть сушильной камеры под давлением 587,4 Па и, проходя через решетчатые жалюзи стеллажей, омывает слой шишек. Такой мощный поток воздуха, проходящий через камеру сушки, способствует относительному охлаждению шишек, так как известно, что температура влажного тела при интенсивном его обдувании ниже температуры воздуха.

Процесс сушки шишек в первые 12 ч после пуска сушилки осуществляется в 3 этапа. На первом этапе атмосферный воздух нагревается в воздухоподогревателе до 20° С, на втором не более чем до 40° С, а на третьем до 45° С для ели и 50° С для сосны. Время перехода с одного этапа на другой контролируется по влажности шишек. Через 12 ч с момента начала сушки открывают жалюзи 4-го (нижнего) стеллажа и раскрывшиеся шишки с выпавшими семенами направляются в цилиндрический сетчатый вращающийся барабан 12, где происходит отделение выпавших семян от шишек и вытряхивание семян, оставшихся в шишках. При этом семена падают вниз в специальный ящик для семян 13. Затем семена направляются для их обескрыливания и очистки от примесей в машину МОС-1. Из отбивочного барабана отработанные шишки поступают в бункер-накопитель для их последующей транспортировки к месту потребления.

После удаления шишек с нижнего стеллажа жалюзи закрывают. Шишки, находящиеся на 1, 2 и 3-м стеллажах, к этому времени полностью не раскрываются, поэтому их пересыпают, соответственно, на 2, 3 и 4-й стеллажи, а верхним, освободившийся при этом, загружают свежими шишками. С этого момента воздухоподогреватель ВПТ-400 работает в постоянном режиме до полного окончания сушки имеющихся на складе шишек или до остановки шишкосушилки.

Извлечение семян из шишек хвойных пород механическим способом.

Семена пихты, сосны кедровой сибирской, лиственницы европейской и сосен эльдарской, пицундской и алеппской извлекают из шишек путем их механического разрушения. При этом шишки этих пород делятся на две группы: трудноразрушаемые, имеющие прочный центральный стержень (сосна эльдарская, пицундская и алеппская) и легко разрушаемые (пихта, кедр и др.).

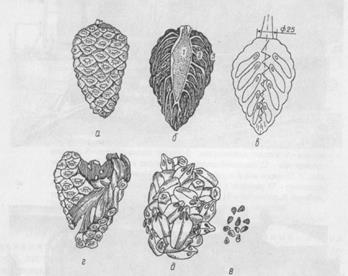

Извлечение семян из трудноразрушаемых шишек затрудняется в результате наличия в центральной части шишки механически прочного стержня (рис. 2), удаление которого в 5-6 раз уменьшает величину усилия, необходимого для механического разрушения шишки. В связи с этим переработка трудноразрушаемых шишек идет в два этапа. Вначале с помощью агрегата семеотделителя АС-0,5 высверливанием конусообразным сверлом удаляют стержни шишек, а затем шишки поступают в машину МИС-1, где происходит их механическое разрушение и отделение семян от частей шишек.

При извлечении семян из легкоразрушаемых шишек операция удаления стержня исключается и шишки сразу поступают в машину для их механического разрушения и отделения семян от частей шишек. При получении семян пихты и кедра используют машину МИС-1. Для извлечения семян из кедровых шишек также применяют машину МИС-0,4.

Рис.2 Схема переработки шишек сосны эльдарской:

Рис.2 Схема переработки шишек сосны эльдарской:

а - общий вид шишки;

б - продольный разрез шишки: 1 - стержень шишки; 2 - семена; 3- чешуйки шишки;

в - схема высверливания стержня на агрегате АС-0,5;

г - шишка после высверливания;

д - шишка после ее разрушения;

е - извлеченные семена после их обескрыливания и очистки.

Дата добавления: 2015-05-30; просмотров: 10038;