Матрица 1 страница

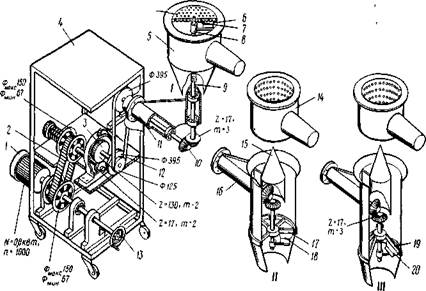

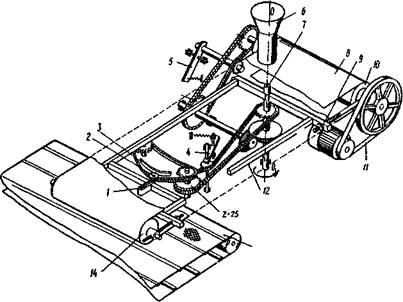

Рисунок 36 Универсальная режущая машина Е8-ЛПС:

I - головка для резки по диску матрицы фигурных и мелких макаронных изделий; II - головка для резки вермишели и лапши в подвесном состоянии: III -головка для резки вермишели, лапши и "перьев" в подвесном состоянии; 1 -электродвигатель, 2 - вариатор, 3 - цилиндрическая зубчатая передача; 4 -корпус; 5, 14 - обдувочные кольца; 6 - нож, 7- винт; 8, 11, 16 - кронштейны, 9 - карданная передача; 10 - редуктор; 12 - клиноременная передача; 13 -штурвал; 15 ~ конус; 16 - кронштейн; 17, 19 - противорежущие грани; 18, 20 -ножи

Предназначена для резки всех видов коротких макаронных изделий, как по диску матрицы, так и в подвесном состоянии. Машина состоит из передвижного корпуса 4 и трех сменных режущих головок: головки I для резки по диску матрицы фигурных и мелких макаронных изделий, головки II для резки вермишели и лапши в подвесном состоянии, головки III для резки "перьев" в подвесном состоянии. Все головки крепятся к передвижному корпусу 4 с помощью кронштейнов 11 и 16, установленных на соответствующих головках. Сверху к установке крепится обдувочное кольцо 5 или 14 с патрубками для подачи воздуха, обдувающего пряди макаронных изделий после их выхода из матрицы.

Внутри передвижного корпуса расположен приводной механизм, включающий электродвигатель 1 с вариатором 2 скоростей, одноступенчатую цилиндрическую 3 и клиноременную 12 передачи. Изменение частоты вращения выходного вала привода осуществляется с помощью вариатора скорости, штурвал 13 которого выведен за пределы корпуса.

При установке по диску матрицы режущая головка верхней частью ввертывается при помощи винта 7 (резьба левая) в центр матрицы так, чтобы консольно закрепленный с помощью кронштейна 8 нож 6 свободно скользил по нижней плоскости матрицы. Частота вращения ножа регулируется в пределах 18-675 об/мин. При необходимости в головке можно дополнительно устанавливать до четырех ножей. Нижняя часть головки при помощи карданной передачи 9 и конического редуктора 10 соединяется с приводным механизмом.

Для замены головки для резки вермишели и лапши в подвесном состоянии предыдущую режущую головку вместе с карданным валом отделяют от выходного вала кронштейна. На верхнем конце кронштейна устанавливают разделительный конус 15, а к нижней части кронштейна с помощью болтов прикрепляют головку для резки вермишели и лапши. На вертикальном валу головки консольно установлен кронштейн с одним ножом 18, который при вращении скользит по кромкам противорежущих граней 17, срезая при этом пучки вермишели и лапши определенной длины. Пряди отформованных макаронных изделий после формования обдуваются воздушным потоком, распределяемым с помощью обдувочного кольца 14, который устанавливается вместо предыдущего.

Для резки макаронных изделий типа "перья" головку ставят в соответствующую сменную решетку. На вертикальном валу, который также установлен консольно, закреплен кронштейн с одним ножом 20, скользящим по нижним кромкам противорежущих граней 19 и срезающим пучки прядей трубок определенной длины. Срез концов трубок при этом получается косой. Изделия подаются на ленту конвейера, установленного под головкой, и поступают на сушку.

5.6 ШТАМПУЮЩАЯ МАШИНА ФИРМЫ “БРАЙБАНТИ”

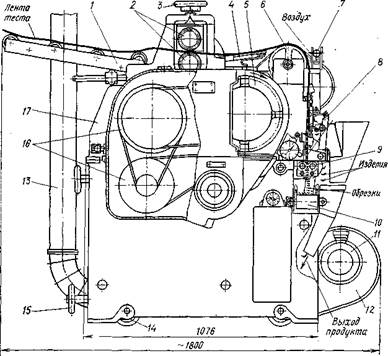

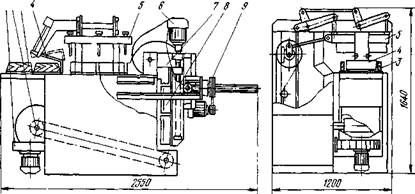

Штампмашина фирмы «Брайбанти» (рисунок 37) предназначена для изготовления из тестовой ленты штампованных изделий.

Технологическими узлами машины являются: рольганг 1, калибрующие валки 2, подающий барабан 6, штампующий механизм 8, укомплектованный штампами трех видов, механизм 9 резки перфорированной тестовой ленты, транспортер обрезков 10, пневмотранспортер 13 с измельчителем обрезков 12. Технологические узлы и привод машины смонтированы на станине 17. Станина имеет левую и правую боковины, соединенные стяжками. Она может перемещаться по полу при помощи тележки, на которой установлена. Тележка имеет две оси, каждая с парой колес 14. При помощи маховика 15 машину можно опустить так, что она будет опираться на пол опорными поверхностями боковин станины.

Перфори-робанная лента теста

Рисунок 37 Штампующая машина

Привод штампмашины осуществляется от электродвигателя через два клиноременных вариатора, ременные, зубчатые и цепные передачи. Вариаторы и ременные передачи расположены с левой стороны машины. Ременные передачи 16 приводят во вращение промежуточный вал, кулачковый вал 5 и масляный насос. Зубчатые и цепные передачи расположены с правой стороны машины и приводят в действие калибрующие валки, механизм резки, транспортер обрезков и измельчитель пневмотранспортера.

Рольганг подает тестовую ленту на калибрующие валки, которые раскатывают ее до необходимой толщины. Регулировка зазора между валками производится механизмом 3 перемещения верхнего валка. Устройство для калибровки тестовой ленты состоит из пары валков, стола 4 и скребков для снятия с валков налипшего теста.

С валков тестовая лента попадает на стол, а затем на подающий барабан. После барабана лента принимает вертикальное положение, обдувается воздухом, выходящим через щель трубы 7, и направляется в штампующий механизм.

Барабан находится выше штампующего механизма за калибрующими валками. Он получает вращение от кривошипа кулачкового вала. Угол поворота барабана регулируют перестановкой пальца тяги в нужное отверстие обгонной муфты. Барабан может совершать от 55 до 470 ходов в минуту, имея при этом окружную скорость соответственно от 1,6 до 33,2 об/мин.

Частота вращения кулачкового вала согласуется со скоростью подачи тестовой ленты калибрующими валками и подающим барабаном.

Штампы производят вырубание заготовок из тестовой ленты и формование изделий из них. Каждый штамп обеспечивает изготовление изделий одного вида. Штамп состоит из матрицы, верхних и нижних вертикальных пуансонов, вырубных пуансонов и направляющей тестовой ленты. Плита с закрепленной на ней матрицей и вертикальными пуансонами устанавливается впереди машины.

Механизм резки расположен под штампующим механизмом и предназначен для резки тестовой ленты после вырубания из нее заготовок для формования изделий — перфорированной тестовой ленты. Он состоит из двух гребенчатых валов и гребенок для удаления налипшего на поверхность валов теста.

Транспортер обрезков находится под механизмом резки. На ведущий и ведомый барабаны транспортера, находящиеся между двумя боковиками штампмашины, надета бесконечная лента. Ведущий барабан вращается от зубчатой шестерни через прямозубую и винтовую зубчатые передачи. Транспортер подает резаные отходы тестовой ленты в измельчитель, расположенный сбоку машины, откуда измельченные отходы пневмотранспортером подаются в циклон, расположенный над корытами пресса. Масса измельченных отходов составляет около половины массы тестовой ленты, выходящей из матрицы.

Измельчитель снабжен крыльчаткой, заключенной в корпусе. Обрезки подаются в измельчитель через воронку. Внизу корпуса предусмотрено отверстие, через которое измельченные обрезки поступают в трубопровод пневмотранспортера.

Пневмотранспортер оборудован центробежным вентилятором с приводом от индивидуального электродвигателя 11.

Отформованные изделия из штампа попадают в течку, а затем на ленточный транспортер, который подает их на сушку.

5.7 ОБОРУДОВАНИЕ ДЛЯ РАСКЛАДКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

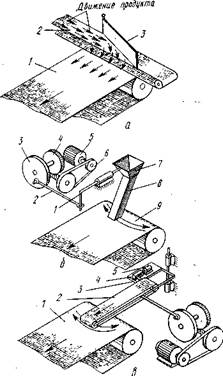

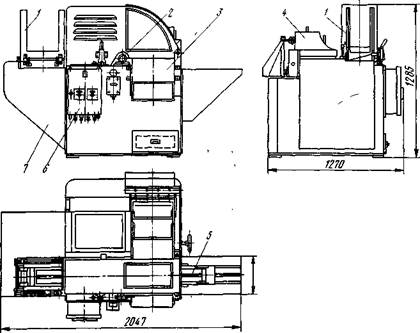

В настоящее время сушка коротко резаных изделий в подавляющем большинстве производится в конвейерных сушилках, ширина лент транспортеров которых составляет 2 м. Раскладчики (раструсчики) той или иной конструкции предназначены для равномерного распределения сырых нарезанных коротких изделий на ленту транспортера сушилки толщиной 2 – 5 см., которые подаются от прессовой головки пресса к верхней ленте сушилки потоком шириной 300—400 мм.

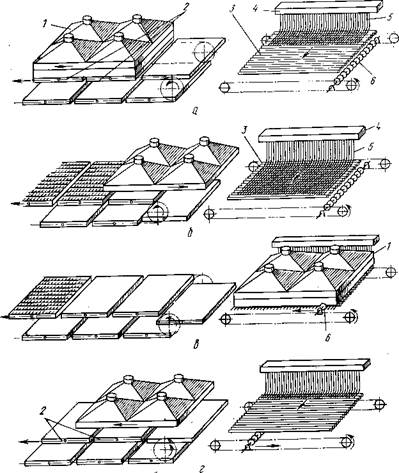

На рисунке 38 представлены схемы нескольких раскладчиков короткорезаных изделий, применяемых на макаронных предприятиях.

Наиболее простой раскладчик (рисунок 38, а) состоит из ленточного транспортера 2, подающего сырые изделия от пресса и находящегося над верхним транспортером 1 сушилки, и заслонки 3, устанавливаемой по диагонали поперек ленты этого транспортера. Сырые изделия, натыкаясь на заслонку, с подающего транспортера переходят на ленту верхнего транспортера сушилки, распределяясь равномерным слоем по всей ширине этой ленты. Во избежание провисания верхней ленты подающего транспортера и проскакивания изделий под заслонкой лента скользит по деревянной плите, установленной перпендикулярно заслонке.

Если пресс и сушилка находятся на разных этажах либо на одном этаже, но при наличии достаточного места над сушилкой, часто используют раскладчик, схема которого представлена на рисунке 38, б.

Сырые короткорезаные изделия подаются в загрузочную воронку 7, откуда по трубе 5, совершающей качательные движения с амплитудой около 2 м, распределяются по поверхности транспортера 9 сушилки. Качание трубы осуществляется коромыслом 1, которое связано с кулачковым колесом 3 тягой 2. Последнее приводится во вращение от электродвигателя 5 через клиноременную передачу 6 и червячную пару 4.

Одна из возможных конструкций раскладчика, не требующего большого места над сушилкой, показана на рисунке 38, в.

Рисунок 38 Раскладчики короткорезаных изделий:

а — с перегородкой; б — с качающейся трубой; в — с качающимся транспортером

Транспортер подачи сырых изделий 2 на верхнюю ленту 1 сушилки совершает качательные движения с амплитудой около 2 м при помощи кулачкового механизма, привод которого может быть аналогичен приводу предыдущего раскладчика. Движение подающего транспортера осуществляется от индивидуального электродвигателя 5 через редуктор 4, смонтированных на основании 3.

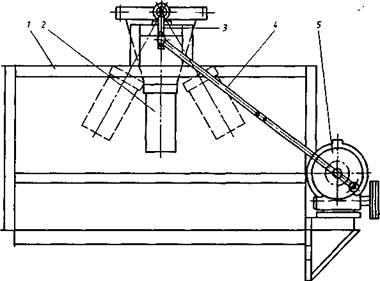

Маятниковый раскладчик(рисунок 39) представляет собой приемную воронку с трубой 2, укрепленной на осях в подшипниковых узлах. Качание раскладчика относительно горизонтальной оси осуществляется от электродвигателя, клиноременной передачи через червячный редуктор 5 и кривошипно-шатунный механизм 4. Рычаг 3 привода имеет прорези. Изменяя плечо рычага, можно регулировать амплитуду качания раскладчика. Частоту качания подбирают с помощью сменных шкивов. Привод и раскладчик устанавливают на сварной раме 1над верхней лентой сушилки.

Рисунок 39 Маятниковый раскладчик

Маятниковый раскладчик применяется при вертикальных схемах расположения технологического оборудования.

Ленточный раскладчик в линии фирмы “Брайбанти”(рисунок 40) устанавливается над верхней лентой конвейерной сушилки и служит для равномерного распределения изделий, поступающих из воронки 6, по всей ширине ленты.

Ленточный конвейер 8 имеет приводной 10 и натяжной 14 валы. Натяжение ленты осуществляется с помощью винтового устройства 9. Привод конвейера обеспечивает одновременно движение ленты со скоростью 0,6 м/с и ее качательное движение с угловым перемещением 50.. .60° в горизонтальной плоскости. Вращение приводного барабана конвейера осуществляется от электродвигателя через клиноременную передачу 11на вал 10. С противоположного конца вала приводного барабана через цепную передачу с натяжным устройством 5 и конический редуктор вращение передается на вертикальный вал 7. От него с помощью двух последовательно установленных цепных передач с натяжным устройством 4и водила 1 движение передается кронштейну. Возвратно-поступательное движение водила осуществляется с помощью цепи, на одном из звеньев которой закреплен ролик 2, перемещающийся по направляющей 3. Жесткое крепление кронштейна водила к раме 12конвейера обеспечивает его качание в горизонтальной плоскости.

Амплитуду качания конвейера можно изменить путем перестановки сменной звездочки (z = 25).

Конструкция раскладчика позволяет регулировать ширину распределения продукта на ленте 13сушилки путем совместного перемещения оси 00; приближение к ней увеличивает сектор распределения поступающего на ленту продукта, а удаление — уменьшает.

Рисунок 40 Ленточный раскладчик в линии фирмы “Брайбанти”

5.8 ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И РАСКЛАДКИ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

Оборудование для резки и раскладки длинных макаронных изделий по своему назначению можно разделить на три типа: к первому относятся установки для резки и раскладки макарон в лотковых кассетах; ко второму - установка, обеспечивающая резку и развешивание длинных макаронных изделий на бастуны; к третьему — установка для резки макарон на роликовом конвейере и раскладки их на рамки.

Оборудование первого типа применяется для резки и раскладки длинных макарон различного диаметра. Это механизированные установки ЛРРМ конструкции ЦНИЛМАП, Е8-ЛУМ Ростовского-на-Дону машиностроительного завода и др.

На некоторых предприятиях эксплуатируется большое количество устройств для ручной резки и раскладки макарон в лотковые кассеты, получивших название "катающиеся" или "маятниковые" столы.

Установки второго типа "двойной саморазвес" для резки и развешивания длинных макаронных изделий на бастуны работают в составе автоматизированных линий Б6-ЛМВ и Б6-ЛМГ. Бастун представляет собой полую алюминевую трубку длиной 2000 мм, сплющенную с боков для придания необходимой жесткости. В торцах трубки закреплены цапфы, с помощью которых бастун опирается на цепи конвейеров.

Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

Вне классификации стоит машина для съема и резки высушенных макарон, которая работает в автоматизированных линиях Б7-ЛМГ и Б6-ЛМВ.

Машина для резания и раскладки макарон в лотковые кассеты ЛРМ предназначена для резки отформованных макарон на два пучка длиной по 245 мм и механической укладки их в одну или две одинарные лотковые кассеты 3 шириной 365 мм (рисунок 41). Устанавливаются между опорами пресса с круглой матрицей. Машина работает как в ручном, так и в автоматическом режиме и состоит из следующих основных узлов: маятникового стола 7 с приводом 9, передвижного лотка 8 с приводом 6, механизма резки 5, шторки-отсекателя 4, ленточного конвейера 2, измельчителя обрезков 1.

Маятниковый стол 7 предназначен для перевода пряди макарон, выходящей из матрицы пресса, из вертикального положения в горизонтальное и подачи ее под механизм резки. Он установлен на двух опорах скольжения и поворачивается на 90° в вертикальной плоскости. Механизм поворота состоит из опоры, перемещающейся в горизонтальных направляющих винтовой пары, клиноременной передачи и электродвигателя. Фиксирование стола в горизонтальном и вертикальном положениях осуществляется с помощью двух конечных выключателей.

123

Рисунок 41 Машина ЛРРМ

Передвижной лоток 8 представляет собой двойную сушильную кассету, изготовленную из нержавеющей стали толщиной 4 мм, с вырезами в бортах для прохода ножей. Дно лотка покрыто листом фанеры толщиной 8...10 мм. Лоток жестко крепится на раме, в нижней части которой установлена гайка.

Над передвижным лотком 8 находится механизм резки 5, который представляет собой раму с тремя параллельно закрепленными пластинчатыми ножами. Узел ножевой рамы имеет устройство для фиксации положения макарон в кассетах, что обеспечивает качественный срез изделий. Ленточный конвейер 2 обрезков макарон приводится в движение от привода ножевой рамы.

Машина работает циклично. В исходном положении маятниковый стол 7 с установленным на нем передвижным лотком 8 находится в вертикальном положении. Как только прядь отформованных макарон достигнет необходимой длины, реле времени включает механизм подъема маятникового стола, он поворачивается вместе с прядью и занимает горизонтальное положение. В этот момент ножевая рама опускается, разрезает прядь макарон на две части и вновь поднимается. Затем лоток вместе с отрезанной прядью движется вперед и останавливается над пустыми кассетами 3. Шторка-отсекатель 4 опускается вниз и преграждает обратный ход макаронам, лоток возвращается в исходное положение, а макароны остаются в сушильных кассетах. Затем маятниковый стол возвращается в исходное положение. Цикл работы машины в зависимости от скорости формования изделий длится 28...30 с.

Когда маятниковый стол примет исходное положение, кассеты с макаронами устанавливают на конвейер, который подает их в сушилку. Пустые кассеты вновь поступают под загрузку. При этом можно размещать две одинарные или одну двойную сушильные кассеты. Обрезки макарон ленточным конвейером направляются в измельчитель, из которого пневмотранспортом подаются в тестосмеситель пресса.

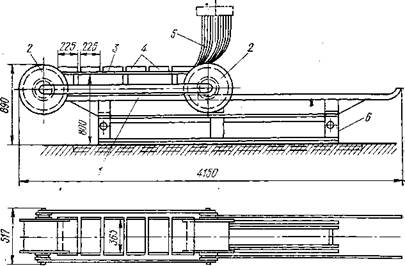

Машина Е8-ЛУМ(рисунок 42) предназначена для приема и резки пряди макарон, отформованных через круглые матрицы пресса ЛПЛ-2М, и укладки отрезанной пряди длиной 250 мм в металлические кассеты шириной 364 мм. Состоит из следующих основных узлов: магазина 1кассет, распределительного блока с ножами 2, лотка 3для удаления обрезков, вибрационного лотка 4, цепного конвейера 5 и системы 6 электрооборудования.

Рисунок 42 Машина Е8-ЛУМ

В магазин кассет входит семь металлических кассет. Магазин представляет собой сборно-сварную конструкцию, состоящую из торцовой и боковых стенок, соединенных винтами. Во всех стенках имеются вырезы для удобства загрузки кассет. В нижней части магазина размещены захваты и рычаги, подающие кассеты на цепной конвейер. Он периодически подает кассеты к распределительному блоку. Цепь привода конвейера имеет 110 звеньев и один блок роликов. Блок-распределитель передает движение цепному конвейеру, системе захватов и рычагов для подачи кассет. Через крестовину и пару зубчатых колес двумя блоками роликов, расположенных на приводной цепи через 16 звеньев (всего в цепи 64 звена), периодически осуществляется поворот двух пластинчатых ножей серповидной формы.

Вибрационный лоток служит для сообщения направленного движения пряди макарон в кассету. В его нижней части имеется поддон, к стенке которого крепится штанга шатуна, связанного с эксцентриком, создающим возвратно-поступательное движение вибролотка. Продвижение пряди макарон из вибролотка в кассету осуществляется при помощи шибера, также совершающего возвратно-поступательное движение.

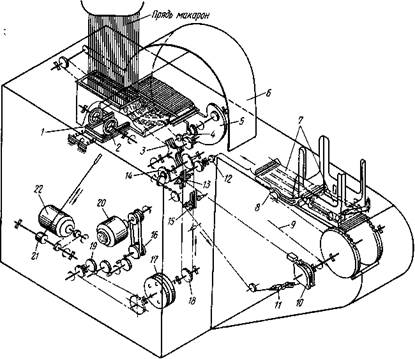

Взаимодействие узлов согласно кинематической схеме, представленной на рисунке 43, осуществляется в такой последовательности.

От электродвигателя главного привода 20 через вариатор 16 и зубчатую передачу вращение передается ведущему зубчатому колесу 19 распределительного блока. От него через цепную передачу и предохранительную муфту 17 зубчатое колесо 18 цепной передачей приводит в действие распределительный механизм. На цепной передаче 15 закреплено два узла роликов 13, которые воздействуют на крест 3 в распределительном механизме. От него приводятся в движение следующие узлы. Через кулачок 12 движение передается двуплечему рычагу 8, от него - на рычажную систему захватов магазина, которая захватывает по одной кассете для подачи ее на цепной конвейер 9. Через коническую зубчатую передачу 14 и карданный вал приводятся в движение два параллельно действующих секторных зубчатых колеса 2, которые с помощью реек 1 сообщают поступательное движение шиберу, обеспечивающему укладку пряди макарон в кассету 7. Обратное движение шибера производится под действием пружины. От звездочки цепью, несущей блок роликов 11, периодическое движение через цевочное зацепление 10 передается валу привода цепного конвейера.

Рисунок 43 Кинематическая схема машины Е8-ЛУМ:

1 – рейка; 2 - зубчатое колесо; 3 - мальтийский крест; 4, 5 - ножи; 6 - ограждение; 7 - кассеты; 8 - двухплечий рычаг; 9 - цепной конвейер; 10 - цевочное зацепление; 11 - блок роликов; 12 - кулачок; 13 - ролик; 14 - зубчатая передача; 15 - цепная передача; 16 – вариатор; 17 - муфта; 18, 19 - зубчатые колеса; 20 - привод; 21 – вал; 22 – электродвигатель

Ролики цепи, входящие в зацепление с крестом 3, через систему зубчатых передач приводят в движение ножи 4 и 5, из которых один обрезает выступающие концы, а второй отделяет изделия, уложенные на кассету, от общей пряди. От второго электродвигателя 22 через клиноременную передачу вращение передается эксцентриковому валу 21, который с помощью шатуна сообщает возвратно-поступательное движение вибрационному лотку с частотой 1125 двойных ходов в минуту. Продолжительность одного цикла работы машины 20 - 25 с.

Катущий стол(рисунок 44). Устанавливается под матрицей между опорами пресса Ш1Л-2М. Представляет собой сварную раму 1 с двумя направляющими и установленной на них кареткой 3, На концах каретки в горизонтальных осях закреплены два цилиндра 2 диаметром по 300 мм с торцовыми дисками диаметром 500 мм. На каретке в специальные ячейки устанавливают в ряд лотковые кассеты 4 (шесть одинарных шириной по 225 мм или три двойных).

Стол 6 располагается между опорами пресса так, чтобы при движении по направляющим каретка накатывалась на отформованную и вертикально свисающую прядь 5 макаронных изделий. При этом прядь подхватывается свободно вращающимся в осях цилиндром, принимает необходимую форму и равномерно распределяется по длине каретки в кассетах. Вращающийся цилиндр обеспечивает плавное накатывание пряди и исключает ее обрыв. Затем прядь отрезают по ребру первой кассеты (ближайшей к матрице) от основного потока и каретку направляют в противоположную сторону. Пряди макарон, находящиеся в кассетах, разрезают по ширине на шесть отрезков длиной 225 мм. Заполненные изделиями кассеты устанавливают на вагонетки или тележки для транспортировки в сушильное отделение, а на их место ставят пустые кассеты. За это время (40—60 с) отформованная прядь вновь достигнет необходимой длины, и цикл повторяется.

Рисунок 44 Катучий стол

Расстилочная машина «Бассано».Двойная расстилочная машина «Стендике», входящая в состав линии французской фирмы «Бассано», предназначена для приемки выпрессовываемой пряди сырых изделий, разрезания ее на 10 частей и перекладывания на сушильные рамки.

Основными узлами машины (рисунок 45) являются: рольганг 3, механизм 6 для разрезания пряди макаронных изделий и пневматический перекладчик 1 изделий на сушильные рамки 2.

Рольганг состоит из 66 алюминиевых роликов диаметром 38 мм, установленных через шаг 45 мм.

Механизм для разрезания пряди имеет 11 дисковых ножей диаметром 215 мм, смонтированных через шаг 270 мм на общем подвижном валу, который совершает возвратно-поступательное движение под рольгангом. При этом дисковые ножи проходят между роликами рольганга и совершают поступательное движение с одновременным вращением относительно своей оси.

В конце рольганга установлен измельчитель сырых обрезков, появляющихся в результате неравномерной скорости вы-прессовывания изделий. Измельченные обрезки подаются в вентилятор, где дробятся на более мелкие куски, а затем по трубопроводу поступают в тестосмеситель пресса, под которым установлена расстилочная машина.

Пневматический перекладчик изделий состоит из двух коробов— верхнего и нижнего. В верхней части перекладчика установлены четыре осевых вентилятора, которые предназначены для создания разрежения в коробах перекладчика. На дне перекладчика параллельно роликам рольганга закреплены 10 перфорированных стальных лент шириной 266 мм, длиной 3200 мм с пазами между ними в 4 мм, в которые при движении входят дисковые ножи. Пневматический перекладчик совершает возвратно-поступательные движения по направляющим, при этом нижний короб дополнительно совершает подъем и опускание. Привод перекладчика выполнен вместе с механизмом торможения, что позволяет постепенно снижать скорость движения перекладчика перед остановкой.

Работа расстилочной машины осуществляется в такой последовательности. Прядь сырых изделий 5 (рисунок 45, а), выходящая из матрицы 4, направляется на рольганг 3, который перемещает ее по верхней касательной алюминиевых роликов к противоположному концу рольганга (рисунок 45, б). По достижении прядью конца рольганга пневмоперекладчик 1 подходит и устанавливается над рольгангом (рисунок 45, в); нижний короб его опускается на прядь.

Риссунок 45 Схема работы двойной расстилочной машины фирмы «Бассано»: а, б, в, г — фазы положения рабочих органов

Как только дно короба коснется пряди, приводится в действие механизм резки 6: дисковые ножи проходят поперек пряди и разрезают ее на десять частей по 270 мм. Одновременно с окончанием резки закрываются шиберы пневмоперекладчика и изделия плотно присасываются к его дну. Затем над рольгангом поднимается нижний короб пневмоперекладчика и начинает быстрое движение в сторону двух рамок 2(рисунок 45, г), которые подаются под загрузку цепным транспортером предварительной сушилки, и догоняет их.

После того как перекладчик догонит рамки (см. рисунок 45, а), включается механизм торможения, перекладчик продолжает синхронно двигаться, но уже с рамками. В момент перекладки изделий перекладчик заходит с малой скоростью над рамками и, продолжая синхронное движение на данном отрезке пути, опускает нижний короб. Открываются шиберы, и изделия остаются на рамках, которые продолжают двигаться в сушилку. Перекладчик останавливается, нижний короб его поднимается вверх, а перекладчик вновь возвращается к рольгангу (рисунок 45, 6).

Цикл работы расстилочной машины регулируется в пределах 20…40 с в зависимости от скорости формования изделий.

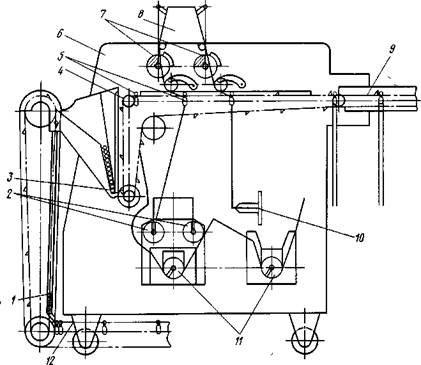

Двойной саморазвеспредназначен для развешивания одновременно на два бастуна макаронных прядей, выпрессованных из тубусных матриц пресса; отсечения прядей от основного потока и подравнивания их концов; передачу бастунов с сырыми изделиями в предварительную сушилку. Устройство саморазвеса обеспечивает возвращение обрезков сырых изделий в тестосмеситель для вторичной переработки.

В корпусе саморазвеса (рисунок 46) размещены три цепных конвейера (вертикальный 1, основной 4 и горизонтальный 9), три пары ножей (отрезных 7, подрезных 2 и подравнивающих 10), два шнека 11, обдувочное устройство 8 и пневмотранспортер сырых обрезков.

Рисунок 46 Двойной саморазвес: 1, 4, 9 - цепные конвейеры; 2, 7, 10 - ножи; 3 - накопитель; 5 - бастуны; 6 -боковины корпуса; 8 - обдувочное устройство; 11 - шнеки; 12 - конвейер возврата

Корпус саморазвеса выполнен из двух металлических боковин, установленных вертикально и соединенных стяжками, валами цепных конвейеров и корпусами шнеков. Каждый конвейер состоит из двух цепных контуров, симметрично расположенных на правой и левой боковинах 6корпуса. На цепях конвейера закреплены с определенным шагом захваты, перемещающие бастуны 5.

Вертикальный конвейер служит для захвата и подъема бастунов с конвейера возврата 12и передачи их в накопитель 3 саморазвеса. На этом пути бастуны подогреваются двумя специальными электронагревателями для исключения прилипания к ним сырых макаронных изделий.

Основной конвейер имеет две ветви - вертикальную и горизонтальную — и предназначен для захвата из накопителя по одному бастуну и передачи его на исходную позицию, где осуществляется навешивание макаронных прядей одновременно на два бастуна.

Горизонтальный конвейер служит для передачи бастунов с изделиями с горизонтальной ветви основного конвейера в предварительную сушилку.

Два отрезных ножа предназначены для отсечения пряди изделий от общего потока; выполнены в виде стальных пластин, закрепленных с двух сторон на вращающихся дисках. Неподвижный нож, выполняющий функцию противорежущей грани, закреплен на траверсе, которая установлена между двумя боковинами под обдувочным устройством.

Два винтовых ножа подрезают пряди, свисающие с двух бастунов. На выходе из саморазвеса установлены подравнивающие ножи, выполненные в форме зубчатых пластин и совершающие возвратно-поступательное движение. Установка подравнивающих ножей регулируется по высоте, что дает возможность изменять длину изделий на бастунах от 500 до 570 мм.

Под подрезными и подравнивающими ножами установлены шнеки. Диаметр их 108, шаг 70 мм. Шнеки предназначены для вывода обрезков сырых изделий в приемную воронку загрузочного устройства пневмотранспортера обрезков. Пневмотранспортер сырых обрезков состоит из центробежного вентилятора производительностью 750 м3/ч воздуха, воздуховода диаметром 100 мм и циклона-разгрузителя. Скорость воздуха в системе можно регулировать, изменяя положение регулирующего клапана.

Дата добавления: 2015-05-28; просмотров: 1738;