Технические средства современного производства

Логические элементы. Автоматическое управление в ряде случаев может быть представлено как определённая последовательность обоснованных логических действий, приводящая к достижению поставленной цели. Например, подача кислорода в фурму кислородного конвертера разрешается только тогда, когда корпус его находится в строго вертикальном положении, фурма опущена в конвертер на заданную глубину, а давление охлаждающей фурму воды не ниже допустимого значения. Осуществить такое управление возможно с использованием логических элементов.

Существует три основных типа, логических операции: логическое отрицание (операция НЕ), умножение (операция И) и сложение (операция ИЛИ). Для осуществления этих операций выпускаются соответствующие логические элементы (ЛЭ). ЛЭ могут быть и более сложными, выполняющими операции И-НЕ ИЛИ-НЕ и другие. ЛЭ являются устройствами дискретного действия, оперирующими двумя сигналами 0 и 1. Эти сигналы могут быть представлены двумя уровнями потенциалов, а также наличием или отсутствием импульса.

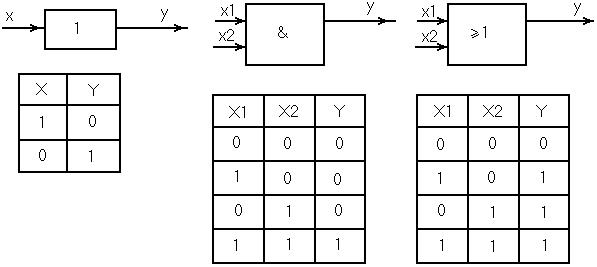

Элемент НЕ реализует операцию логического отрицания у =  , где х - входной сигнал; у - выходной. Выходной сигнал "отрицает" входной, т.е. если входной сигнал 1, то выходной 0 и наоборот (рисунок 3.1, а). Логический элемент И реализует операцию логического умножения двух или более сигналов у = х1 - х2. Выходной сигнал будет равен 1 только тогда, когда все входные сигналы равны 1 (рисунок 3.1, б). Логический элемент ИЛИ реализует операцию логического сложения у = х1 + х2. Выходной сигнал равен 1, если хотя бы один из входных сигналов равен 1 (рисунок 3.1, в).

, где х - входной сигнал; у - выходной. Выходной сигнал "отрицает" входной, т.е. если входной сигнал 1, то выходной 0 и наоборот (рисунок 3.1, а). Логический элемент И реализует операцию логического умножения двух или более сигналов у = х1 - х2. Выходной сигнал будет равен 1 только тогда, когда все входные сигналы равны 1 (рисунок 3.1, б). Логический элемент ИЛИ реализует операцию логического сложения у = х1 + х2. Выходной сигнал равен 1, если хотя бы один из входных сигналов равен 1 (рисунок 3.1, в).

а б в

Рисунок 3.1- Условное обозначение и порядок работы логических элементов НЕ (а), И (б) и ИЛИ (в)

Современные ЛЭ создаются на элементной базе электронных интегральных микросхем. Небольшие размеры, высокая надёжность позволяют размещать в одном корпусе несколько простых или комбинированных ЛЭ и создавать сложные функциональные системы из ограниченного числа элементов.

Датчики. Датчик - это один из элементов автоматизации систем вентиляции, отопления, водоснабжения и др.. Датчики применяются для получения требуемых данных о текущем состоянии контролируемой системы. Посредством датчиков осуществляется непосредственное наблюдение и контроль за состоянием системы, поэтому их разделяют исходя из физических параметров, которые они измеряют, т.е датчик температуры, датчик влажности, датчик давления, и т.д.

В основном большинстве, датчики представляют собой блок, включающий в себя первичный и вторичный преобразователи. Под первичным преобразователем подразумевается чувствительный элемент или, как его еще принято называть сенсор. Под вторичным преобразователем подразумевается устройство, позволяющее обеспечить связь выходного сигнала из датчика с получающим его узлом системы автоматизации.

Подразделяются на: датчики давления, температуры, перемещения, положения, радиоактивности и др.

Исполнительные механизмы (ИМ). Исполнительный механизм - 1) устройство, выполняющее непосредственно требуемую технологическую операцию; 2) механизм автоматической системы регулирования, осуществляющий в соответствии с сигналами механическое воздействие на объект регулирования.

Рисунок 3.2 - Классификация исполнительных механизмов

Исполнительные механизмы, применяемые в системах автоматически, очень разнообразны. Классификация производится в первую очередь по виду энергии, создающей усилие (момент) перемещения регулирующего органа. Соответственно, исполнительные механизмы бывают пневматические, гидравлические и электрические, механические и комбинированные.

По конструкции различают электродвигательные, электронные, электромагнитные, поршневые, мембранные и комбинированные исполнительные механизмы.

В пневматических исполнительных механизмах усилие перемещения создается за счет давления сжатого воздуха на мембрану, поршень или сильфон; давление обычно не превышает 10 кПа. В гидравлических исполнительных механизмах усилие перемещения создается за счет давления жидкости на мембрану, поршень или лопасть; давление жидкости в них находится в пределах (2,5 - 20) 10 кПа.

Отдельный подкласс гидравлических исполнительных механизмов составляют исполнительные механизмы с гидромуфтами.

Пневматические и гидравлические мембранные и поршневые исполнительные механизмы подразделяются на пружинные и беспружинные В пружинных исполнительных механизмах усилие перемещения в одном направлении создается давлением в рабочей полости исполнительного механизма, а в обратном направлении - силой упругости сжатой пружины. В беспружинных исполнительных механизмах усилие перемещения в обоих направлениях создается перепадом давления на рабочем органе механизма.

По характеру движения выходного элемента большинство исполнительных механизмов подразделяются на: прямоходные с поступательным движением выходного элемента, поворотные с вращательным движением до 360° (многооборотные).

Управление исполнительными механизмами осуществляется, как правило, через усилители мощности. Помимо того, непосредственно к исполнительным механизмам может подводиться энергия от дополнительного источника, т.е. используются одновременно два вида энергии: электропневматические, электрогидравлические и пневмогидравлические. Вид энергии управляющего сигнала может отличаться от вида энергии, создающей усилие перемещения.

В электрических системах автоматизации и управления наиболее широко применяются электродвигательные (электромашинные) и электромагнитные исполнительные механизмы. Основным элементом электромашинного исполнительного механизма является электрический двигатель постоянного или переменного тока. Такие исполнительные механизмы обычно называют электроприводами, т.к согласно ГОСТ электропривод - это электромеханическая система, состоящая из электродвигательного, электрического преобразовательного, механического передаточного, управляющего и измерительного устройств, предназначенная для приведения в движение исполнительных органов рабочей машины и управлении этим движением. Электромагнитные ИМ дискретного действия выполняются в основном на базе электромагнитов постоянного и переменного тока и постоянных магнитов. Жесткое и упругое соединение узлов систем осуществляют различного рода электромагнитные муфты.

ИМ должны удовлетворять следующим требованиям:

- мощность их должна превосходить мощность, необходимую для приведения в движение объекта управления или его органов во всех режимах работы;

- статические характеристики исполнительных механизмов должны быть по возможности линейными и иметь минимальные зоны нечувствительности (зоной нечувствительности называется зона, в пределах которой изменение управляющего сигнала не вызывает перемещение управляемого объекта или его органов);

- как наиболее мощные функциональные звенья автоматических систем регулирования должны обладать достаточным быстродействием;

- регулирование выходной величины должно быть по возможности простым и экономичным;

- должны иметь малую мощность управления.

В качестве исполнительных механизмов в системах автоматики в основном применяются мощные электромагнитные реле, электромагниты, электродвигатели постоянного тока, двухфазные электродвигатели переменного тока, электромагнитные муфты, мембранные и поршневые, гидравлические и пневматические двигатели и др.

Регуляторы. Этот термин пришел из теории автоматизированного управления. Регулятором называется устройство, которое следит за функционированием объекта управления и, постоянно анализируя его состояние, вырабатывает определенное управляющее воздействие (сигнал управления). Очевидно, что сам по себе регулятор — это вещь бесполезная. Однако он начинает приносить пользу, когда его включают в контур регулирования и настраивают в соответствие с требуемыми характеристиками управления (термины “регулирование” и “управление” здесь употребляются как синонимы). В общем случае каждый контур регулирования можно рассматривать как некоторую систему, состоящую непосредственно из самого объекта регулирования и регулятора, который через исполнительное устройство может влиять на регулируемый параметр объекта. Работа регулятора осуществляется на основе постоянного анализа регулируемого параметра, характеризующего состояние объекта, для чего к входу регулятора подключают датчик. Информационная связь между датчиком, измеряющим регулируемый параметр, и входом регулятора называется обратной связью. Так образуется замкнутый контур управления, а сама система управления называется замкнутой. Вообще понятие “обратная связь” (feedback) является фундаментальной категорией в теории управления. Именно благодаря наличию обратной связи с объектом становится возможным реализовывать действительно качественное, можно сказать, зрячее управление.

Регуляторы реализуются в микропроцессорной САУ программным путем и являются (из-за наличия в системе квантования по времени и уровню) цифровыми регуляторами.

К регуляторам относятся классические виды регуляторов типа П-регулятор, ПИ-регулятор, ПИД-регулятор (который во многих случаях позволяет достичь оптимального качества управления, в современных АСУ ПИД-регулирование является фундаментальным элементом управления непрерывными процессами, этакой основой всех основ) и их модификации. К структурно оптимизируемым - компенсационные регуляторы и регуляторы состояния, а также двухпозиционные регуляторы (on/off control), , регуляторы с таймером или задержкой (timer control, delay control) и т.д. Апофеозом развития регуляторов явилось появление пропорционально-интегро-дифференциального регулятора (ПИД-регулятора).

Рассмотренные выше регуляторы называют регуляторами "входа-выхода", так как они контролируют входную и выходную величины и вырабатывают управляющее воздействие согласно определенному закону управления.

В отличие от этих регуляторов, регуляторы состояния контролируют характеристики вектора состояния объекта управления, описанного уравнениями в пространстве состояний. При наличии полной информации о векторе состояния применяется модальный регулятор в совокупности с модальным анализатором на входе и модальным синтезатором на выходе для синтеза реального вектора управления. Если некоторые переменные состояния невозможно измерить, используются регуляторы с наблюдателями, восстанавливающими переменные состояния объекта.

Микропроцессорные устройства. Применение микропроцессоров (МП) позволило создать новый класс вычислительной техники - микропроцессорные системы, обобщенная логическая структура которых приведена на рисунке 3.3.

Центральное место в этой структуре занимает микропроцессор, который выполняет арифметические и логические операции над данными, осуществляет программное управление процессом обработки информации, организует взаимодействие всех устройств, входящих в систему. Работа МП происходит под воздействием сигналов схемы синхронизации и начальной установки, часто выполняемой в виде отдельного кристалла.

Показанный на рисунке 3.3 МП может представлять собой или однокристальный МП с фиксированной системой команд или многокристальный МП с микропрограммным управлением.

Представленная структура отражает магистрально-модульный принцип организации микропроцессорных устройств и систем. Отдельные блоки являются функционально законченными модулями со своими встроенными схемами управления, выполненными в виде одного или нескольких кристаллов БИС или СБИС. Межмодульные связи и обмен информацией между модулями осуществляются посредством коллективных шин (магистралей), к которым имеют доступ все основные модули системы. В каждый данный момент времени возможен обмен информацией только между двумя модулями системы.

Магистральный принцип построения сопряжения модулей (интерфейс ЭВМ) предполагает наличие информационно-логической совместимости модулей, которая реализуется путем использования единых способов представления информации, алгоритма управления обменом, форматов команд и способа синхронизации.

Для большинства микропроцессоров характерна трехшинная структура, содержащая шину адреса (ША), двунаправленную шину данных (ШД) и шину управления (ШУ). Как видно из рисунка 3.3, типовая структура МП-системы предполагает наличие общего сопряжения для модулей памяти (постоянных и оперативных запоминающих устройств) и периферийных устройств (устройств ввода-вывода).

Рисунок 3.3- Обобщенная структура МП системы

В качестве периферийных устройств в МП-системах используются устройства ввода с клавиатуры и различных датчиков, вывода на дисплеи, ввода-вывода на сетевые карты, модемы, диски и т.п.

Периферийное устройство подсоединяется к шинам МП не непосредственно, а через программируемый периферийный адаптер (ППА) или программируемый связной адаптер (ПСА), обслуживающие периферийные устройства соответственно с передачей информации параллельным или последовательным кодом. Наличие программно настраиваемых адаптеров делает весьма гибкой и функционально богатой систему ввода-вывода информации в МП-системе.

Постоянное запоминающее устройство (ПЗУ) хранит системные программы, необходимые для управления процессом обработки. В оперативном запоминающем устройстве (ОЗУ) хранятся прикладные программы, данные и результаты вычислений.

Работа МП синхронизируется тактовыми сигналами CLK, поступающими на его входы от генератора синхронизации. Схема начальной установки вырабатывает сигнал RESET (сброса) микропроцессора на основе анализа напряжений на выходе блока питания или при принудительной остановке работы МПС с ее клавиатуры.

В состав этих МПС, как правило, входят:

- шинный контролер для сопряжения устройств с системной шиной по параллельному интерфейсу;

- адаптер последовательного интерфейса для построения многопроцессорных систем или сопряжения источников и приемников сигналов, не увеличивающих нагрузку на системный интерфейс;

- специализированный процессор арифметической обработки сигналов (сопроцессор);

- ПЗУ команд и констант;

- ОЗУ операндов.

Для обеспечения работы МПС к их системному интерфейсу можно подключать устройства специализированной обработки арифметических алгоритмов, таких как быстрое преобразование Фурье, и устройства обработки аналоговых сигналов.

В состав таких устройств обработки аналоговых сигналов входят:

-аналого-цифровые (АЦП) и цифроаналоговые (ЦАП) преобразователи, обеспечивающие непосредственное сопряжение цифрового устройства обработки с аналоговыми сигналами датчиков и приемников;

- система памяти ПЗУ и ОЗУ;

- буферы данных, используемые для временного хранения (буферизации) данных при передаче между устройствами;

- МП, предназначенный для цифровой обработки аналоговых сигналов.

В рассматриваемых структурах МПС реализуются три способа организации (обслуживания) передачи информации:

1) программно-управляемая передача, инициируемая процессором;

2) программно-управляющая передача, инициируемая запросом прерывания от периферийного устройства;

3) прямой доступ к памяти (ПДП).

При первом способе передача инициируется самим процессором, а при втором - запросом прерывания от периферийного устройства.

При программно-управляемой передаче данных МП на все время этой операции отвлекается от выполнения основной программы, что ведет к снижению производительности МП-системы. Кроме того, скорость передачи данных через МП может оказаться недостаточной для работы с высокоскоростными внешними устройствами.

Прямым доступом к памяти называется способ обмена данными, обеспечиваюший автономно от МП установление связи и передачу данных между ОЗУ и внешним устройством.

Прямой доступ к памяти, повышая предельную скорость ввода-вывода информации и общую производительность МП-системы, делает ее более приспособленной для работы в системах реального времени. Прямым доступом к памяти управляет контролер ПДП, выполяющий следующие функции:

- управление инициируемой процессором или ПУ передачей данных между ОЗУ и ПУ;

- задание размера блока данных, который подлежит передаче, и области памяти, используемой при передаче;

- формирование адресов ячеек ОЗУ, участвующих в передаче;

- подсчет числа байт, передаваемых через интерфейс, и определение момента завершения заданной операции ввода-вывода.

Промышленные контроллеры. Промышленный контроллер — управляющее устройство (контроллер от англ. control — управлять), применяемое в промышленности и других отраслях по условию применения и задачам, близким к промышленным (например, на транспорте). Применяется для автоматизации технологических процессов, в быту — для управления климатом и др.

Широкий термин, охватывающий множество возможных реализаций:

- программируемые логические контроллеры и близко примыкающие к ним программируемые интеллектуальные реле;

- встроенные электронные контроллеры;

Устройство управления на основе механических, гидравлических, пневматических, электрических и электронных схем, созданные до внедрения в системы автоматизации вычислительной техники; сохраняются благодаря тому, что оптимально решают некоторые частные задачи управления в конкретных устройствах, например контроллер электрического двигателя.

Часто промышленные контролеры изготавливаются для конкретного технологического процесса в соответствии с требованиями заказчика.

Промышленные контроллеры совместимы с разнообразными датчиками и исполнительными механизмами, осуществляют управление техпроцессами по различным законам регулирования.

В случае необходимости контроллеры можно подключить к компьютеру или создать сеть контроллеров. Модели промышленных контроллеров могут быть одно- и многоканальные с входами и выходами разного типа с индивидуальной логикой управления. Входы могут быть аналоговыми или дискретными, а выходы ключевыми или аналоговыми.

К достоинствам промышленных контроллеров можно отнести

- почти полное исключение влияния человеческого фактора на технологический процесс;

- уменьшение расходов сырья;

- улучшение качества исходного продукта;

- относительно низкая стоимость аппаратных средств ( в зависимости от типа контроллера);

- возможность интегрирования устройства различных производителей в одну систему, за счет использования открытых протоколов;

- минимальные затраты времени и средств на создание системы за счет простоты программирования и широкого спектра программного обеспечения;

-упрощение доступа к данным технологических процессов стороны систем управления предприятием как следствие простой интеграции с системами управления более высокого уровня;

- любая логика управления, в зависимости от требования заказчика;

- индивидуальный дизайн внешней панели, различные варианты корпусов, питания и типов индикаций.

Промышленные контроллеры можно разделить на:

- контроллеры встречающиеся в электрических, механических и электронных схемах, в частности в устройствах управления разработанных до внедрения в системы автоматизации вычислительной техники;

- промышленные контроллеры, основывающиеся на базе промышленного компьютера, сходного с персональными компьютером, но подготовленного для работы в промышленных условиях;

- программируемые логические контроллеры

- встроенные контроллеры и микроконтроллеры в том числе

Одной из разновидностей промышленных контроллеров являются контроллеры с заказным программированием. Благодаря отсутствию ненужных функций заказные контроллеры имеют минимально возможную стоимость и могут быть использованы при серийном производстве изделий. Применение открытых архитектур на базе РС-совместимой платформы, быстро и успешно развивающихся на сегодняшний день, позволяет применять контроллеры с заказным программированием там, где раньше использовались обычные программируемые логические контроллеры.

Дата добавления: 2015-05-26; просмотров: 1429;