Промышленные процессы термической переработки нефти и нефтяных фракций

2.2.1.Термический крекинг

Процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое "бензинопроизводящее" значение. В последнее время этот процесс используется для термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля( сырья для последующего получения технического углерода (сажи)).

В качестве сырья установки термического крекинга предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

При термическом крекинге за счет преимущественного протекания реакций дегидроконденсации парафино-нафтеновых углеводородов оьбразуются арены. Образующиеся при крекинге, а также содержащиеся в исходном сырье арены, подвергаются дальнейшей ароматизации.

Основными целевыми продуктами термического крекинга дистиллятного сырья являются термогазойль (фракция 200-480 °С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничиваются коксуемость, зольность и содержание смолисто-асфальтеновых веществ.

Термический крекинг дистиллятного сырья по технологическому оформлению установки практически мало чем отличаются от своих предшественников — установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензинопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению.

Ранее было установлено, что при однократном крекинге не удается достичь требуемой глубины термолиза тяжелого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Поэтому большим достижением в совершенствовании их технологии являлась разработка двухпечных систем термического крекинга, в которых в одной из печей проводят мягкий крекинг легко крекируемого исходного сырья, а во второй — жесткий крекинг более термостойких средних фракций термолиза.

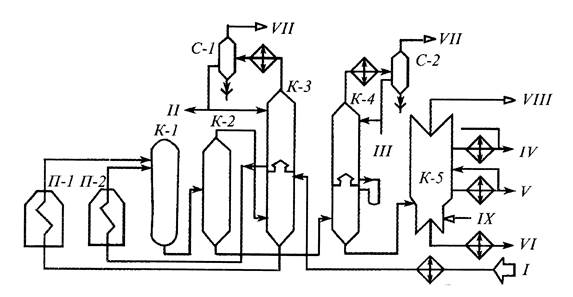

На рис. 4 представлена принципиальная технологическая схема установки термического крекинга дистиллятного сырья, которая используется для производства вакуумного термогазойля.

Исходное сырье после нагрева в теплообменниках подают в нижнюю секцию колонны К-3. Эта колонна разделена на две секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого сырья, отбираемые соответственно с низа колонны, а легкого сырья из аккумулятора К-3, подают в змеевики трубчатых печей. В печь П-1 подают тяжелое сырье, где оно нагревается до 500оС, а легкое сырье направляют в печь П-2 где нагревают до температуры 550 °С и далее два потока направляют для углубления крекинга в выносную реакционную камеру К-1.

Рисунок – 4 Принципиальная технологическая схема установки термического крекинга дистиллятного сырья.

I – сырье, II – бензиновая фракция на стабилизацию, III – тяжелая бензиновая фракция из К-4, IV – вакуумный погон, V – термогазойль, VI – крекинг остаток, VII – газы на ГФУ, VIII – газы и водяной парк вакуум - системе, IX – водяной пар.

Из камеры К-1 продукты крекинга затем подают в испаритель высокого давления К-2, а крекинг-остаток и термогазойль через редукционный клапан направляют в испаритель низкого давления К-4. Газы и пары бензино-керосиновых фракций направляют в колонну К-3.

С верха К-3 и К-4 уходящие газы и пары бензиновой фракции охлаждают в конденсаторе-холодильнике и подают в газосепараторы С-1 и С-2. Газы подают на разделение на газофракционирующую установку(ГФУ), а основное количество бензиновой фракции отправляют на стабилизацию.

Крекинг-остаток, выводимый гудрона получено, % масс.: 5 – газ, 1.3 – головка стабилизации бензина, 20.1 – фракция стабильного бензина, 52.6 – термогазойль, 19.9 – крекинг остаток, 1.1 – потери.

2.2.2. Висбрекинг

Ввиду того, что получаемый гудрон, особенно в процессе глубоковакуумной перегонки, непосредственно не может быть использован как котельное топливо из-за высокой вязкости. При получении из гудронов товарного котельного топлива требуется использовать большое количество дистиллятных разбавителей, что сводит практически на нет достигнутое вакуумной перегонкой углубление переработки нефти.

Одним из способов неглубокой переработки гудронов является висбрекинг, который позволяет существенно понизить вязкость. Использование висбрекинга позволяет сократить расход разбавителя на 20-25 % масс.

Чаще всего сырьем для висбрекинга является гудрон, но возможна и переработка тяжелых нефтей, мазутов, даже асфальтов процессов деасфальтизации. Висбрекинг проводят в менее жестких условиях, чем термокрекинг, ввиду того, что перерабатывают более тяжелое сырье, которое легче крекируется. При этом допускаемая глубина крекинга ограничивается началом коксообразования (температура 440-500°С, давление 1,4-3,5 МПа).

В нашей стране и за рубежом определились два основных направления в развитии висбрекинга. Это "печной" (или висбрекинг в печи с сокинг-секцией), в котором высокая температура (480-500 °С) сочетается с коротким временем пребывания (1,5-2 мин). Второе направление — висбрекинг с выносной реакционной камерой.

В висбрекинге с выносной реакционной камерой требуемая степень конверсии достигается при более мягком температурном режиме (430-450 °С) и длительном времени пребывания (10-15 мин). Этот висбрекинг более экономичен, так как при одной и той же степени конверсии тепловая нагрузка на печь ниже. При "печном" крекинге получается более стабильный крекинг-остаток с меньшим выходом газа и бензина, но зато с повышенным выходом газойлевых фракций.

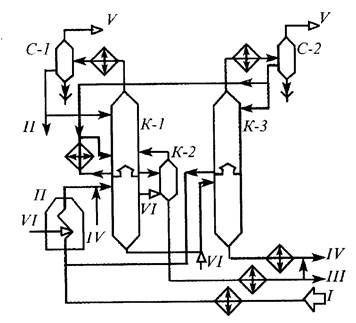

На рис. 5 приведена принципиальная технологическая схема типовой установки печного висбрекинга производительностью 1 млн т гудрона.

Рисунок – 5 Принципиальная технологическая схема установки висбрекинга гудрона

I – сырье, II – бензин на стабилизацию, III – керосино - газойлевая фракция, IV – висбрекинг остаток, V – газы на ГФУ, VI – водяной пар.

Гудрон (или остаточное сырье) прокачивают через теплообменники, где нагревают за счет тепла отходящих продуктов до температуры 300°С и направляют в нагревательно-реакционные змеевики параллельно работающих печей. Продукты висбрекинга выводят из печей при температуре 500 °С и охлаждают подачей квенчинга (висбрекинг остатка) до температуры 430 °С и направляют в нижнюю секцию ректификационной колонны К-1. Парогазовую смесь отводят с верха этой колонны, которую после охлаждения и конденсации в конденсаторах-холодильниках подают в газосепаратор С-1, где разделяют на газ, воду и бензиновую фракцию. Часть бензина используют для орошения верха К-1. Основное количество направляют на стабилизацию.

Фракцию легкого газойля (200-350°С) из аккумулятора К-1 через отпарную колонну К-2 выводят и после охлаждения в холодильниках направляют на смешение с висбрекинг-остатком или выводят с установки. Определенная часть легкого газойля используют для создания промежуточного циркуляционного орошения колонны К-1.

Высококипящий остаток из К-1 поступает самотеком в колонну К-3. За счет снижения давления с 0,4 до 0,1-0,05 МПа и подачи водяного пара в переток из К-1 в К-3 происходит отпарка легких фракций.

С верха К-3 выводится парогазовая смесь, после охлаждения и конденсации поступает в газосепаратор С-2. Газы из него направляют к форсункам печей, а легкую флегму возвращают в колонну К-1.

Тяжелую флегму из аккумулятора К-3 выводят и смешивают с исходным гудроном, направляемым в печи. С низа К-3 выводят остаток висбрекинга и после охлаждения в теплообменниках и холодильниках откачивают с установки.

Чтобы избежать закоксовывание реакционных змеевиков печей в них предусматривают подачу турбулизатора — водяного пара на участке, где температура потока достигает выше 430°С.

В результате висбрекинга гудрона западносибирской нефти получается, % масс.: 3.7 – газ, 2.5 – голова стабилизации бензина, 12 – бензиновая фракция, 81.3 – висбрекинг остаток + фракция легкого газойля, 0.5 – потери.

Дата добавления: 2015-05-26; просмотров: 1494;