Монтаж ферм и покрытий из стального профилированного настила

Подготовка фермы к монтажу состоит из следующих операций: укрупнительной сборки, обустройства люльками, лестницами и расчалками, строповки, подъема в зону установки, разворота при помощи расчалок поперек пролета, временного крепления с использованием кондукторов, расчалок, распорок между фермами и оттяжек. Положение фермы выверяют по положению осевых рисок на торцах фермы.

В зависимости от их массы и длины фермы поднимают при помощи траверс одним или двумя кранами. Строповку ферм производят только в узлах верхнего пояса, чтобы в стержнях не возникали изгибающие усилия; фермы стропят в четырех точках траверсами с полуавтоматическими захватами дистанционного управления. При больших монтажных нагрузках производят временное усиление элементов деревянными пластинами или металлическими трубами. Первую поднимаемую ферму разворачивают при помощи оттяжек в проектное положение на высоте 0,5...0,7 м над верхом колонн, опускают на монтажные столики, приваренные к колоннам, временно закрепляют на болтах, выверяют и осуществляют окончательное крепление. При подъеме во избежание раскачивания, ее поддерживают четырьмя гибкими оттяжками.

После установки и закрепления первой фермы и раскрепления ее четырьмя растяжками устанавливают вторую, которую связывают с первой при помощи прогонов, связей и распорок, они все вместе образуют жесткую пространственную систему. На колоннах средних рядов ферму дополнительно соединяют болтами с фермами рядом смонтированного пролета.

При схемах здания со стропильными и подстропильными фермами последние имеют длину 11,75 м и их устанавливают на колонны с зазорами в 25 см. В этом зазоре устанавливают надколонник, на который будет опираться стропильная ферма покрытия.

Покрытия из стального профилированного настила применяют в зданиях с металлическим и железобетонным каркасом для облегчения его массы, а также при монтаже покрытий крупными блоками. На монтаж могут поступать утепленные панели профилированного настила заводского изготовления.

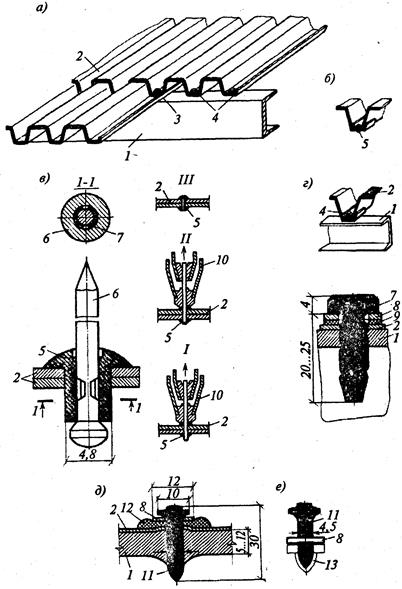

Стальной профилированный настил - это панель из оцинкованного, а затем покрытого антикоррозионным слоем стального листа длиной 3...12 м, толщиной 0,8... 1 мм с продольными гофрами высотой 60, 79 мм и более. Ширина листов настила 680...845 мм, длина кратна трем - 6, 9 и 12 м и назначается проектом в соответствии с расположением прогонов ферм (рис. 17.2).

Листы укрупняют в карты на горизонтальных стендах, оборудованных выверенными по размерам карт упорами, и соединяют между собой комбинированными заклепками или контактной точечной сваркой. После раскладки листов ручной электродрелью просверливают отверстия для заклепок в местах соединения листов в волне нахлестки. Отверстия сверлят в соответствии с проектом, обычно через 50...60 см. В просверленные отверстия устанавливают заклепки, соединяя, таким образом листы в единую карту нужного размера.

| Рис. 17.2. Покрытие из стального профилированного настила: а - схема покрытия; б - соединение листов настила комбинированной заклепкой; в - последовательность ус-тановки заклепки; г – креп-ление настила самонарезаю-щим винтом; д - крепление настила дюбелем; е - дюбель; 1 - стальной про-гон; 2 - настил; 3 – сое-динение настила с прогоном самонарезающим винтом в месте стыка; 4 - то же, в промежутках (пазах) нас-тила; 5 - заклепка из алю-миниевого сплава; 6 – стальной стержень; 7 – са-монарезающий винт; 8 - стальная шайба; 9 – уплот-нительная шайба; 10 – инструмент для постановки заклепок; 11 - дюбель; 12 - полиэтиленовая прокладка; 13 - полиэтиленовый наконечник Покрытия из профили-рованного настила нецеле-сообразно монтировать поэлементным (полистовым) |

способом из-за большой трудоемкости - весь объем работ приходится выполнять на высоте. Чаще монтируют покрытия картами указанных выше размеров. Собранные карты монтируют по ходу монтажа конструкций покрытия (вслед за монтажем колонн и подкрановых балок). Стенд, на котором собираются карты покрытия, переставляют по необходимости краном на новые стоянки.

Карту стропят согласно схеме строповки и в зависимости от размера карты поднимают краном и подают к месту укладки. Настил в виде листов или предварительно укрупненных карт размером 6х6, 6х12, 12х12 м укладывают на прогоны кровли или блока покрытия. Прогоны покрытия устанавливают по узлам ферм, а при применении ферм из прямоугольных замкнутых профилей — непосредственно на верхние пояса ферм. Положение карт профилированного настила подгоняют по рискам разметки мест укладки.

Карту стропят согласно схеме строповки и в зависимости от размера карты поднимают краном и подают к месту укладки. Настил в виде листов или предварительно укрупненных карт размером 6х6, 6х12, 12х12 м укладывают на прогоны кровли или блока покрытия. Прогоны покрытия устанавливают по узлам ферм, а при применении ферм из прямоугольных замкнутых профилей — непосредственно на верхние пояса ферм. Положение карт профилированного настила подгоняют по рискам разметки мест укладки.

Карты крепят к прогонам самонарезающимися оцинкованными винтами, реже дюбелями и электрозаклепками. Для крепления настилов покрытия к прогону в них предварительно при помощи электроинструмента просверливают сквозные отверстия диаметром 5,5 мм, затем в эти отверстия заворачивают при помощи гайковерта самонарезающиеся винты диаметром 6 мм с постановкой под головку пластмассовой или стальной шайбы.

Для комбинированных заклепок (которые применяют для соединения листов покрытия между собой) в листах также просверливают отверстия диаметром 5 мм, ставят в отверстия заклепки, опуская их головкой стального стержня вниз, а головкой алюминиевой заклепки вверх. Клепку выполняют пневмогидравлическим пистолетом или специальными рычажными клещами. При клепке головку заклепки прижимают вниз и захваченный стальной стержень с усилием вытягивают вверх. При вытяжке стержня его головка сминает нижнюю цилиндрическую часть заклепки, при этом образуется нижняя головка заклепки. Как только завершается образование нижней головки заклепки, металлический стержень обламывается в зауженном сечении и его верхняя часть выдергивается из заклепки.

Стальной профилированный настил применяют при монтаже покрытий крупными блоками, собираемыми на конвейере. В этом случае по настилу, при сборке в готовые карты, наносят пароизоляцию, укладывают слой утеплителя, наклеивают гидроизоляционный ковер.

Очень редко используют сборный железобетон для устройства покрытия. В этом случае плиты покрытия укладывают симметрично по направлению от опорных узлов к коньку. При наличии фонаря первоначально плиты монтируют по ферме, а затем по фонарю от конька к краям.

5. Сварные соединения металлических конструкций

Монтажные соединения стальных конструкций бывают сварные, на болтах и особо ответственные - на заклепках. При необходимости, стальные конструкции соединяют с железобетонными, приваривая соединительные элементы к закладным деталям железобетонных конструкций или соединения выполняют на болтах.

Сварные соединения применяют при жестком соединении несущих конструкций и при необходимости иметь плотное, водогазонепроницаемое соединение элементов. К таким конструкциям относятся листовые конструкции кожухов доменных печей, пылеуловителей, резервуаров, газгольдеров. К жестким соединениям относятся стыки колонн между собой, колонн и подкрановых балок, колонн и стропильных ферм.

Сварные соединения монтажных элементов первоначально скрепляют между собой грубыми монтажными болтами, а поскольку полученной прочности недостаточно по расчету на прочность, элементы между собой сваривают. В зависимости от вида соединяемых конструкций элементы могут свариваться непосредственно или при помощи дополнительных стыковых накладок.

Стыки колонн. Колонны высотой 18 м и более перед транспортированием членят на отправочные элементы, исходя из габаритов транспортных средств. При монтаже эти части колонн соединяют вместе, сварка может выполняться непосредственно или при помощи стальных накладок, которые устанавливают на болтах и приваривают к соединяемым элементам. Стыки колонн одноэтажных промышленных зданий делают обычно в надкрановой части выше подкрановых балок. Фрезерованные торцы надкрановой и основной частей колонны стыкуют между собой и сваривают по плоскости стыка. Для большей жесткости обе части соединяют между собой стыковой листовой накладкой.

Соединение подкрановых балок с колоннами. Подкрановая балка опирается ребром вертикального листа непосредственно на опорную плиту колонны и соединяется с ней на болтах. Дополнительно подкрановую балку прикрепляют к надкрановой части колонны тормозными конструкциями, которые присоединяют к колоннам и балкам на болтах и дополнительно проваривают протяженным швом.

Соединение ферм с колоннами. При шарнирном опирании фермы на колонну верхний пояс фермы прикрепляют к колонне, соединяя фасонку болтами и монтажным сварным швом к пластинам, приваренным к колонне. В жестком соединении фермы с оголовком колонны в узле сопряжения дополнительно ставят стыковую накладку, которая соединяется с опорной плитой оголовка колонны и поясом фермы болтами и на сварке. Нижний пояс фермы фасонкой опирают на монтажный столик и прикрепляют к колонне болтами и сваркой.

Контроль качества сварных соединений. Сварные швы проверяют внешним осмотром, выявляя неровности по высоте и ширине, непровар, подрезы, трещины, крупные поры. По внешнему виду сварные швы должны иметь гладкую или мелкочешуйчатую поверхность, наплавленный металл должен быть плотным по всей длине шва. Допускаемые отклонения в размерах сечений сварных швов и дефекты сварки не должны превышать значений, указанных в соответствующих стандартах.

Контроль качества сварных соединений. Сварные швы проверяют внешним осмотром, выявляя неровности по высоте и ширине, непровар, подрезы, трещины, крупные поры. По внешнему виду сварные швы должны иметь гладкую или мелкочешуйчатую поверхность, наплавленный металл должен быть плотным по всей длине шва. Допускаемые отклонения в размерах сечений сварных швов и дефекты сварки не должны превышать значений, указанных в соответствующих стандартах.

Для контроля механических свойств наплавленного металла и прочности сварных соединений сваривают пробные соединения, из которых вырезают образцы для испытаний. Испытания проводят на предел прочности, твердость, относительное удлинение и т. д. Для проверки качества сварки применяют просвечивание на пленку рентгеновским и γ-излучением, нашли применение ультразвуковые дефектоскопы.

Дефекты в сварных швах устраняют следующими способами: перерывы швов и кратеры заваривают; швы с трещинами, непроварами и другими дефектами удаляют и заваривают вновь; подрезы основного металла зачищают и заваривают, обеспечивая плавный переход от наплавленного металла к основному.

6. Болтовые соединения металлических конструкций

Болтовые соединения стальных конструкций в зависимости от конструктивного решения соединения и воспринимаемых нагрузок выполняют на болтах грубой, нормальной и повышенной точности и на высокопрочных болтах. Болты грубой и нормальной точности не применяют в соединениях, работающих на срез.

Отверстия под такие соединения сверлят или продавливают. Диаметр отверстия больше диаметра болта на 2...3 мм, что значительно упрощает сборку соединений. Но при этом значительно возрастает деформативность соединения, поэтому болты грубой и нормальной точности применяют для фиксации соединений непосредственного опирания одного элемента на другой, в узлах передачи усилий через опорный столик, в виде планок, а также во фланцевых соединениях.

Соединения на болтах повышенной точности применяют вместо заклепок в труднодоступных местах, где практически невозможно ставить заклепки. Диаметр отверстия в соединениях на таких болтах может быть больше диаметра болтов не более, чем на 0,3 мм. Минусовой допуск для отверстий не допускается. Болты в таких точных отверстиях сидят плотно и хорошо воспринимают сдвигающие силы.

Соединения на высокопрочных болтах сочетают в себе простоту установки, высокую несущую способность и малую деформативность. Они сдвигоустойчивы и могут заменять заклепки и болты повышенной прочности практически во всех случаях.

Сборка болтовых соединений на монтажной площадке включает следующие операции:

■ подготовка стыкуемых поверхностей;

■ совмещение отверстий под болты;

■ стяжка пакета соединяемых элементов стыка;

■ рассверловка отверстий до проектного диаметра и установка постоянных болтов.

Подготовка стыкуемых поверхностей заключается в очистке их от ржавчины, грязи, масла, пыли, выправлении неровностей. Спиливают или срубают заусеницы на кромках деталей и отверстий.

Совмещение отверстий всех соединяемых элементов достигают при помощи проходных оправок, диаметр которых немного меньше диаметра отверстия. Оправку забивают в отверстия, благодаря этому они совмещаются. Стяжка должна обеспечить необходимую плотность пакета соединяемых элементов. Пакет стягивают временными или постоянными сборочными болтами; после затяжки очередного болта дополнительно подтягивают предыдущий. Необходимую плотность собираемого пакета можно обеспечить при установке болтов в следующем порядке: первый болт ставится в центре, последующие - равномерно от середины к краям поля.

Установка постоянных болтов начинается после выверки конструкции. Болты ставят в той же последовательности, что и при стяжке пакета. Длины и диаметры болтов оговариваются проектом.

Гайки высокопрочных болтов затягивают тарировочным ключом, позволяющим контролировать и регулировать силу натяжения болтов. Для того чтобы болты выдерживали большие усилия затяжки, их изготовляют из специальных сталей и подвергают термической обработке. Болты позволяют иметь более плотное и монолитное соединение. Под действием сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Окончательно высокопрочные болты затягивают на проектное усилие после проверки геометрических размеров собранных конструкций. Заданное натяжение, болтов обеспечивается одним из следующих способов регулирования усилий: по углу поворота гайки; по осевому натяжению болта; по моменту закручивания ключом индикаторного типа; по числу ударов гайковерта.

Нормативные требования к монтажу стальных конструкций приведены в разделе 4СНиП 3.03.01-87« НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ»

Лекция 18.

Производство кровельных, защитных и отделочных работ.

Дата добавления: 2015-05-21; просмотров: 1187;