Предупреждение потерь сыпучих грузов при перевозке

Вопросы:

1. Меры предупреждения потерь сыпучих грузов при перевозке

Литература:

1. Перепон В.П. «Организация перевозок грузов». Маршрут 2003 г. (стр. 323)

2. Лекции «Грузоведение»

При перевозке сыпучих грузов грузоотправитель обязан принять меры, исключающие потери груза, загрязнение окружающей среды и железнодорожного пути.

Все потери можно разделить на три вида: течь груза в конструктивные зазоры и неплотности кузова вагона; выдувание мелких фракций воздушным потоком, обтекающим движущийся поезд; осыпание груза, размещенного выше бортов. Эти потери возрастают при увеличении скорости движения поезда.

При перевозке каменного угля мелких фракций, коксовой мелочи, концентратов руд черных и цветных металлов, минеральных удобрений и торфа потери изменяются от 1,5 до 5,5 т на один вагон. Помимо материального ущерба при потерях грузов происходит загрязнение железнодорожного пути и окружающей среды.

Загрязнение балласта концентратами руд цветных металлов, железорудными концентратами нарушает надежную работу электрических рельсовых цепей и автоблокировки, вызывает задержки в движении поездов. Проникновение пылевидных частиц, отличающихся абразивносгью, в движущиеся части подвижного состава вызывает его преждевременный износ и выход из строя. В результате загрязнения пути создаются антисанитарные условия для пассажиров, нарушаются требования охраны труда для работников, связанных с движением поездов. Избежать или снизить до минимума потери сыпучих грузов возможно путем совершенствования, контейнеризации и пакетизации перевозок, широкого применения специализированного подвижного состава (хопперов-минераловозов, цементовозов, специальных цистерн).

При перевозке сыпучих грузов в открытом подвижном составе грузоотправитель обязан принять все необходимые меры, предотвращающие выдувание мелких частиц при перевозке, течь груза и осыпание его при погрузке с «шапкой».

Разравнивание поверхности груза.Потери сыпучих грузов от выдувания можно сократить на 15—20%, если при погрузке разравнивать их поверхность. Для этого необходимо под загрузочным бункером установить металлический разравниватель из листовой стали, имеющий в сечении контур трапеции или сегмента. При продвижении полувагона под бункером разравниватель, как скребок, планирует поверхность сыпучего груза и придает «шапке» трапецеидальную или сегментную форму.

Уплотнение поверхности груза.Для формирования оптимальной высоты погрузки, разравнивания поверхности и уплотнения сыпучего груза, погруженного выше уровня бортов был разработан способ статического уплотнения, основанный на применении специальных катков-уплотнителей. Этот способ получил широкое распространение на углепогрузочных предприятиях.

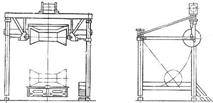

Рабочим органом установки является каток-уплотнитель, который изготовляют из листовой прокатной стали. Его форма обусловлена требованиями, предъявляемыми к конфигурации верхней части штабеля груза при перевозке по железной дороге с высокими скоростями движения поездов.

Каток состоит из цилиндрической части, конусных концов с углами откоса 20—25о к образующей цилиндра, неподвижной оси, на которой крепится барабан катка. Оптимальную массу катка и диаметр определяют из условий прохождения его по поверхности груза, при которых образуется ровная поверхность при уплотнении. Для достижения необходимой массы катка его пустотелый барабан заполняют песком или бетонируют. Большие основания конусов закрывают днищами. Каток крепят к раме установки, состоящей из четырех опор, соединенных поверху балками по типу порталов, или непосредственно к бункерной эстакаде. Крепление осуществляется с помощью подвески5. Подъем катка в нерабочее положение и опускание его на поверхность «шапки» осуществляются с помощью 3—5-тонной самотормозящей лебедки с дистанционным управлением.

Рисунок – Установка для уплотнения груза статического действия

Для разравнивания и уплотнения легковесных сыпучих грузов используют установки вибростатического действия. Они отличаются от установок статического действия тем, что на раме подвески, состоящей из двух балок, кроме катка-уплотнителя, крепят плиту предварительного уплотнения и вибровозбудители. Чем больше частота вибрирования, тем сильнее меняются напряжения по глубине и тем существеннее фактор сжимаемости груза.

Рассмотрим технологический процесс разравнивания и уплотнения поверхности сыпучего груза, погруженного выше уровня бортов. При размещении установки на выходе груженых вагонов из-под погрузочных бункеров первый загруженный полувагон, находящийся в голове всей партии, подают с помощью маневровой лебедки под каток-уплотнитель, который опускают на поверхность груза и прокатывают, уплотняя груз до оптимальной высоты. Скорость продвижения полувагонов под установкой регламентируется временем загрузки последующего полувагона.

При подходе катка-уплотнителя к заднему торцовому борту каток приподнимают, после уплотнения груза по всей партии полувагонов каток-уплотнитель возвращают в нерабочее положение. Управление операциями подъема, опускания и регулирования высоты катка-уплотнителя осуществляется оператором с пульта дистанционного управления.

После уплотнения «шапка» груза приобретает обтекаемую форму, ровную по длине и ширине полувагона. Понижение высоты «шапки» при уплотнении катком достигается не только уплотнением груза, но и равномерным его распределением по всей поверхности полувагона — заполнением пустот вдоль бортов и у торцовых дверей.

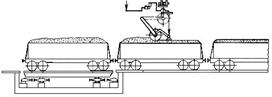

Применение защитных пленок.На основании теоретических и экспериментальных исследований разработан способ защиты сыпучих грузов от выдувания при перевозке с повышенными скоростями движения поездов. Способ заключается в равномерном распылении через форсунку жидких вяжущих смесей и образовании на поверхности груза достаточно прочной защитной пленки толщиной 2—5 мм, способной выдерживать ветровые и динамические нагрузки в процессе движения поезда. Данный способ в сочетании с предварительным разравниванием и уплотнением сыпучего груза, погруженного в вагон, полностью предотвращает потери его от выдувания при существующих и перспективных скоростях движения поездов.

В качестве исходных материалов для получения защитных пленок используют дешевые промышленные отходы и полупродукты химического производства. Наиболее перспективными в экономическом и технологическом отношениях являются отходы целлюлозно-бумажной и нефтеперерабатывающей промышленности, например концентрат барды жидкой (КБЖ), сульфат-лигнит и пек — остаточные продукты переработки древесины на предприятиях целлюлозно-бумажной промышленности.

Рисунок – Нанесение пленкообразующего материала

Предотвращение потерь от течи.Предотвратить потери сыпучего груза от течи в зазоры кузова вагона можно за счет:

- применения разового уплотнения зазоров кузова вагона специальными пастами на основе связующих материалов и наполнителей;

- модернизации кузова эксплуатируемых вагонов;

- строительства большегрузных полувагонов со сплошным цельнометаллическим кузовом;

- строительства специализированных вагонов;

- использования специальных контейнеров для перевозки сыпучей продукции.

Наиболее целесообразным средством для предотвращения потерь сыпучих грузов от просыпания в щели вагона является применение уплотнительных материалов на основе связующих материалов. В качестве продуктов для их получения используют латексы, битуминозные материалы, отходы целлюлозно-бумажной промышленности.

В целях предотвращения потерь при перевозке минеральных удобрений насыпью и в таре в крытых вагонах необходимо: специально подбирать вагоны с зазорами в полу, не превышающими 2—3 мм; на станциях массовой погрузки минеральных удобрений создавать специальные пункты подготовки вагонов под погрузку, обеспечивая их техническими средствами ремонта и необходимым количеством запасных частей; грузоотправителю перед погрузкой уплотнять зазоры кузова связующими материалами на основе отходов химического производства. Повышать сохранность минеральных удобрений, перевозимых в крытом вагоне в затаренном виде, можно за счет пакетирования груза с применением поддонов. При затаривании удобрений необходимо соблюдать установленные температурные и технологические режимы.

Для транспортировки минеральных и других строительных материалов все чаще применяют специальные контейнеры. Это позволяет значительно уменьшить потери груза, улучшить условия труда, комплексно механизировать погрузочно-разгрузочные операции, снизить простои транспортных средств и улучшить их использование по грузоподъемности и вместимости. Одним из перспективных направлений в контейнеризации перевозок сыпучих грузов является применение мягких контейнеров.

Торф является легковесным сыпучим грузом, который в процессе перевозки подвергается интенсивному выдуванию. В основном его перевозят в полувагонах. С целью лучшего использования грузоподъемности вагонов и сокращения потерь от выдувания перевозить торф необходимо только в полувагонах с нарощенными бортами высотой 900—1100 мм. После погрузки поверхность разравнивают и уплотняют. Для уплотнения торфа могут быть использованы катки-вибраторы, катки с регулируемым давлением. На уплотненную поверхность груза наносят глинисто-битумную пасту или защитную пленку на основе отходов химического производства. Перед погрузкой торфа зазоры кузова полувагона уплотняют пастами на основе связующих материалов по технологии, разработанной для сохранной перевозки сыпучих грузов. Аналогичные условия должны выполняться при подготовке вагонов под погрузку и перевозку технологической щепы и других легковесных грузов, перевозимых на открытом подвижном составе.

Дата добавления: 2015-05-21; просмотров: 5331;