Основные поверхности токарного резца и его геометрические параметры

Токарный резец выбран в качестве представителя режущих инструментов, как наиболее простой.

Определения геометрических параметров токарного резца остаются справедливыми и для других типов режущих инструментов с учетом особенности их кинематических схем резца.

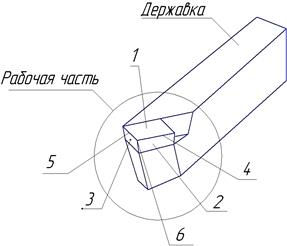

Токарный проходной резец состоит из рабочей части и державки (рис. 1.2).

Рабочая часть содержит режущие лезвия и образуется в процессе заточки (переточки) резца.

Державка служит для закрепления резца в резцедержателе станка.

Передняя поверхность– поверхность, по которой сходит стружка.

Главная задняя поверхностьобращена к обрабатываемой поверхности заготовки.

Вспомогательная задняя поверхностьобращена к обработанной поверхности заготовки.

Главная режущая кромка образуется пересечением передней и главной задней поверхности.

Вспомогательная режущая кромкаобразуется пересечением передней и вспомогательной задней поверхности.

Рис. 1.2. Токарный проходной резец:

1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка; 6 – вершина резца

Вершина резцаявляется сопряжением главной и вспомогательной кромки по радиусу или фаске.

По ГОСТ 25762–83 различают статические и кинематические углы токарного резца.

Статическиеуглы используются при разработке чертежа инструмента, при его заточке и контроле.

Кинематические углы резца образуются в процессе резания и зависят от параметров режима резания (главным образом – от величины подачи).

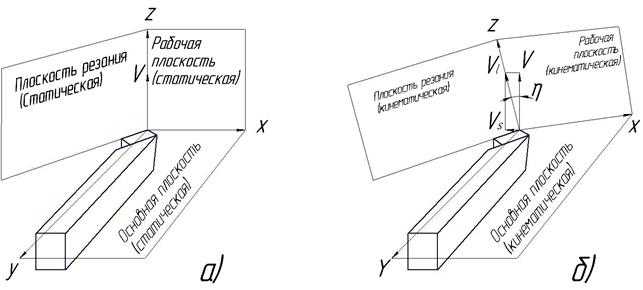

Статические углы токарного резца измеряются в статической системе координат, а кинематические – в кинематической системе координат.И статическая, и кинематическая системы координат связаны с кинематикой резца.

Статическая система координат – это прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости V главного движения (рис. 1.3а). Для резца, установленного по оси центров, ось z направлена вертикально вверх, оси x и y расположены в горизонтальной плоскости (рис. 1.3а); ось y направлена вдоль оси державки резца, ось x – вдоль направления подачи резца.

Для отсчета статических углов токарного резца (углов заточки) используют следующие статические координатные плоскости: основную плоскость, плоскость резания и рабочую плоскость (рис. 1.3а).

Основная плоскость – плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно вектору V скорости главного движения (плоскость OXY).

Плоскость резания – плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости.

Рабочая плоскость – плоскость, проходящая через векторы V скорости главного движения и Vs скорости движения подачи (плоскости OXZ).

Рис. 1.3. Статическая (а) и кинематическая (б) системы координат (η – угол скорости резания)

На рисунке 1.4 показаны статические углы токарного резца.

Главная секущая плоскость – плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость – плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

В главной секущей плоскости расположены:

· главный передний угол γ – угол между передней поверхностью и основной плоскостью. В зависимости от положения передней поверхности относительно основной плоскости различают положительный или отрицательный передний угол (рис. 1.4). Если же передняя поверхность совпадает с основной плоскостью, то передний угол равен нулю. На рисунке 1.4 показан положительный передний угол;

· главный задний угол α– угол между главной задней поверхностью и плоскостью резания;

· угол заострения β – угол между главной задней и передней поверхностью резца.

Из рисунка 1.4 следует:

γ + β + α = 900 (1.1)

Обычно задают углы γ и α, а угол β рассчитывают по формуле (1.1).

Во вспомогательной секущей плоскости измеряют вспомогательный задний угол α1– это угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

В основной плоскости измеряются углы в плане:

· главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и рабочей плоскостью;

· вспомогательный угол в плане φ1– угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью;

· угол при вершине в плане ε – угол между проекциями главной и вспомогательной режущими кромками на основную плоскость.

Рис. 1.4. Статические углы токарного резца:

N-N – главная секущая плоскость; N1-N1 – вспомогательная секущая плоскость

Из рисунка 1.4 следует:

φ + φ1 + ε = 180º. (1.2)

Обычно назначают углы φ и φ1, а угол ε определяют по формуле (1.2).

Угол наклона главной режущей кромки λ – угол, расположенный в плоскости резания между главной режущей кромкой и основной плоскостью. Угол λ может быть положительным, равным нулю и отрицательным. Угол λ равен нулю, если главная режущая кромка находится в основной плоскости. На рисунке 1.5б показан отрицательный угол наклона главной режущей кромки.

Рис. 1.5. Угол наклона главной режущей кромки λ токарного проходного резца [3]: a)λ>0, б)λ<0, в)λ = 0

Кинематические углы токарного резца образуются в процессе резания и зависят от параметров режима резания (главным образом – от величины подачи).

Кинематическая система координат – это прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно скорости Ve результирующего движения резания (рис. 1.3б).

Из рисунка 1.3б следует, что кинематическая система координат повернута относительно статической на угол η (угол скорости резания). Причем вращение осуществляется относительно оси y (на плоскости OXZ).

Таким образом, кинематические и статические углы токарного резца различаются только положением координатных плоскостей их отсчета. Определения же углов являются одинаковыми; только вместо слова «статический» употребляется слово «кинематический».

Ниже приведены некоторые наиболее важные определения.

Кинематическая основная плоскость – плоскость, перпендикулярная вектору скорости Ve результирующего движения резания.

Кинематическая плоскость резания – плоскость, касательная к главной режущей кромке и перпендикулярная кинематической основной плоскости.

Кинематический перпендикулярный угол γк – угол в кинематической главной секущей плоскости между передней поверхностью и кинематической основной плоскостью.

Кинематический задний передний угол αк – угол в кинематической главной секущей плоскости между главной задней поверхностью и кинематической плоскостью резания.

В процессе резания кинематический передний угол увеличивается, а кинематический задний угол уменьшается по сравнению со статическими углами (γк < γ; αk < α). Другие кинематические углы (углы, в плане, угол наклона главной режущей кромки) поменяются незначительно. Эти изменения углов при резании обычно не учитываются. Наибольшее изменение кинематических углов имеет место для упорного проходного резца. Так, при Y = 90º, λ = 0º

γк = γ + η1 , αк = α – η1 (1.3)

где η – кинематическая составляющая, равная углу скорости резания:

η = arctg  = arctg

= arctg  , (1.4)

, (1.4)

где Vs – скорость подачи, So – подача на оборот, D – диаметр рассматриваемой точки режущей кромки. При V ˃ Vs кинематическую составляющую можно полагать равной нулю. В этом случае

γк  γ, αк

γ, αк  α. (1.5)

α. (1.5)

Изменения кинематических углов по сравнению со статическими нужно учитывать, если скорость подачи Vs сравнима со скоростью главного движения V. Особенно опасно изменение кинематического заднего угла, т.к. он может стать равным нулю и даже отрицательным, что недопустимо. Так, например, при нарезании резьбы с крупным шагом или при сверлении отверстий малого диаметра заточку заднего угла необходимо производить с учетом кинематической составляющей.

Углы заточки проходных резцовстатические углы резцов называют также углами заточки, т.к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от свойств технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла γ равно 10º. Однако, если не происходит выкраивание режущей кромки, этот угол можно увеличить до 15…20º. Для упрочнения режущей кромки затачивают упрочняющую фаску f, шириной примерно равной толщине срезаемого слоя а, под углом γf = 0…–5º. На передней поверхности часто затачивают лунку для обеспечения завивания стружки. Задний угол α лежит в пределах 8…12º. Меньшие значения применяют для черновой обработки, большие – для чистовой. Главный угол в плане φ изменяется в пределах 30…90º. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол φ = 90º рекомендуется для обработки нежестких заготовок. Это ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки. Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10º, а иногда делают нулевым (для резцов с зачищающими режущими кромками). Угол наклона режущей кромки λ влияет на направление схода стружки и на прочность режущего клина. Угол λ изменяется в пределах ±5º. При положительных углах λ стружка сходит в направлении к обработанной поверхности. При отрицательных λ – в направлении к обрабатываемой поверхности.

Дата добавления: 2015-05-21; просмотров: 5033;