Влияние зазора (функционального параметра) в сопряжении поршень – цилиндр на эксплуатационные показатели компрессора 2АВ-8

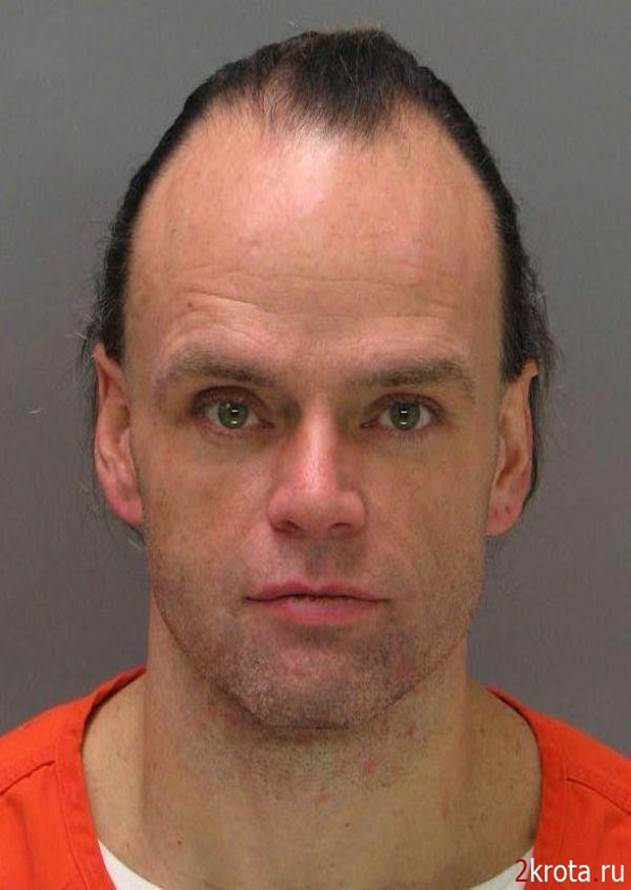

Информация для сведения: Физиогномика (греч. physiognomike или physiognomonike – наука о распознании природных задатков по физическим свойствам, от phýsis – природа, природные задатки и gnomonikós – сведущий, проницательный), в науке древности и некоторых позднейших эпох учение о необходимой связи между внешним обликом человека (и любого животного) и его характером. Физиогномика уходит корнями в традицию житейского опыта, с незапамятных времён откладывавшуюся в фольклоре, в преданиях разного рода знахарей, гадателей и т.п. Физиогномические наблюдения фиксировались в культурах Древнего Востока, получили в античную эпоху систематизированный вид, аналогичный структуре др. научных дисциплин того времени. Предметом классифицирующего описания становились пропорции лица и тела, характерные мины, жесты и позы, телесная конструкция и осанка. Например, лица, занимающиеся физиогномикой, считают, что квадратная форма лица обычно принадлежит суровому, мужественному, нередко бессердечному типу. Такие люди, как правило, тугодумы, часто грубы, настойчивы. Наиболее яркой чертой их характера является решительность. В общении они прямолинейны и откровенны. Обладают неутолимой жаждой успеха. Женщины с такой формой лица отличаются стремлением к доминированию. Круглая форма лица ассоциируется с добродушием, мягкостью, миролюбием. Нередко это гурманы, люди, любящие комфорт, хорошую компанию и не стремящиеся к славе. Полное, румяное лицо выражает либерализм, терпимость и расточительство. Тощее лицо свидетельствует об уме, интуиции, но эти люди более склонны к жестокости, чем к милосердию. Вытянутое, худое лицо указывает на смелость в мыслях, словах и действиях. Особенно информативным физиогномистами признается соотношение пропорций между черепом и лицом. Так, небольшое лицо с большим черепом отличает человека с развитыми умственными способностями, а маленький череп и большое лицо, наоборот, более свойственны людям практического склада характера.

Информация для сведения: Физиогномика (греч. physiognomike или physiognomonike – наука о распознании природных задатков по физическим свойствам, от phýsis – природа, природные задатки и gnomonikós – сведущий, проницательный), в науке древности и некоторых позднейших эпох учение о необходимой связи между внешним обликом человека (и любого животного) и его характером. Физиогномика уходит корнями в традицию житейского опыта, с незапамятных времён откладывавшуюся в фольклоре, в преданиях разного рода знахарей, гадателей и т.п. Физиогномические наблюдения фиксировались в культурах Древнего Востока, получили в античную эпоху систематизированный вид, аналогичный структуре др. научных дисциплин того времени. Предметом классифицирующего описания становились пропорции лица и тела, характерные мины, жесты и позы, телесная конструкция и осанка. Например, лица, занимающиеся физиогномикой, считают, что квадратная форма лица обычно принадлежит суровому, мужественному, нередко бессердечному типу. Такие люди, как правило, тугодумы, часто грубы, настойчивы. Наиболее яркой чертой их характера является решительность. В общении они прямолинейны и откровенны. Обладают неутолимой жаждой успеха. Женщины с такой формой лица отличаются стремлением к доминированию. Круглая форма лица ассоциируется с добродушием, мягкостью, миролюбием. Нередко это гурманы, люди, любящие комфорт, хорошую компанию и не стремящиеся к славе. Полное, румяное лицо выражает либерализм, терпимость и расточительство. Тощее лицо свидетельствует об уме, интуиции, но эти люди более склонны к жестокости, чем к милосердию. Вытянутое, худое лицо указывает на смелость в мыслях, словах и действиях. Особенно информативным физиогномистами признается соотношение пропорций между черепом и лицом. Так, небольшое лицо с большим черепом отличает человека с развитыми умственными способностями, а маленький череп и большое лицо, наоборот, более свойственны людям практического склада характера.

Влияние зазора (функционального параметра) в сопряжении поршень – цилиндр на эксплуатационные показатели компрессора 2АВ-8

| Эксплуатационный показатель или появляющийся дефект | Зазор, мм | Частота вращения коленчатого вала, мин-1 | Измерения эксплуатационного показателя |

| Удельная массовая производительность | 0,1 0,7 1,1 | 480-960 | Принята за 100% Уменьшилась на 10% » на 3-5% » на 20-25% » на 10-12% |

| Индикаторная мощность | 0,1 0,7 1,1 | 480-960 480-960 480-960 | Принята за 100% Уменьшилась на 2-3% » на 10-15% |

| Расход масла ХА | 0,1 0,7 0,9 | Расход масла 35 г/ч Увеличился до 170 г/ч » до 190 г/ч | |

| Стук поршня о зеркало цилиндра | 0,1 0,7 0,9-1,1 | 480-960 480-720 480-960 | Стука не наблюдалось Появление стука Значительный стук и ускоренное изнашивание цилиндра |

а также руководствоваться принципами предпочтительности и агрегатирования, так как в современных условиях без этого невозможно обеспечить высокое качество изделий и экономичность производства.

6. Для обеспечения взаимозаменяемости ответственных деталей по шероховатости, форме и расположению их поверхностей эти параметры следует выбирать так, чтобы износ деталей был минимальным, а эксплуатационные качества – оптимальными.

7. При конструировании необходимо учитывать возможность выбора для проверки точностных параметров деталей , сборочных единиц и изделия такой схемы измерения, которая не вносила бы дополнительных погрешностей и позволяла применять простые и надежные универсальные или существующие специальные измерительные средства.

Таким образом, разработка чертежей и технических требований с указанием точности размеров и других параметров деталей, сборочных единиц и изделий, обеспечивающих их высокое качество, является первой составной частью принципа взаимозаменяемости, выполняемой в процессе конструирования изделий. Для лучшей увязки конструктивных, технологических и метрологических требований и обеспечения возможности применения прогрессивной технологии изготовления деталей, сборки машин и приборов в разработке чертежей и технических условий обычно участвуют технологии и метрологии. Рабочий чертеж, в котором указаны точностные требования, является исходным и директивным документов, по которому проектируют и контролируют технологические процессы, а также проверяют точность деталей, составных частей и готовой продукции.

Исходные положения, используемые при производстве изделий.

1. Для соблюдения взаимозаменяемости необходимо при изготовлении деталей и сборке изделий строго выдерживать нормированную точность функциональных параметров.

2. Для создания большего запаса работоспособности машин для ответственных функциональных параметров целесообразно обеспечить выполнения условия

ТF>Tr,

где ТF – допуск параметра, устанавливаемый исходя из эксплуатационных требований; Tr – технологический допуск, обеспечиваемый при принятом технологическом процессе.

3. Большое значение для осуществления взаимозаменяемости и достижения высокого качества изделий имеют точность оборудования, инструмента и технологической оснастки, а также их профилактический контроль. Точность оборудования и оснастки должна быть несколько выше требуемой точности изготавливаемых деталей и составных частей, т.е. необходимо иметь запас точности.

4. Для ответственных деталей необходимо создавать оптимальное качество поверхности.

5. Для обеспечения взаимозаменяемости и высокого качества машин и других изделий необходимо, чтобы технологические и измерительные базы совпадали с конструктивными, т.е. нужно соблюдать принцип единства баз. Кроме того, схема измерения должна соответствовать схеме рабочих движений детали в механизме. Это требование удовлетворяется, например, при однопрофильном контроле зубчатых колес. Исходные положения, используемые при эксплуатации изделий.Важной составной частью осуществления принципа взаимозаменяемости, обусловливающего долговечную и экономичную работу изделий, является определение необходимого комплекта запасных частей (деталей и сборочных единиц), которое обеспечивали бы быстрою замену в процессе эксплуатации износившихся или поломанных деталей или сборочных единиц, сохраняя требуемую работоспособность машины в течении длительного времени. Для этого должен быть проведен анализ и выявлены «слабые места» изделия, т.е. найдены детали и сборочные единицы, в наибольшей мере подверженные износу и влияющие на эксплуатационные показатели. В процессе эксплуатации необходимо тщательно контролировать работу машины и особое внимание уделять наиболее «слабым» элементам.

Ремонт износившихся частей машин и других изделий целесообразно производить на специальных ремонтных заводах путем их замены годными частями.

Итак, для практического осуществления принципа функциональной взаимозаменяемости изделий необходима четкая система конструкторской, технологической, метрологической и эксплуатационной документации.

Особенно важно обеспечивать функциональную взаимозаменяемость деталей и изделий, получаемых безотходной технологией, при которой механическая обработка сведена к минимуму. Это увеличит эффективность безотходной технологии не только в отношении экономии материалов, но и резкого повышения производительности труда и качества продукции.

| <== предыдущая лекция | | | следующая лекция ==> |

| Задание 3. Составьте розыскные ориентировки. | | | Архитектура Windows 2000. |

Дата добавления: 2015-04-01; просмотров: 1572;