Конструкции податливых крепей горных выработок.

Металлические рамные конструкции крепей. Для крепления горизонтальных и наклонных капитальных выработок применяются следующие конструкции металлических крепей: арочная податливая трехзвенная (АП-3 и АКП-3) и пятизвенная (АКП-5); кольцевая податливая крепь КПК; арочная податливая крепь с обратным сводом конструкции Донгипрошахта; шатровая крепь с боковой податливостью конструкции Днепрогипрошахта; арочная трехшарнирная крепь КТШ конструкции Днепрогипрошахта; арочная (АЖК), кольцевая (КЖК) и трапециевидная (ТЖК) жесткие крепи. Для крепления сопряжений рекомендуется крепь КПА конструкции Донгипрошахта. Рассмотрим эти конструкции крепей.

Металлические рамные конструкции крепей. Для крепления горизонтальных и наклонных капитальных выработок применяются следующие конструкции металлических крепей: арочная податливая трехзвенная (АП-3 и АКП-3) и пятизвенная (АКП-5); кольцевая податливая крепь КПК; арочная податливая крепь с обратным сводом конструкции Донгипрошахта; шатровая крепь с боковой податливостью конструкции Днепрогипрошахта; арочная трехшарнирная крепь КТШ конструкции Днепрогипрошахта; арочная (АЖК), кольцевая (КЖК) и трапециевидная (ТЖК) жесткие крепи. Для крепления сопряжений рекомендуется крепь КПА конструкции Донгипрошахта. Рассмотрим эти конструкции крепей.

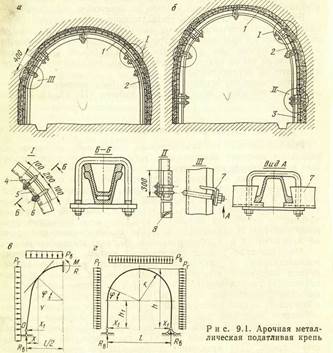

Арочные податливые трехзвенные крепи АП-3 и АКП-3 предназначены для крепления горизонтальных и наклонных горных выработок в породах средней устойчивости, а при соответствующем обосновании и в неустойчивых породах при смещениях кровли не свыше 300 мм. Крепь состоит из отдельных арок, устанавливаемых с интервалом 0,4—1,2 м и соединяемых между собой в трех местах металлическими стяжками. Пролеты между смежными арками перекрывают железобетонными, деревянными или металлическими решетчатыми затяжками.

Арка трехзвенной арочной крепи (рис. 9.1, а) состоит из верх-няка 1 и двух боковых стоек 2. Звенья арки 3 соединены между собой с помощью скоб 4, планок 5 и гаек 6.

Элементы арки изготовляют из стального проката желобчатого взаимозаменяемого профиля СВП пяти типоразмеров: СВП-17, СВП-19, СВП-22, СВП-27, СВП-33. Межрамные стяжки изготовляют из уголкового профиля. Для опирания на почву внутри нижней части боковых стоек устанавливаются специальные диафрагмы 8. В очень слабых породах арки опирают на деревянные башмаки.

Податливость крепи обеспечивается за счет скольжения верхняка и стоек в местах соединений (рис. 9.1, узел I) при нагрузках, превышающих силы трения. Величина податливости трехзвенной крепи — 300 мм. Величину податливости в указанных пределах можно регулировать натяжением хомутов в узлах соединений. После исчерпания податливости крепь работает в жестком режиме.

В крепях АП-3 желобчатый профиль обращен открытой частью к породе, а в крепях АКП-3 — открытой частью внутрь выработки.

Арочную податливую пятизвенную крепь АКП-5 применяют в тех же условиях, что и трехзвеньевую, но при смещениях, больших 300 мм. Арка крепи АКП-5 (рис. 9.1, б) состоит из верхняка 1, двух боковых стоек 2 и двух податливых ножек 3, которые обеспечивают общую податливость крепи до 700мм. Несущая способность арочных податливых крепей из спецпрофиля зависит от типа спецпрофиля, режима работы крепи — податливый или жесткий и плотности ее установки в выработке, характера распределения нагрузки, качества ведения работ по креплению. Ориентировочно несущую способность одной арки в зависимости от режима работы и типоразмера спецпрофиля можно принимать в соответствии с рекомендациями [21 ]:

Масса одной арки крепи AKJ1-3 в зависимости от площади по-, перечного сечения выработки в свету от 6,4 (СВП-17) до 17,1 м2 (СВП-27) составляет 149—341 кг, а крепи АКЛ-5 — 186—370 кг при изменении площади поперечного сечения выработки от 7,9 (СВП-17) до 18,1м2 (СВП-27). Для выработок, закрепляемых крепями АКП, Южгипрошахтом разработаны унифицированные типовые сечения. Расчетные схемы арочных податливых крепей показаны на рис. 9.1, в, г.

Масса одной арки крепи AKJ1-3 в зависимости от площади по-, перечного сечения выработки в свету от 6,4 (СВП-17) до 17,1 м2 (СВП-27) составляет 149—341 кг, а крепи АКЛ-5 — 186—370 кг при изменении площади поперечного сечения выработки от 7,9 (СВП-17) до 18,1м2 (СВП-27). Для выработок, закрепляемых крепями АКП, Южгипрошахтом разработаны унифицированные типовые сечения. Расчетные схемы арочных податливых крепей показаны на рис. 9.1, в, г.

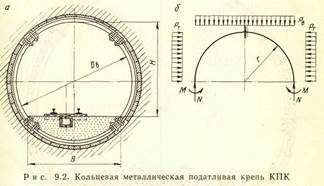

Кольцевая податливая крепь КПК (рис. 9.2, а) предназначена для горизонтальных и наклонных выработок, расположенных в неустойчивых породах, при пучении почвы и значительной всесторонней нагрузке. В конструктивном отношении представляет собой отдельные кольца из спецпрофиля, устанавливаемые с определенным интервалом по длине выработки и скрепляемые между собой межрамными стяжками. Узлы податливости устроены так же, как и в крепях АКП. Величина конструктивной податливости зависит от числа элементов в кольце и для четырехэлементной крепи (наиболее распространенный случай) составляет до 300мм по вертикали и 250мм по горизонтали.

Центрогипрошахтом разработаны типовые сечения горных выработок с кольцевой податливой крепью.

Несущая способность кольца в податливом режиме в зависимости от типа профиля составляет: СВП-17 — 150 кН, СВП-22 — ]80—200 кН, СВП-27 — 200—-220 кН, а в жестком режиме соответственно 250—300, 300—320 и 350—400 кН. Но рис. 9.2, б показана расчетная схема крепи.

Несущая способность кольца в податливом режиме в зависимости от типа профиля составляет: СВП-17 — 150 кН, СВП-22 — ]80—200 кН, СВП-27 — 200—-220 кН, а в жестком режиме соответственно 250—300, 300—320 и 350—400 кН. Но рис. 9.2, б показана расчетная схема крепи.

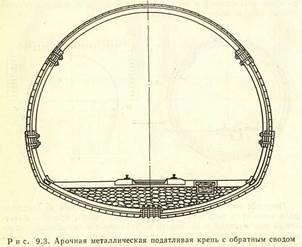

Арочная податливая крепь с обратным сводом конструкции Донгипрошахта (рис. 9.3) предназначена для тех же условий, что и кольцевая, но, в отличие от предыдущей, позволяет сократить площадь сечения обратного свода по сравнению с кольцевым на 3—3,5 м2. Изготавливается из профиля СВП-27 и состоит из верх-няка, двух боковых криволинейных элементов одинаковой кривизны и двух криволинейных полулежней, соединяемых между собой при помощи скоб с планками и гайками или хомутов с болтами.

Экономический эффект от применения этой крепи взамен кольцевой составляет от 90 до 120 руб. на 1 м выработки.

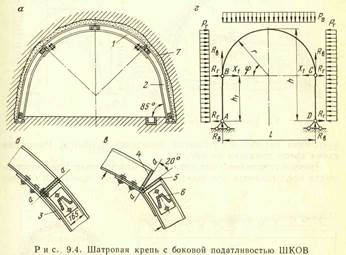

Шатровая крепь с боковой податливостью ШКОВ конструкции Днепрогипрошахта предназначена для крепления выработок околоствольного двора, расположенных в пучащих породах [35]. Крепь ШКОВ (рис. 9.4, а) состоит из металлической арки, изготовленной из двутаврового профиля и включающей верхняк / и стойки 2. Стойки крепи устанавливают к плоскости почвы под углом 85° и соединяются с верхняком с помощью стальных пластин 3 (рис. 9.4, б). В местах стыковки верхняка со стойками привариваются опорные пластины 4, 5 (рис. 9.4, в). Соседние арки соединяются между собой распорками 6 из спецпрофиля. Пространство между рамами перекрывается железобетонными плитами, а за-крепное пространство заполняется инертным материалом с последующей заливкой его высокомарочным раствором. Таким образом, вокруг установленной крепи образуется еще и грузонесущая оболочка 7 (рис. 9.4, а). Крепь работает следующим образом. При пучении почвы стенки крепи смещаются внутрь выработки, при этом увеличивается подпор пород в кровле.- В плоскости соединения верхняка со стойками (рис. 9.4, б) образуется разрыв (рис. 9.4, в), после прекращения смещений этот разрыв заполняют цементно-песчаным раствором. Применение крепи ШКОВ позволило во многом решить проблему

Шатровая крепь с боковой податливостью ШКОВ конструкции Днепрогипрошахта предназначена для крепления выработок околоствольного двора, расположенных в пучащих породах [35]. Крепь ШКОВ (рис. 9.4, а) состоит из металлической арки, изготовленной из двутаврового профиля и включающей верхняк / и стойки 2. Стойки крепи устанавливают к плоскости почвы под углом 85° и соединяются с верхняком с помощью стальных пластин 3 (рис. 9.4, б). В местах стыковки верхняка со стойками привариваются опорные пластины 4, 5 (рис. 9.4, в). Соседние арки соединяются между собой распорками 6 из спецпрофиля. Пространство между рамами перекрывается железобетонными плитами, а за-крепное пространство заполняется инертным материалом с последующей заливкой его высокомарочным раствором. Таким образом, вокруг установленной крепи образуется еще и грузонесущая оболочка 7 (рис. 9.4, а). Крепь работает следующим образом. При пучении почвы стенки крепи смещаются внутрь выработки, при этом увеличивается подпор пород в кровле.- В плоскости соединения верхняка со стойками (рис. 9.4, б) образуется разрыв (рис. 9.4, в), после прекращения смещений этот разрыв заполняют цементно-песчаным раствором. Применение крепи ШКОВ позволило во многом решить проблему

крепления выработок в условиях Западного Донбасса. Расчетная схема крепи показана на рис. 9.4, г.

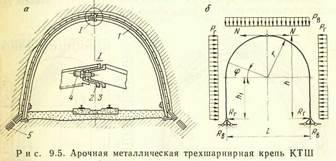

Арочная трехшарнирная крепь КТШ конструкции Днепрогипро-шахта предназначена для выработок, в которых требуется обеспечить жесткий режим крепи в вертикальном направлении и некоторую боковую податливость. Крепь состоит из двух полуарок 1 (рис. 9.5, а). Замок изготовлен из двух отрезков специального профиля: один отрезок 2 приваривается днищем к полуарке, а второй отрезок 3 — желобом ко второй полуарке. Каждый отрезок спецпрофиля имеет, по два отверстия. При соединении полуарок один отрезок спецпрофиля заходит во второй, в отверстия, имеющиеся в отрезках спецпрофиля, вставляют болты-стяжки 4, которые

Арочная трехшарнирная крепь КТШ конструкции Днепрогипро-шахта предназначена для выработок, в которых требуется обеспечить жесткий режим крепи в вертикальном направлении и некоторую боковую податливость. Крепь состоит из двух полуарок 1 (рис. 9.5, а). Замок изготовлен из двух отрезков специального профиля: один отрезок 2 приваривается днищем к полуарке, а второй отрезок 3 — желобом ко второй полуарке. Каждый отрезок спецпрофиля имеет, по два отверстия. При соединении полуарок один отрезок спецпрофиля заходит во второй, в отверстия, имеющиеся в отрезках спецпрофиля, вставляют болты-стяжки 4, которые

скрепляют между собой полуарки, а также соединяют смежные арки. Замок соединения арки надежно работает как при симметричных, так и при несимметричных нагрузках, сохраняя при этом шарнирность. Для обеспечения шарнирности в замок между днищем отрезков спецпрофиля помещаются деревянные вкладыши, а диаметр отверстий в отрезке — на 4—5 мм больше диаметра болта-стяжки.

При необходимости увеличить сопротивление сдвижения стоек в породный массив через отверстия в опорных плитах стоек закладываются железобетонные анкеры 5. На рис. 9.5, б показана рас четная схема крепи.

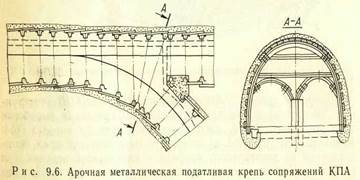

Для крепления сопряжений Донгипрошахтом разработана арочная податливая крепь КПА (рис. 9.6). Крепь имеет 21 типоразмер, охватывающие диапазон площади поперечных сечений выработок от 14,2 до 29,1м2. Арки изготовляют из спецпрофиля. Масса комплекта металлоконструкций в зависимости от расстояния между арками 350—436 кг.

Для крепления сопряжений Донгипрошахтом разработана арочная податливая крепь КПА (рис. 9.6). Крепь имеет 21 типоразмер, охватывающие диапазон площади поперечных сечений выработок от 14,2 до 29,1м2. Арки изготовляют из спецпрофиля. Масса комплекта металлоконструкций в зависимости от расстояния между арками 350—436 кг.

Металлическая крепь для крепления наклонных выработок при углах наклона до 30° имеет те же конструктивные формы, что и для горизонтальных выработках. При углах наклона свыше 15° между рамами ставят металлические распорки. В выработках с уклоном более 30° металлическую крепь не применяют.

Металлическая крепь для крепления наклонных выработок при углах наклона до 30° имеет те же конструктивные формы, что и для горизонтальных выработках. При углах наклона свыше 15° между рамами ставят металлические распорки. В выработках с уклоном более 30° металлическую крепь не применяют.

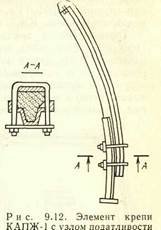

Арочная шарнирно-податливая крепь КАПЖ-1 конструкции. ИГД им. А. А. Скочинского является модификацией крепи АЖК и рекомендуется для крепления выработок в породах средней устойчивости. Для обеспечения податливости крегги к нижним концам стоек присоединяют с помощью двух хомутов отрезки спецпрофиля (рис. 9.12), которые при нагрузке на раму порядка 100—120 кН перемещаются по стойке, величина податливости может доходить при этом до 0,5 м. На рис. 9.12 показан элемент податливости крепи. После исчерпания податливости крепь' работает в жестком режиме. Разработано 4 типоразмера крепи. Несущая способность крепи

Арочная шарнирно-податливая крепь КАПЖ-1 конструкции. ИГД им. А. А. Скочинского является модификацией крепи АЖК и рекомендуется для крепления выработок в породах средней устойчивости. Для обеспечения податливости крегги к нижним концам стоек присоединяют с помощью двух хомутов отрезки спецпрофиля (рис. 9.12), которые при нагрузке на раму порядка 100—120 кН перемещаются по стойке, величина податливости может доходить при этом до 0,5 м. На рис. 9.12 показан элемент податливости крепи. После исчерпания податливости крепь' работает в жестком режиме. Разработано 4 типоразмера крепи. Несущая способность крепи

в податливом режиме 100—120 кН, в жестком — 200—220 кН. Масса одного элемента 53—97 кг. Расход бетона на одну аоку

в податливом режиме 100—120 кН, в жестком — 200—220 кН. Масса одного элемента 53—97 кг. Расход бетона на одну аоку

0,095—0,12 м3, металла — 77—96 кг. Арочная крепь конструкции ПНИУИ предназначена для крепления двухпутных выработок, расположенных в породах средней устойчивости Арка (рис. 9.13). состоит из двух стоек / прямолинейного очертания и двух криволинейных элементов 2, составляющих верхняк. Сечение элементов арки тавровое, их соединение осуществляется с помощью отрезков из спецпрофиля 3, скоб 4 с планками и гайками. Стыки элементов имеют выпукло-вогнутую форму, за счет чего достигается их шарнирность. Податливость крепи обеспечивается скольжением элементов в узлах соединения. Элементы крепи изготавливаются способом виброуплотнения из бетона марки 400 и

армируются сварными каркасами. Несущая способность крепи составляет 300 кН.

2. Технология строительства микротоннелей: сущность и области применения.

В современном городском и промышленном подземном строительстве находят все большее распространение прогрессивные бестраншейные технологии, базирующиеся на использовании способов прокола, продавливания и направленного (управляемого) бурения.

Эти способы применяются при прокладке различных подземных инженерных коммуникаций, строительстве коллекторных, пешеходных, автодорожных тоннелей, тоннелей метрополитена и других подземных сооружений, где использование других способов (например, открытого или щитового) трудно выполнимо или экономически неэффективно.

Проколом называется способ прокладки трубопроводов или образования скважин в грунте под действием приложенного усилия, без удаления грунта, за счет его объемного сжатия и уплотнения вокруг трубы или в стенки скважины.

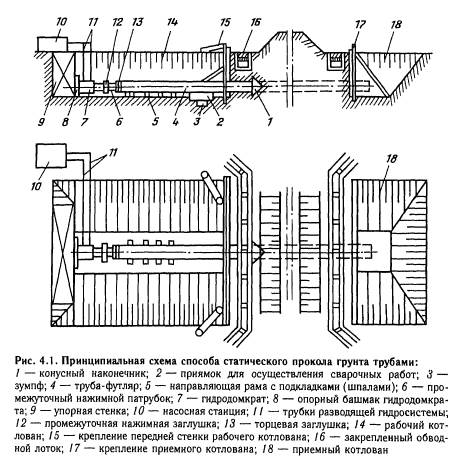

Различают статический и динамический проколы. При статическом проколе внедрение труб в грунтовый массив осуществляется гидродомкратными установками или полиспастными системами.

Прокол осуществляется без удаления грунта из труб, но он может быть выполнен также с извлечением грунта после прокладки трубопровода на полную длину. В первом случае передний торец прокладываемой трубы перекрывают заглушкой или глухим конусным оголовком, выполненным с помощью сварки из самой трубы, или съемным конусным наконечником, а во втором - трубу прокладывают с открытым торцом, и грунт полностью ее заполняет.

Очистку труб можно осуществлять и периодически по мере их перемещения в грунте. С этой целью первую прокладываемую трубу оснащают наконечником с прорезями, через которые грунт попадает внутрь трубы, а затем его удаляют.

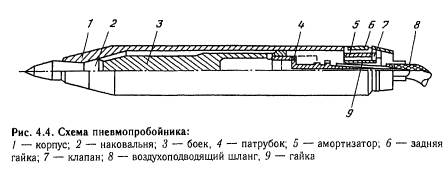

При динамическом проколе прокладку трубопроводов или образование скважин выполняют с помощью пневмопробойников или пневмо- и гидромолотов за счет их ударно-импульсного воздействия на грунт.

Применение отечественных пневмопробойников позволяет прокладывать трубопроводы или скважины диаметром от 70 до 240 мм за один проход. В зависимости от геологических условий длина прокола может достигать 20-40 м.

Более мощными механизмами являются пневмо- и гидромолоты. С их помощью можно прокладывать (забивать в грунт) трубы диаметром от 200 до 1200-2000 мм на длину до 50 м.

Проложенные трубы чаще всего служат защитными футлярами для размещения внутри них рабочих трубопроводов: тепло-, газо,- водоснабжения и других или кабелей различного назначения, предохраняя последние от воздействия внешних нагрузок, агрессии грунтовых вод и блуждающих электрических токов.

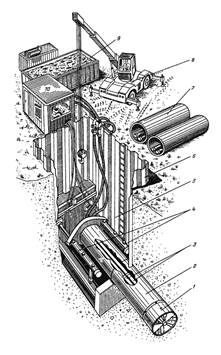

Основными операциями перед началом работ по проколу грунта трубами являются спуск и монтаж направляющей рамы и грунтопрокалы-вающей установки в рабочем котловане. Эти операции следует выполнять с особой тщательностью и строго по маркшейдерским отметкам.

К числу основных относятся также и операции по подготовке головного звена трубы к проколу, его спуску в рабочий котлован и установке на направляющей раме точно вдоль проектной оси прокладываемого трубопровода. При этом головное звено должно быть оснащено инвентарным конусным наконечником или расширительным кольцом, приваренным по наружной кромке трубы, и заглушкой.

Организация работ по стр-ву микротоннеля способом прокола: гидравлические домкраты включаются в работу, с помощью штоков передается осевая нагрузка на торец задавливаемой трубы; между домкратами и ножевой плитой размещаются ножевые патрубки(куски труб) диам трубы 300мм; потом эти ножевые патрубки увеличиваются кратно длине штока домкрата; включили в работу щитовые домкраты, передали нагрузку и домкрат начал задавливать трубу. Домкрат сработал на всю длину штока, а труба до конца не задавилась, поэтому меняем эти патрубки на патрубки большей длины и снова задавливаем. Количество этих патрубков и их длинна должна быть такой, чтобы можно было задавливать полностью всю трубу. После этого опускается другая труба, сравнивается с предыдущей лидерной трубой(труба имеющая конусный наконечник).

Способ статического прокола грунта трубами: отрывается котлован, монтируется упорная стена, монтируется с-ма гидравлических домкратов, устанавливается промежуточный патрубок, устан торцевая опорная плита, с помощью крана опускается первая (лидерная) труба, снабженная конусным наконечником, затем включаются в работу насосная станция и гидравлические домкраты, гидравлич домкраты работают на выдвижение, создавая при этом осевые усилия на торец вдавливаемой трубы, по мере продвижения трубы в грунтовый массив(на длину штока выдвижения), т.е. послу того как шток выдвиница на максимально возможную длину, работу домкратов останавливают, затем их отводят обратно в начальное положение; демонтируют промежуточный патрубок, а на его место устанавливают патрубок(ножевой) равный длине штока домкрата и процесс повторяется. Процесс вдавливания продолжается до тех пор, пока конусный наконечник не выйдет в приемный ствол(котлован). Как только конусный наконечник появился, работы по проколу останавливаются, обрезают конусный наконечник и демонтируют использованное оборудование, а также упорную стенку.

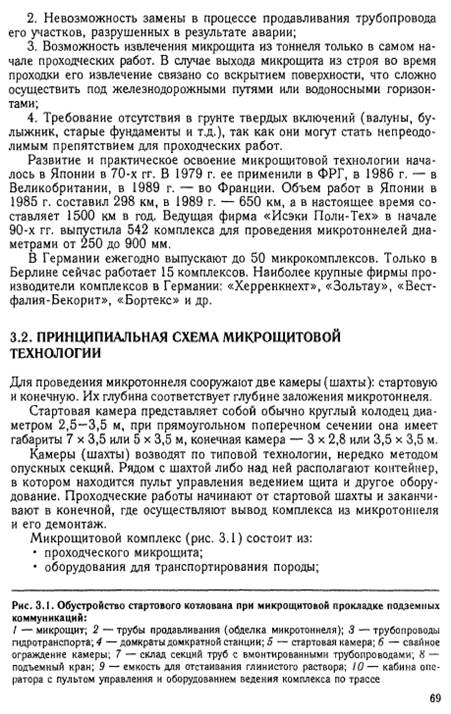

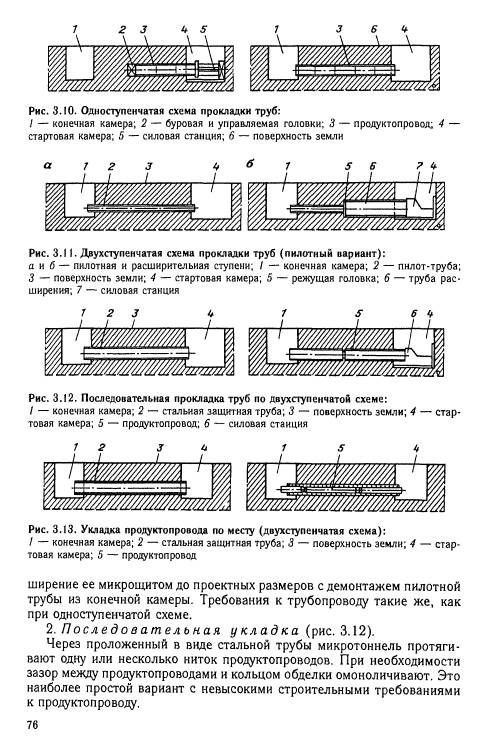

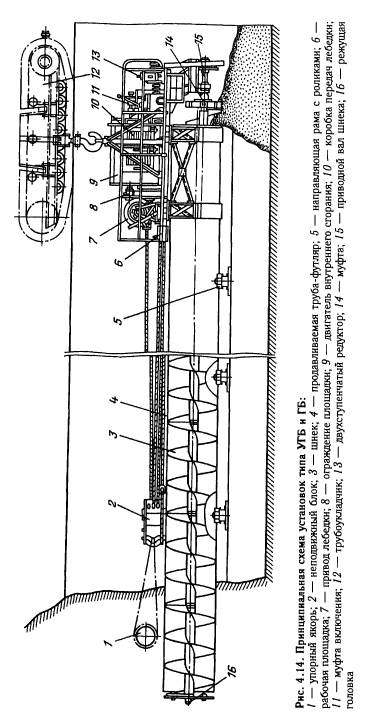

Продавливание - способ прокладки трубопроводов, образования скважин, строительства тоннелей и других подземных сооружений путем последовательного вдавливания в грунт сопряженных между собой по длине звеньев труб, тоннельных конструкций либо готовых цельнозамкнутых элементов (секций) подземного сооружения с обязательным удалением грунта из контура выработки в процессе ее возведения. Способом продавливания чаще всего прокладывают металлические трубопроводы-футляры диаметром от 600 до 2000 мм и протяженностью до 40-60 м. Продавливание в крепких грунтах ведут с их одновременным разбуриванием внутри или впереди прокладываемого трубопровода. Бурение можно выполнять и без труб. В этом случае в грунте образуют скважину, в которую затем проталкивают или протягивают став труб. Для разработки и транспортирования грунта обычно используют горизонтальные шнеки. Применение продавливания со шнековым бурением позволяет прокладывать трубопроводы или образовывать скважины диаметром от 325 до 1420 мм на длину 60-70 м.

Трубы обычно служат защитным футляром, внутри которого размещают рабочие трубопроводы различного назначения, а межтрубное пространство заполняют инертными материалами или тощим бетоном.

В качестве рабочих трубопроводов чаще всего используют металлические трубы. Наряду с ними применяют чугунные, железобетонные, керамические, асбоцементные и другие трубы.

Микротоннелем называются гориз и слабонаклонные гор выр как правило круглой формы поперечного сечения с размерами от 100мм до 1200мм(2500мм).

Продавливание. Бурошнековое бурение одновременно с задавливанием трубы, внутри нее находится шнек, имеющий исполнительный рабочий орган, поэтому машина одновременно независимо задавливает и вращает шнек, к-й разраб породу и выдает ее.

При продавливании различают две технологии произв работ: 1.задавливание конструкции крепи с последующей разработкой породы в сечении сооружаемой выработки; 2.задавливание с одновременной разработкой в сечении сооружаемой выработки.

Технология с использованием микротоннелепроходческого комплекса – тоже самое продавливание с механизмом в головной части, с помощью которого разрабатывается порода.

Технология с использованием установки горизонтального направленного бурения – проходится пилотная выработка, потом в обратную сторону цепляется расширитель, расширяется выр-ка и затаскивается готовая труба.

Направленное бурение - способ образования скважины в грунте с запроектированными, изменяющимися в плане и профиле параметрами с непрерывным мониторингом и корректировкой траектории ее трассы в процессе бурения.

Сущность способа заключается в образовании лидерной скважины по трассе прокладываемого трубопровода-футляра с последующим обратным затягиванием расширителя для увеличения ее диаметра до проектных размеров.

Прокладываемый трубопровод или кабельный канал, чаще всего выполняемый из цельного или свариваемого полиэтилена, прикрепляют с помощью вертлюжного устройства к расширителю и протягивают в скважину в процессе его обратного хода.

Направленное бурение (сухое, с промывкой водой или буровой жидкостью и с гидроразмывом струями высокого давления) обеспечивает образование скважин диаметром от 70-90 до 800-1220 мм с различными (заданными) углами наклона и радиусами закругления до 150-1200 м.

3. Содержание Декларации промышленной безопасности опасного производственного объекта.

Декларация промышленной безопасности опасного производственного объекта - документ, в котором представлены результаты всесторонней оценки риска аварии, анализа достаточности принятых мер по предупреждению аварий и по обеспечению готовности организации к эксплуатации опасного производственного объекта в соответствии с требованиями норм и правил промышленной безопасности, а также к локализации и ликвидации последствий аварии на опасном производственном объекте.

Порядок оформления декларации промышленной безопасности опасных производственных объектов и перечень включаемых в неё сведений :

1. Утверждение декларации промышленной безопасности опасных производственных объектах осуществляется Центральным Аппаратом Федеральной службой по экологическому, технологическому и атомному надзору.

2. Порядок распространяется на декларации, разрабатываемые в соответствии с федеральным законодательством, независимо от организационно-правовых форм собственности организаций, эксплуатирующих опасные производственные объекты, а также ведомственной принадлежности опасных производственных объектов (структура декларации и перечень включаемых в неё сведений приведены в Приложении №1 к Порядку).

3. Разработка декларации включает: - всестороннюю оценку риска аварии и связанной с ней угрозы; - анализ достаточности принятых мер по предупреждению аварий, обеспечению готовности организации к эксплуатации опасных производственных объектов в соответствии с требованиями промышленной безопасности, а также к локализации и ликвидации последствий аварии на опасных производственных объектах; - разработку мероприятий, направленных на снижение масштаба последствий аварии и размера ущерба, нанесенного в случае аварии на опасных производственных объектов.

6. Декларация представляется на экспертизу промышленной безопасности (далее - экспертиза) в экспертную организацию.

8. Срок рассмотрения декларации промышленной безопасности опасных производственных объектов не должен превышать 2 месяцев.

9. Представление копии декларации, информационного листа и заключения экспертизы в заинтересованные органы государственной власти, органы местного самоуправления, общественные объединения и гражданам осуществляется в соответствии с Правилами представления декларации промышленной безопасности опасных производственных объектов (утверждены постановлением Правительства Российской Федерации от 11.05.99 г. № 526).

Приложение 1 Структура декларации промышленной безопасности и перечень сведений, включаемых в декларацию промышленной безопасности.

Декларация должна включать следующие структурные элементы:

- Титульный лист является первой страницей декларации.

- Данные об организации - разработчике декларации включают:

1) наименование организации, разработавшей декларацию, ее почтовый адрес, телефон, факс; сведения о лицензии Службы на проведение работ, связанных с экспертизой промышленной безопасности (с указанием регистрационного номера и даты выдачи лицензии), данные об аккредитации в области экспертизы декларации промышленной безопасности и/или анализа риска.

2) список исполнителей, включающий их фамилии и инициалы, должности, место работы и сведения об аттестации в области экспертизы декларации промышленной безопасности.

- Оглавление включает наименования всех разделов декларации с указанием страниц, с которых начинаются разделы и подразделы.

- Раздел 1 "Общие сведения" должен включать: реквизиты организации; обоснование декларирования; сведения о месторасположении декларируемого объекта; сведения о работниках и иных физических лицах, включая население; страховые сведения (для действующих объектов).

- Раздел 2 "Результаты анализа безопасности" должен включать: сведения об опасных веществах; общие сведения о технологии; основные результаты анализа риска аварии.

- Раздел 3 "Обеспечение требований промышленной безопасности" должен включать: сведения об обеспечении требований промышленной безопасности к эксплуатации декларируемого объекта; сведения об обеспечении требований промышленной безопасности по готовности к действиям по локализации и ликвидации последствий аварии.

- Раздел 4 "Выводы" должен включать: перечень наиболее опасных составляющих и/или производственных участков декларируемого объекта с указанием показателей риска аварий; перечень наиболее значимых факторов, влияющих на показатели риска; перечень основных мер, направленных на уменьшение риска аварий; обобщенную оценку обеспечения промышленной безопасности и достаточности мер по предупреждению аварий на декларируемом объекте.

- Раздел 5 "Ситуационные планы" должен включать графическое отображение зон действия поражающих факторов для наиболее опасных по последствиям аварии составляющих и/или производственных участков декларируемого объекта. На ситуационном плане в масштабе должны быть отмечены: промышленная площадка (территория) с указанием месторасположения источника выброса или взрыва опасного вещества; предприятия, транспортные коммуникации, населенные пункты и места массового скопления людей; зоны действия поражающих факторов аварий для наиболее опасных по последствиям и вероятных сценариев аварии на декларируемом объекте, а также краткое описание сценариев, методов и основных исходных данных, применяемых при расчёте этих сценариев; распределение потенциального территориального риска гибели людей от аварий по территории объекта и прилегающей местности (для декларируемых объектов, аварии на которых сопровождаются выбросом токсичных, высокотоксичных и/или воспламеняющихся веществ).

- Обязательные приложения к декларации:

Приложение № 1 "Расчетно-пояснительная записка" имеет следующую структуру: титульный лист; оглавление;

раздел 1 "Сведения о технологии"; раздел 2 "Анализ риска"; раздел 3 "Выводы и предложения"; список использованных источников.

Приложение № 2 "Информационный лист" служит для представления гражданам (по их обращению), имеет титульный лист и включает следующие структурные элементы: наименование организации, эксплуатирующей декларируемый ОПО или являющейся заказчиком проектной документации; сведения о лице, ответственном за информирование и взаимодействие с общественностью (должность, фамилия и инициалы, телефон); краткое описание производственной деятельности, связанной с эксплуатацией декларируемого объекта; перечень и основные характеристики опасных веществ, обращаемых на декларируемом объекте; краткие сведения о масштабах и последствиях возможных аварий и мерах безопасности; сведения о способах оповещения и необходимых действиях населения при возникновении аварий.

Приложение 2 Предельные количества опасных веществ, наличие которых на опасном производственном объекте является основанием для обязательной разработки декларации промышленной безопасности.

| <== предыдущая лекция | | | следующая лекция ==> |

| Основные элементы башенных копров различных типов: фундаменты, башни, покрытия, теплоизоляция | | | Основы выбора монтажного крана для производства строительно-монтажных работ. |

Дата добавления: 2015-05-13; просмотров: 12077;