Выход летучих веществ и характеристика коксового остатка

При нагревании твердого топлива до высоких температур без доступа воздуха происходит разложение углеводородов с образованием газообразных продуктов (CO, H2, CH4, CO2 и др.), которые называются «летучие вещества». Выход летучих веществ из твердого топлива происходит в интервале температур 100…1100 °С. После удаления летучих веществ остается твердый коксовый остаток.

Выход летучих веществ является одним из важных параметров каменных углей и антрацитов. Выход летучих веществ и характеристики коксового остатка определяют пригодность углей для коксования, а также способы сжигания топлива.

Выход летучих веществ увеличивается с повышением температуры и зависит от скорости прогрева частиц угля. Основная масса летучих веществ образуется при нагреве угля до 800…850 °С. Выделение летучих заканчивается через 6…7 мин нагрева при 850 °С.

Сущность стандартного метода определения выхода летучих веществ заключается в нагревании навески аналитической пробы топлива массой 1 г без доступа воздуха при t = (850±10) °С в течение 7 мин. Выход летучих веществ определяется в зависимости от потери массы исходной навески с учетом содержания влаги в топливе.

Спекающиеся угли служат сырьем для получения кокса, который применяют в качестве восстановителя в доменном процессе при выплавке железа из руды. Такие угли более ценные, чем неспекающиеся, которые используются как топливо.

Спекание углей можно разделить на две стадии:

- размягчение частиц угля;

- образование из пластической массы твердого остатка.

Спекающиеся угли переходят в пластическое состояние при температуре выше 300 °С. При температуре 500…550 °С пластическая масса затвердевает и образуется спекшийся твердый остаток – полукокс. При повышении температуры до 1000 °С происходит увеличение прочности остатка и образуется кокс.

Определение пластометрических показателей проводят в специальном пластометрическом аппарате. Условия проведения испытаний сходны с условиями коксования углей в промышленности. Уголь находится под нагрузкой и нагревается с одной стороны, от дна стакана. При этом на разных расстояниях от поверхности нагрева уголь будет находиться на разных стадиях превращения в кокс. Ближе всего к поверхности нагревания будет находиться слой кокса и полукокса, затем слой пластической угольной массы (пластический слой), а над пластической массой – уголь, который еще не перешел в пластическое состояние. Эти слои располагаются параллельно поверхности нагрева. При повышении температуры слой полукокса увеличивается, а уголь переходит в пластическое состояние. Чем дольше уголь находится в пластическом состоянии, тем толще становится пластический слой.

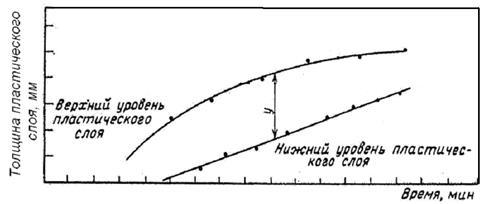

С помощью пластометрического метода определяют толщину пластического слоя у – это максимальное расстояние между поверхностями раздела «уголь – пластическая масса» и «пластическая масса – полукокс» (рис. 1.5).

Рисунок 1.5 - График пластометрических испытаний

Для проведение испытаний навеску угля (100±1) г крупностью менее 1,6 мм помещают в пластометрический стакан. Сверху на уголь устанавливают штемпель с рычагом, на который подвешен груз, обеспечивающий давление 0,1 МПа. Нагревание проводят таким образом, чтобы через 30 мин после начала опыта температура на поверхности дна стакана достигала 250 °С. Затем до 730 °С нагрев ведут со скоростью 3 °С в минуту (8 часов). Начиная с 350 °С через определенные промежутки времени измеряют верхний и нижний уровни пластического слоя.

Дата добавления: 2015-05-13; просмотров: 4678;