Установки с применением блочного оборудования

В настоящее время в связи с применением напорных однотрубных схем сбора нефти, газа и воды все процессы, связанные с выделением газа из нефти, и последующей подготовки нефти, газа и воды сосредоточиваются обычно в одном пункте – центральном пункте сбора и подготовки нефти, газа и воды. При строительстве установок на центральных пунктах сбора и подготовки нефти, газа и воды обычно используется блочное оборудование и на площадке монтаж их сводится в основном к установке аппаратов и обвязке их трубопроводами.

На нефтяных месторождениях в зависимости от объемов добычи нефти наиболее приемлемы две основные типовые схемы обезвоживающих установок: 1) для небольших и средних по величине нефтяных месторождений и 2) для крупных месторождений.

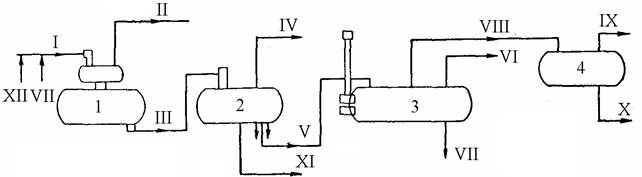

На рис.7.1 показана принципиальная технологическая схема установки по обезвоживанию нефти для небольших и средних но величине нефтяных месторождений – объем добычи нефти до 2 – 3 млн. т/год (6000 – 9000 т/сут.).

Продукция обводненных скважин (а если на месторождении нет раздельного сбора продукции обводненных и безводных скважин, то продукция всех скважин) поступает по сборному коллектору I в сепаратор 1 первой ступени, где газ отделяется от нефти обычно при давлениях около 0,4 – 0,6 МПа. В качестве сепараторов первой ступени обычно применяются сепараторы типа СУ-1 или СУ-2 производительностью 750, 1500, 3000 и 5000 м3/cyт. Отделившийся на первой ступени газ по линии II под давлением 0,4 – 0,6 МПа направляется непосредственно к потребителю или на установку по подготовке газа. Она располагается рядом с установкой по подготовке нефти или на некотором удалении от нее, если па подготовку поступает газ с нескольких установок по подготовке нефти.

Рис. 7.1 Технологическая схема подготовки нефти с использованием подогревателей-деэмульсаторов

Нефтяная эмульсия из сепаратора по трубопроводу подается в сепаратор-делитель потока 2. Сепаратор-делитель потока предназначен для выполнения следующих трех основных операций: отделения остаточного газа от нефти перед поступлением ее в подогреватели-деэмульсаторы, сброса свободной воды, отделившейся от нефтяной эмульсии, и разделения нефтяной эмульсии на несколько равных по производительности потоков для равномерной загрузки основных аппаратов (подогревателей-деэмульсаторов).

Выделившийся газ из сепаратора-делителя 2 по линии IV и из подогревателя-деэмульсатора 3 по линии VI поступает на установку подготовки газа, а отделившаяся в аппарате 2 пластовая вода по линии XI – на установку подготовки воды.

Нефтяная эмульсия из сепаратора-делителя 2 по трубопроводу V поступает в подогреватель-деэмульсатор 3. Подогреватель-деэмульсатор является основным аппаратом установок по обезвоживанию нефти на месторождениях. Из него обезвоженная нефть при повышенной температуре по трубопроводу VIII поступает в сепаратор 4. Отделившаяся вода, содержащая некоторое количество реагента, выводится из аппарата по линии VII. Эта вода может полностью или частично при помощи насоса подаваться в линию I перед сепаратором первой ступени с целью более полного использования реагента. В подогревателе-деэмульсаторе газ и вода отделяются от нефти обычно при температуре 40 – 60 0С и давлении около 0,2 – 0,3 МПа, а окончательная сепарация проводится под вакуумом (остаточное давление 0,07 – 0,08 МПа), или в сепараторе 4 горячей вакуумной сепарации.

Готовая нефть после горячей вакуумной сепарации по трубопроводу Х поступает на прием насосов системы безрезервуарной сдачи нефти в магистральный нефтепровод, а газ по газопроводу IX подается на прием вакуум-компрессоров и далее па установку по подготовке газа.

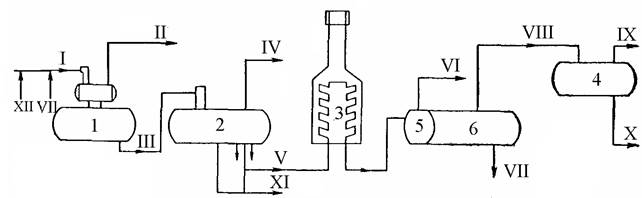

На рис. 7.2 приведена принципиальная технологическая схема установки по обезвоживанию нефти для крупных нефтяных месторождений или для группы нефтяных месторождений с объемами добычи нефти свыше 5 – 6 млн. т/год. В некоторых случаях производительность таких установок может достигать 12млн. т/год (до 36 тыс. т/сут).

Эта принципиальная схема не отличается от предыдущей схемы, за исключением того, что вместо подогревателя-деэмульсатора здесь установлены два аппарата: нагреватель 3 и отстойник 6 со встроенным в него сепаратором 5.

На установках большой производительности из-за ограниченной мощности одного подогревателя-деэмульсатора их требуется устанавливать несколько (иногда до 10 – 12), что создает определенные трудности при эксплуатации, поэтому на установках большой производительности вместо подогревателей-деэмульсаторов устанавливают отдельно блочные печи большой мощности и отстойники с встроенными сепараторами. При рациональном наборе небольшого числа аппаратов можно обеспечить подготовку в них значительных объемов обезвоженной нефти. С уменьшением общего числа устанавливаемых аппаратов на установках подготовки нефти значительно сокращается площадка под установку, что имеет большое значение в условиях Западной Сибири, где большинство нефтяных месторождений расположено на заболоченной местности с ограниченными возможностями выбора относительно сухих незаболоченных участков для строительства центральных пунктов сбора и подготовки нефти, газа и воды.

Рис.7.2. Технологическая схема подготовки нефти с использованием раздельных аппаратов для нагрева и отстоя: 1 – сепаратор первой ступени; 2 – сепаратор-делитель потока; 3 – печь; 4 – вакуумный сепаратор; 5 – встроенный сепаратор отстойника; 6 – отстойник. Линии: I – ввод эмульсии; II, IV, VI, VIII, IX – газ; III – эмульсия после первой ступени сепарации; V – эмульсия после сепаратора-делителя; VII, XI – вода; X – подготовленная нефть; XII – подача реагента

В той и другой установках обычно перед первой ступенью сепарации по линии XII подается химический реагент (деэмульгатор). При подаче реагента в этой точке в сепараторе 1 достигается хорошее перемешивание его с эмульсией, что является одним из условий глубокого разрушения ее до поступления в отстойные емкости.

В качестве сепараторов первой ступени применяются сепараторы СУ-2 производительностью 5000 м3/сут. и рабочим давлением 1 МПа или сепараторы с раздельным вводом нефти и газа в аппарат производительностью до 16 000 м3/сут.

В некоторых случаях, когда нефтяная эмульсия, поступающая со скважин, содержит значительное количество свободной воды, на первой ступени могут быть установлены сепараторы с предварительным сбросом свободной воды. Большое количество свободной воды может отделиться из продукции скважин в случае, если химический реагент подается на значительном удалении от центрального пункта сбора и подготовки нефти (например, на автоматизированной блочной замерной установке, на ДНС и т. п.).

В качестве сепараторов с предварительным сбросом свободной воды могут использоваться установки типа УПС (установки с предварительным сбросом свободной воды) производительностью до 10 000 м3/cyт. на рабочее давление 0,6 МПа, а также трехфазный сепаратор производительностью 20 000 т/сут. на рабочее давление 0,6 МПа конструкции Гипротюменнефтегаз.

Наибольшее распространение в технологических схемах установок получили блочные автоматизированные сепараторы-делители потока, которые помимо сепарации и сброса свободной воды обеспечивают и разделение потоков. Они разработаны на производительность 6300, 10000, 16000 и 30000 т/сут. и на рабочее давление 0,6 МПа.

Сепараторы-делители потока являются очень важной составной частью установок по обезвоживанию нефти, когда для обезвоживания применяются несколько подогревателей-деэмульсаторов или блочных печей, подключенных параллельно. До разработки сепараторов-делителей потока никакими простыми средствами автоматики не удавалось добиться равномерной загрузки по потокам подогревателей-деэмульсаторов или печей. Только с появлением сепараторов-делителей потока эта проблема была решена полностью.

Кроме указанных выше основных функций, которые выполняют сепараторы-делители потока, необходимо упомянуть еще одну дополнительную функцию, имеющую большое значение для обеспечения устойчивой работы подогревателей-деэмульсаторов или печей. Как известно, при однотрубной системе сбора нефти и газа, особенно, когда нефтегазовые коллекторы прокладываются в сильно пересеченной местности, заметное влияние на устойчивость работы всей технологической схемы обезвоживания оказывают пульсации нефтегазовой смеси в нефтегазосборных коллекторах. Эти пульсации появляются в связи с тем, что на пониженных местах трубопроводов скапливается жидкость, а на повышенных – газ. При перекрытии сечения трубы жидкостью газ проталкивает эту жидкость в виде пробки, и в сепаратор первой ступени поступает порция жидкости значительного объема, а затем порция газа. В сепараторах, таким образом, также наблюдаются явления пульсации.

Подогреватели-деэмульсаторы или печи весьма "чувствительны" к пульсациям потока (при аномально больших поступлениях жидкости может резко понизиться температура подогреваемой эмульсии и нарушиться режим обезвоживания). В результате же разделения поступающей продукции на несколько равных потоков влияние пульсаций при подаче жидкости в подогреватели-деэмульсаторы или печи ослабляется пропорционально числу потоков, выходящих из сепаратора-делителя.

В качестве отстойной аппаратуры после печей применяются горизонтальные отстойники.

При подготовке легких нефтей после нагрева в печах обычно выделяется значительное количество газа, что сокращает производительность отстойной аппаратуры, а в некоторых случаях может полностью нарушить процесс отстоя. Поэтому важным условием работы отстойников является предотвращение выделения газа из нефти. Для этого разработаны отстойники типа ОГ-200С и с встроенными сепараторами, в которых перед отстойной секцией выделяется газ из поступающей продукции.

Для последней ступени сепарации – выделения газа из нефти под вакуумом (остаточное давление 0,07– 0,08 МПа), при температуре подготовки нефти – разработаны блочные автоматизированные установки вакуумной сепарации производительностью 10000 и 16000 т/сут. по готовой нефти. Число вакуумных сепараторов каждого типа на установке подготовки нефти определяется в зависимости от общей производительности установки.

После вакуумных сепараторов нефть поступает в буферные резервуары, а оттуда по закрытой системе в магистральный нефтепровод.

7.2 Установки подготовки нефти с использованием стационарного оборудования

До последнего времени строились установки подготовки нефти с использованием не блочного, а стационарного оборудования. Поэтому большинство действующих установок по подготовке нефти укомплектовано стационарным оборудованием. Основные отличия таких установок от установок с блочным оборудованием следующие:

1) процесс сепарации завершается до поступления нефтяной эмульсии на установку;

2) нефтяная эмульсия подается на установку из сырьевых резервуаров или резервуаров с предварительным сбросом воды при помощи насосов, напор которых подбирается с таким расчетом, чтобы всю продукцию пропустить через технологическую цепочку установки; в некоторых случаях применяются дополнительные насосы для стабилизационного блока;

3) применяется теплообменное оборудование для передачи тепла от более горячей подготовленной нефти к более холодной сырой нефти, поступающей на установку;

4) для получения обессоленной нефти в технологическую схему подключаются электродегидраторы или отстойники;

5) для стабилизации нефти (при этом получаются также сжиженные газы и нестабильный бензин) в схеме предусматривается нефтестабилизационная колонна. Однако в последнее время стабилизационные колонны не монтируются.

В зависимости от требуемой глубины подготовки нефти применяются следующие виды стационарных установок:

1) установки по термохимическому обезвоживанию нефти (ТХУ);

2) установки по электрическому обессоливанию нефти (ЭЛОУ);

3) установки комплексной подготовки нефти (УКПН), на которых помимо обезвоживания и обессоливания осуществляется и стабилизация нефти.

Установки по электрообессоливание нефти в последнее время отдельно не строятся, а входят в состав УКПН.

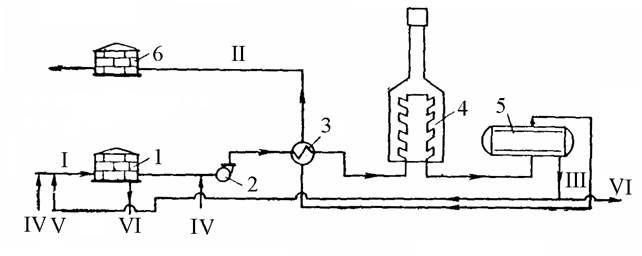

Установки термохимической подготовки нефти. На нефтяных месторождениях установки термохимической подготовки нефти получили наибольшее распространение. Принципиальная схема такой установки показана на рис. 7.3.

Рис. 7.3. Технологическая схема термохимической установки подготовки нефти: 1 – сырьевой резервуар; 2 – насос; 3 – теплообменник; 4 – печь; 5 – отстойник; 6 – резервуар готовой нефти. Линии: I – сырая нефть; II – готовая нефть; III – дренажная вода; IV – ввод реагента в поток; V – ввод дренажной воды

В технологическую схему ТХУ обычно входят сырьевые резервуары или резервуары с предварительным сбросом воды, центробежные насосы, теплообменники, нагревательные печи, отстойники и резервуары для подготовленной нефти. Принцип работы установки заключается в следующем.

Нефтяная эмульсия I из сырьевого резервуара или резервуара с предварительным сбросом воды 1 насосом 2 через теплообменник 3 поступает в печь 4, где нагревается до температуры, необходимой для разрушения нефтяной эмульсии. Из печи 4 нефтяная эмульсия поступает в отстойник 5, где нефть отделяется от воды. После отстойника нефть проходит через теплообменник 3, отдает часть тепла поступающей на установку сырой нефти и поступает в резервуар 6 готовой нефти для последующего транспорта по магистральному нефтепроводу.

Химический реагент, в отличие от установок с использованием блочного оборудования, подается по линии IV или перед сырьевыми резервуарами (резервуарами с предварительным сбросом воды) или перед сырьевыми насосами.

Часть горячей воды, содержащей реагент, после отстойника 5 может быть возвращена на установку и подана по линии V в поток перед резервуарами с предварительным сбросом воды. Остальная часть отделившейся в отстойнике 5 воды поступает на установку по подготовке сточных вод.

В качестве сырьевых резервуаров на установках ТХУ применяются вертикальные стальные резервуары типа РВС емкостью от 700 до 10000 м3. Резервуары с предварительным сбросом свободной воды оборудуются распределительными маточниками и переливными трубами. Наиболее широко применяются резервуары с предварительным сбросом свободной воды, разработанные институтом ТатНИПИнефть.

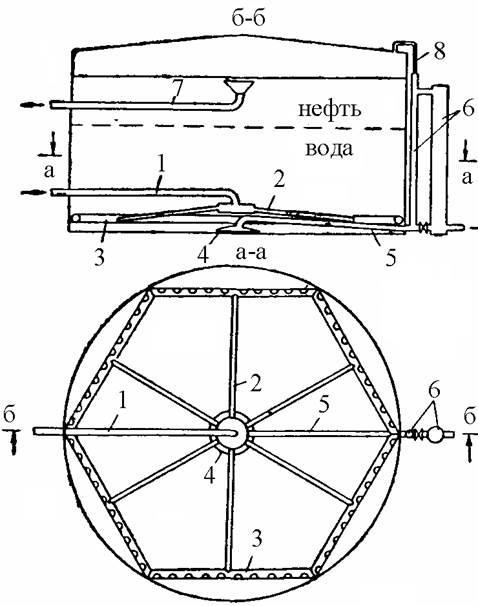

Резервуар состоит (рис. 7.4) из днища, стенок и крыши. В нижней части резервуара имеются три патрубка, к которым присоединяются внешние и внутренние коммуникационные линии обводненной нефти 1, отделившейся воды 5 и нефтяной эмульсии 7 после отделения свободной нефти. К подводящей линии обводненной нефти присоединяются радиальные отводы 2 для подачи обводненной нефти в перфорированные распределительные трубы 3, которые располагаются обычно по периферии на уровне 0,5 – 1,0 м от днища. Ко второму патрубку присоединяется сливная труба 7 с воронкой 4 и к третьему – переливная труба 6 с воронкой 4 и уравнительной трубой 8.

Принцип работы резервуара с предварительным сбросом воды заключается в следующем: нефтяная эмульсия после окончательного отделения от нее газа в концевых сепараторах поступает в резервуар через отверстия в распределительных трубах. В резервуаре происходит расслоение свободной воды и нефти. Свободная пластовая вода, имеющая большую плотность, оседает вниз, а нефть со связанной эмульсионной водой всплывает вверх.

Рис. 7.4. Резервуар с предварительным сбросом воды конструкции ТатНИПИнефть: 1 – линия обводненной нефти; 2 – радиальный отвод; 3 – распределительная труба; 4 – воронка; 5 – линия отделившейся воды; 6 – переливная труба; 7 – сливная труба; 8 – уравнительная труба

При поддержании границы раздела вода – нефть выше отводов эмульсионная нефть проходит через толщу воды, которая содержит некоторое остаточное количество реагента, что способствует наиболее полному удалению свободной воды из нефтяной эмульсии. Отстоявшаяся вода по мере ее накопления автоматически сбрасывается через переливную трубу 6, а нефтяная эмульсия сливается по трубе 7 и поступает на прием насоса установки.

Дата добавления: 2015-04-03; просмотров: 2831;