Отжиг сталей. Влияние на свойства и применение.

Термическая обработка металлов.

Термической обработкой называют технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Теория термической обработки рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических , физических и химических свойств , который смог бы обеспечить заданные эксплуатационные характеристики изделия.

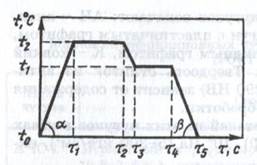

Так как основными факторами любого вида термической обработки являются температура и время, то любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени (рис.1). Постоянная скорость нагрева или охлаждения изображается на графике прямой линией с определенным углом наклона, при этом угол наклона характеризует скорость нагрева или охлаждения ( α, β). Общая длительность термической обработки металла складывается из времени τ1 собственно нагрева до заданной температуры, времени выдержки при этой температуре τ1 – τ2 и времени охлаждения до комнатной температуры τ2 - τ3.

Рис.1. График термической обработки сплавов.

В результате термической обработки в сплавах происходят структурные изменения. После термообработки металлы и сплавы могут находиться в равновесном (стабильном) и неравновесном (метастабильном) состоянии. При охлаждении деталей вместе с печью в них практически полностью проходят процессы вторичной кристаллизации и, связанные с ними, диффузионные превращения в металле или сплаве. В результате металл оказывается в состоянии, близком к равновесному. При охлаждении на воздухе в металле происходят превращения, близкие к равновесным. При быстром охлаждении (масло, вода и др.) в металле не успевают проходить диффузионные процессы и связанные сними превращения, поэтому он оказывается в неравновесном состоянии.

Все виды термической обработки подразделяются на три группы: собственно термическую, термомеханическую и химико-термическую. Собственно термическая обработка (ТО) предусматривает только термическое воздействие на металл или сплав; термомеханическая (ТМО) –сочетание термического воздействия и пластической деформации; химико-термическая (ХТО) – сочетание термического и химического воздействия.

Собственно термическая обработка включает отжиг I рода, отжиг II рода, закалку, отпуск и старение.

Отжигом называется термическая обработка, в процессе которой производится нагрев деталей из стали до требуемой температуры с последующей выдержкой и медленным охлаждением в печи для получения однородной, равновесной, менее твердой структуры, свободной от остаточных напряжений.

На практике используют два принципиально различных вида отжига: отжиг I рода и отжиг II рода.

Отжиг I рода в зависимости от исходного состояния стали и температуры нагрева может быть: гомогенизационным, рекристаллизационным и отжигом для снятия внутренних напряжений.

Особенностью всех разновидностей отжига I рода является то, что все они не связаны с фазовыми превращениями в твердом состоянии стали и протекают независимо от того, идут при этом фазовые превращения или нет.

Гомогенизационный (диффузионный) отжиг применяется для устранения химической неоднородности, возникающей при кристаллизации металла. Этому отжигу подвергают слитки и отливки из легированной стали для устранения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали при обработке давлением к трещинообразованию, анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых пятен).

Нагрев при диффузионном отжиге проводят до максимально высоких температур, так как при этом наиболее интенсивно проходят диффузионные процессы, необходимые для выравнивания состава стали по всему объему кристаллита. Обычно для легированных сталей температуру гомогенизационного отжига выбирают в интервале 1050-1250 ºC .

Диффузионные процессы наиболее интенсивно протекают в начале выдержки и их интенсивность снижается с течением времени выдержки, поэтому применение длительных выдержек нецелесообразно (обычно 15-20 часов). После выдержки детали охлаждают

вместе с печью до 800-820 ºC, а затем проводится охлаждение на воздухе. В результате диффузионного отжига получается крупное зерно, которое устраняется при последующей термической обработке.

Рекристаллизационный отжиг заключается в нагреве холоднодеформируемой стали

выше температуры начала кристаллизации, выдержке при этой температуре и последующем медленном охлаждении.

Рекристаллизационный отжиг применяют для устранения наклепа после холодной пластической деформации. Главным процессом при проведении этого отжига является рекристаллизация металла. Рекристаллизационный отжиг используют как промежуточный процесс между операциями холодного деформирования (для снятия наклепа) и как окончательную термическую обработку для придания изделию требуемых свойств.

Для углеродистых сталей (0,08-0,2 %С), подвергнутых прокатке, штамповке, волочению, применяют температуру отжига в интервале 680-700 ºC. Для высокоуглеродистой легированной хромистой и хромоникелевой стали применяют отжиг при температуре

680-740 ºC в течение 0,5-1,5 часов.

Отжиг для снятия внутренних напряжений проводят с целью уменьшения остаточных напряжений, образовавшихся в металле при ковке, литье, сварке, и способных вызвать коробление и разрушение детали. Главным процессом, проходящим при отжиге для снятия внутренних напряжений, является релаксация остаточных напряжений. Этот процесс

является следствием того, что при определенных температурах предел текучести стали становится ниже остаточных напряжений и происходит пластическая деформация, в результате которой остаточные напряжения уменьшаются до значений предела текучести.

На практике отжиг стальных изделий для снятия напряжений проводят в температурном интервале 160-700 ºC с последующим медленным охлаждением.

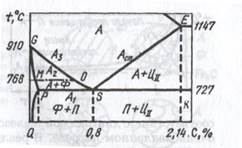

Отжиг II рода – термическая обработка, заключающая в нагреве стали до температур выше критических точек Ас1 или Ас3 , выдержке с последующим медленным охлаждением. Отжиг II рода основан на прохождении фазовых превращений в твердом состоянии. При фазовой перекристаллизации измельчается зерно и устраняется строчечность и другие неблагоприятные структуры стали. В большинстве случаев отжиг II рода является подготовительной термической обработкой – в процессе отжига снижается твердость и прочность, что облегчает обработку резанием сталей. Неполный отжиг инструменталь-

ных сталей предшествует окончательной термической обработке.

Существуют следующие разновидности отжига стали: полный, неполный и

изотермический. Полный отжиг применяется для доэвтектоидных сталей и состоит в нагреве стали на 30-50ºC выше точки Ас3, выдержки при этой температуре до полной перекристаллизации металла

и медленном охлаждении. При таком отжиге образуется мелкое аустенитное зерно, из которого при охлаждении формируется равномерная мелкозернистая ферритно-перлит-

ная структура. Поэтому полный отжиг обычно применяют с целью измельчения зерна, а следовательно повышения ударной вязкости и пластичности.

Неполный отжиг отличается от полного тем, что сталь нагревается до более низкой температуры (выше Ас1 но ниже Ас3). Этот вид отжига для доэвтектоидных сталей применяется ограниченно и в основном для улучшения их обрабатываемости резанием, так как в результате частичной перекристаллизации стали избыточный феррит лишь частично превращается в аустенит.

Неполный отжиг широко применяется для заэвтетоидных углеродистых и легированных сталей. При неполном отжиге проводится нагрев до температур немного выше ( на 10-30 ºC) точки точек Ас1 , что приводит к практически полной перекристаллизации стали и получению зернистой (сфероидальной) формы перлита вместо обычной пластинчатой. Поэтому такой отжиг называется сфероидизирующим. После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием.легированных сталей.

Изотермический отжиг применяют для улучшения обрабатываемости. Он состоит в нагреве на 30-50 ºC выше Ас3 (как и при полном отжиге) и сравнительно быстром охлаждении до температуры ниже Ас1 (обычно 660-680 ºC), изотермической выдержке при этой температуре для получения равновесной перлитной структуры и последующем охлаждении на воздухе (рис.3).

Рис. 10.3 Обозначение критических точек стали.

Изотермический отжиг обеспечивает получение более однородной ферритно-перлитной структуры стали. Изотермическому отжигу подвергают пружинную проволоку из стали, содержащей 0,65-0,9% С, перед холодным волочением, а также поковки (штамповки) и сортовой прокат небольших размеров из легированной стали.

Если при проведении отжига охлаждение после нагрева и выдержки проводится на воздухе, то такой процесс называется нормализационным отжигом или нормализацией.

При нормализации сталь нагревают до температур на 30-50 ºC выше точек точек А3 и А CM и охлаждают на воздухе. Ускоренное по сравнению с обычным отжигом охлаждение обусловливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение эвтектоида и более мелкое эвтектоидное зерно. В результате прочность стали после нормализации становится больше прочности после отжига.

Нормализацию широко применяют вместо смягчающего отжига для малоуглеродистых сталей (до 0,3 %С), но она не может применяться для смягчения высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита. В заэвтектоидных сталях нормализация позволяет устранить грубую сетку вторичного цементита за счет того, что растворившийся при нагреве выше АCm цементит при последующем ускоренном охлаждении стали не успевает вновь образовать грубую сетку. После нормализации проводят неполный отжиг с целью измельчения структуры.

| <== предыдущая лекция | | | следующая лекция ==> |

| Вопрос 4 Упраление знаниями | | | Электр жабдықтарының жүйесі. |

Дата добавления: 2015-05-05; просмотров: 7774;