Анализ исходной информации

Первым этапом при разработке технологического процесса является анализ исходной информации – сборочных чертежей узлов, рабочих чертежей деталей, технических требований, которые регламентируют точность, параметры шероховатости поверхности и другие требования качества. При разработке технологического процесса необходимо учитывать также объём годового выпуска изделия, определяющий возможность организации поточного производства.

Заданный автомобиль - КамАЗ – 5410 - седельный тягач с гидровыводом для работы с полуприцепом ГКБ-9572.

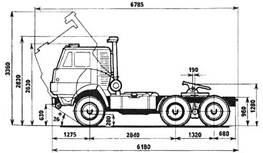

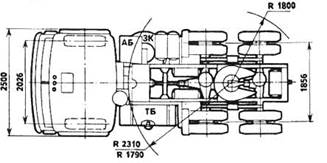

Общий вид приводится на рисунке 1.1, а краткие характеристики в таблице 1.1.

Рисунок 1.1 - Общий вид автомобиля КамАЗ-5410

Таблица 1.1

| КамАЗ-5410 | |

| Масса, приходящаяся на седельно-сцепное устройство, кг | |

| Снаряженная масса, кг | |

| В том числе: | |

| на переднюю ось | |

| на тележку | |

| Полная масса, кг | |

| В том числе: | |

| на переднюю ось | |

| на тележку | |

| Допустимая полная масса автопоезда, кг | |

| Макс, скорость автопоезда, км/ч | |

| Время разгона автопоезда до 60 км/ч, с | |

| Макс, подъем преодолеваемый автопоездом, % | |

| Выбег автопоезда с 50 км/ч, м | |

| Тормозной путь автопоезда с 60 км/ч, м | 38,5 |

| Контрольный расход топлива автопоезда, л/ 100 км: | |

| при 60 км/ч | 32,0 |

| при 80 км/ч | 40,4 |

| Радиус поворота, м: | |

| по внешнему колесу | 7,7 |

| габаритный | 8,5 |

| Давление в шинах, кгс/см. кв.: | |

| передних | 6,5 |

| задних | 4,3 |

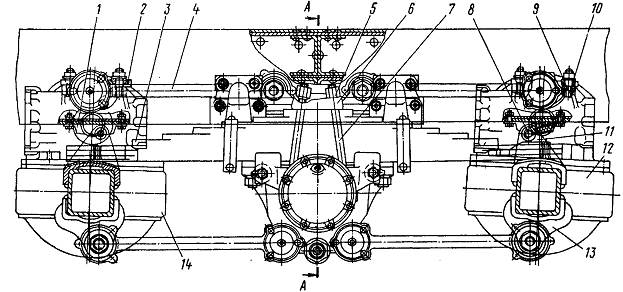

Задняя подвеска- (рис.1.2) балансирная, на двух полуэллиптических рессорах. Рессоры средней части прикреплены стремянками к башмаку рессоры. Концы рессор установлены в опорах. При прогибе рессор концы их скользят в опорах. При ходе мостов вниз рессоры удерживаются в упорах пальцами, зафиксированными от осевых перемещений шплинтами и шайбами. Для ограничения хода мостов вверх и смягчения их ударов о раму на лонжеронах установлены буферы.

Толкающие усилия и реактивные моменты передаются на раму шестью реактивными штангами 4. Шарниры реактивных штанг самоподвижные.

Балансирное устройство автомобилей КамАЗ-5410 состоит из двух осей запрессованных в кронштейны, и башмаков с запрессованными в них втулками из антифрикционного материала. Кронштейны балансирного устройства соединены стяжкой и закреплены шпильками на кронштейнах задней подвески, которые в свою очередь крепятся болтами к лонжеронам рамы. В крышке имеется отверстие с пробкой для заливки масла.

Для предотвращения вытекания смазки в башмаках установлены резиновые армированные манжеты, а для защиты уплотнений от грязи- уплотнительные кольца. Башмаки закреплены на осях разрезными гайками, стянутыми болтами.

Рисунок 1.2 – Задняя подвеска:

1- буфер задней рессоры; 2- рычаг реактивный; 3- рессора; 4- штанга реактивная; 5- гайка; 6- накладка рессоры; 7- стремянка рессоры; 8- палец опоры рессоры; 9- шпильки; 10- втулка разжимания; 11- опора рессоры; 12- задний мост; 13- кронштейн задней реактивной штанги; 14- мост промежуточный.

Одним из факторов, существенно влияющих на характер технологических процессов, является технологичность конструкции изделия и соответствующих его деталей.

Принцип технологичности конструкции состоит в том, что при конструировании отдельных деталей необходимо достичь удовлетворения не только эксплуатационных требований, но также и требований наиболее рационального и экономического изготовления изделия.

Чем меньше трудоемкость и себестоимость изготовления изделия, тем более оно технологично. Таким образом, основными критериями оценки технологичности конструкции являются трудоемкость и себестоимость изготовления.

Технологичность конструкции изделия должна отвечать также и требованиям сборки и эксплуатации. Основными требованиями сборки являются: обеспечение возможности сборки без пригоночных работ (или при наименьшем их количестве), создание возможности независимой сборки узлов изделия, наименьшее количество деталей, наиболее высокий уровень взаимозаменяемости, стандартизации, унификации и нормализации сборочных единиц и их изделий, наличие удобных сборочных баз, исключение необходимости разборок при регулировках и др.

Технологичная конструкция задней подвески и ее деталей должна предусматривать:

а) максимально широкое использование унифицированных сборочных единиц, стандартизованных и нормализованных деталей и элементов деталей;

б) возможно меньшее количество деталей оригинальной, сложной конструкции и различных наименований и возможно большую повторность одноименных деталей;

в) создание деталей наиболее рациональной формы с легкодоступными для обработки поверхностями и достаточной жесткости с целью уменьшения трудоемкости и себестоимости механической обработки деталей и изготовления всего изделия (необходимая жесткость деталей позволяет обрабатывать их на станках с наиболее производительными режимами резания);

г) наличие на деталях удобных базирующих поверхностей или возможность создания вспомогательных (технологических) баз в виде бобышек, поясков и т. д.;

д) наиболее рациональный способ получения заготовок для деталей (отливок, штамповок, из проката) с размерами и формами, возможно более близкими к готовым деталям, т. е. обеспечивающими наиболее высокий коэффициент использования материала и наименьшую трудоемкость механической обработки;

е) полное устранение или возможно меньшее применение слесарно-пригоночных работ при сборке путем изготовления взаимозаменяемых деталей, применения деталей-компенсаторов и механизации сборочных работ;

ж) упрощение сборки и возможность выполнения параллельной во времени и пространстве сборки отдельных сборочных единиц и изделия в целом.

Дата добавления: 2015-05-05; просмотров: 2975;