ГТУ Нуово Пиньоне (Италия)

С 60-х годов для привода своих центробежных компрессоров фирма изготавливает совместно с Дженерал Электрик (США) приводные газотурбинные установки мощностью 3,5-5-10-25 МВт (MS 1002, MS-3002, MS-5002). С 90-х годов Нуово Пиньоне - филиал GE.

К 90-м годам на работу фирмы оказало влияние европейское техническое направление. Появилась современная ГТУ типа PGT-10 мощностью 10 МВт.

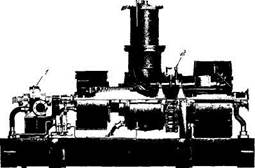

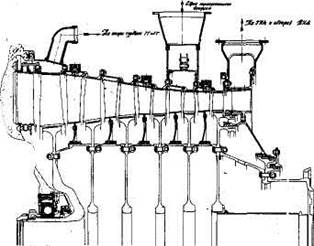

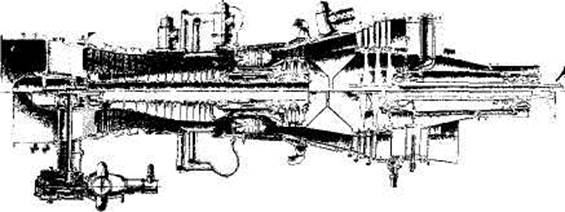

На рисунке 1.20. изображен ее прототип MS 1002.

PGT-10 (Нуово Пиньоне, Италия)

PGT-10 сконструирована для работы в простом термодинамическом цикле как с регенерацией, так и без нее. ГТУ выполнена двухвальной, с однокаскадным компрессором. Имеет следующие характеристики:

| Полезная мощность, МВт | 10,43 |

| КПД,% без регенератора с регенератором | 32,6 |

| Верхняя температура цикла, °С | |

| Степень повышения давления | |

| Частоты вращения роторов, мин-1 газогенератора силовой турбины | |

| Температура уходящих газов, °С |

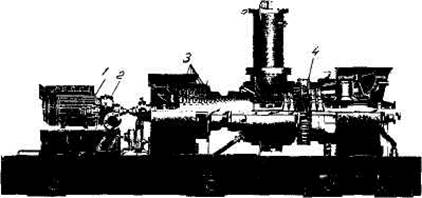

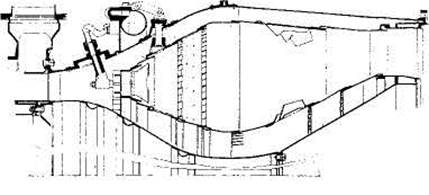

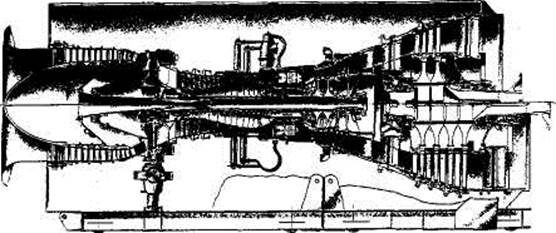

Характерной чертой новой ГТУ (рис.1.21.) является сохранение в ней конструктивно-технологических решений прототипа MS1002 и внесение изменений в узлы, обеспечивающие реализацию высоких параметров цикла. Турбоблок в виде единого корпуса установлен на силовой раме-маслобаке. Корпус ГТУ имеет две опоры: неподвижную - в районе заднего подшипника ТНД и гибкую (в виде листа) - в передней части компрессора. Блок пусковых и вспомогательных механизмов расположен перед всасом осевого компрессора. Выносная камера сгорания установлена сверху на корпусе ГТУ. Силовая турбина оснащена регулируемым сопловым аппаратом.

Рис.1.20. Газотурбинная установка типа MS 1002:

1 - пусковой турбодетандер; 2 - регулируемый сопловой аппарат (РСА) силовой турбины

Рис 1.21. Газотурбинная установка типа PGT-10:

1 — генератор собственных нужд ГТУ; 2 — пусковой турбодетандер; 3 -поворотные направляющие лопатки осевого компрессора; 4 - РСА силовой турбины

Элементы корпуса, несущие нагрузку, выполнены из чугунного и стального литья. Всасывающий и выходной патрубки (улитки), газовпуск к ТВД от камеры сгорания, промежуточный патрубок между ТВД и ТНД сварены из листового проката и различаются лишь марками материалов. Во всем прослеживается внимание к вопросам трудоемкости и стоимости изготовления. Ротор компрессора цельнокованый, сплошной с наборкой рабочих лопаток в окружные Т- образные пазы. Диски ТВД и ТНД откованы из никелевых сплавов и крепятся к валам компрессора и силовому фланцевыми соединениями при помощи болтов. Статор компрессора -безобоймовой конструкции, направляющие лопатки - необандажены. Сохранена компоновка узлов, типичная для GE. Пуск агрегата выполняется турбодетандером или электродвигателем (по желанию заказчика).

Однако в ГТУ имеются и серьезные изменения. Возросшие степень повышения давления и массовый расход достигнуты добавлением к 15 ступеням компрессора прототипа дополнительных двух, причем первой -трансзвуковой. Их рабочие лопатки выполнены из титанового сплава. В новом компрессоре 17 ступеней. Его работа на запуске и частичных режимах обеспечивается пятью рядами поворотных направляющих лопаток. Большой ресурс лопаточного аппарата ТВД при высоких температурах достигается выполнением охлаждаемыми всех четырех венцов. Улучшена система охлаждения дисков и ротора ТВД в целом: охлаждающий воздух из-за компрессора подается внутрь ротора через сверления в бочке. Благодаря движению от втулки к центру отбирается очищенный от крупных фракций пыли воздух. В полость между роторами ТВД и ТНД также подается охлаждающий воздух. Однако этот способ не слишком эффективен: при меняющихся осевых зазорах между дисками и элементами промежуточного диффузора полностью запереть полость малым расходом воздуха невозможно. Отсюда наличие в ней газовоздушной смеси повышенной температуры.

Для достижения высоких КПД турбин их рабочие лопатки снабжены бандажными полками с лабиринтовыми уплотнениями. Направляющие лопатки по внутреннему диаметру ступеней несут на себе сегменты с лабиринтами (конструкция типа разрезной диафрагмы).

В конструкции газовой турбины проявилось и прямое отступление от генерального принципа GE - отказ от малоступенчатых (одноступенчатых) турбин в пользу многоступенчатых с высокореактивным облопачиванием. Это решение сказалось на общем КПД ГТУ. Наконец, в ГТУ PGT-10 обеспечено основное преимущество использования РСА в силовой турбине - возможность управления им по программе поддержания постоянной температуры перед турбиной. В регенеративном цикле это позволяет при снижении нагрузки до 70% сохранить номинальный КПД.

1.13.4. Конвертированные авиаГТД АО "Самарский научно-технический комплекс" им. Н. Д. Кузнецова (бывший НПО "Труд")

Двигатель НК-12СТ конвертирован из своего авиационного прототипа 50-х годов, эксплуатировавшегося на самолетах ТУ-114. Обозначение расшифровывается: НК - Николай Кузнецов (генеральный конструктор), СТ-силовая турбина. На территории СНГ установлено более 1300 ГПА-Ц-6,3 с этим типом ГТД. Конвертированный ГТД имеет однокаскадный компрессор и свободную силовую турбину. Его характеристики приведены ниже:

Полезная мощность, МВт 6,3

КПД,% 21,0

Верхняя температура цикла, °С 810

Степень повышения давления 7,8

Частоты вращения роторов, мин-1

газогенератора 8200

силовой турбины 8200

14-ступенчатый осевой компрессор оснащен регулируемым ВНА. Роторы компрессора и ТВД - дисковые, сборные, имеют каждый свою пару опор (подшипники качения) и соединены друг с другом валом со шлицевой муфтой. Камера сгорания - кольцевая с 12 горелочными устройствами. Трехступенчатая турбина газогенератора снабжена охлаждаемыми сопловыми лопатками первой ступени, остальные лопаточные венцы - неохлаж-даемые. Силовая турбина - одноступенчатая с консольным диском. Над рабочими лопатками и в лабиринтных уплотнениях направляющих аппаратов осевого компрессора наносится легкостираемое покрытие. Над рабочими лопатками турбины установлены металлокерамические вставки. Такие меры призваны обеспечить допустимость в эксплуатации малых радиальных зазоров без опасности повреждения лопаток. Однако эффективность их в длительной работе, судя по КПД ГТД, оказалась невелика. У двигателя повышенный безвозвратный расход смазочного (синтетического) масла - до 2,5 кг/ч.

Общий заявленный ресурс составил 18 тыс. часов, увеличенный в дальнейшем до 30 тыс. часов. Время до капитального ремонта (отправки на завод-изготовитель) 5,3 тыс. часов. НК-12СТ с нагнетателями Сумского МНПО им. Фрунзе (Украина) поставлялись в контейнерах, укомплектованных всем вспомогательном оборудованием. В конце 60-х годов последнее было серьезным хозяйственным достижением отечественного строительства компрессорных станций. Однако малый ресурс ГТД и некритическое использование зарубежного опыта применения контейнерной установки в климатических условиях СССР создали эксплуатации большое число проблем.

НК-16СТ. Авиационный прототип (НК-8-2у) разработан в конце 60-х годов и эксплуатировался как двухконтурный турбореактивный на пассажирских самолетах типа ИЛ-62, ТУ-154.

При конвертировании в НК-16СТ вентиляторный контур заглушен, рабочие лопатки третьей ступени турбины газогенератора демонтированы. Спроектирована силовая турбина авиационного типа - на подшипниках качения.

ГТД имеет двухкаскадный компрессор. Двигатель с 1983 года эксплуатируется на компрессорных станциях в составе ГПА-Ц-16 с нагнетателями Сумского МНПО им. Фрунзе.

Основные характеристики ГТД:

Полезная мощность, МВт 16,0

КПД,% 27,5

Верхняя температура цикла, °С (ориентировочно) 810

Степень повышения давления 9,7

Частоты вращения роторов, мин-1

КНД 5250

КВД 6900

СТ 5300

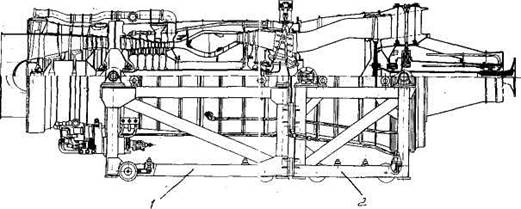

ГТД (рис. 1.22) выполнен в виде двух модулей, смонтированных на своих подмоторных рамах: модуля газогенератора (1) и модуля силовой турбины (2). Подмоторные рамы имеют катки, позволяющие при демонтаже выкатывать двигатель целиком или его модули по направляющим, установленным на фундаментной раме ГПА.

При установке катки домкратами поднимаются, а подмоторные рамы модулей опускаются на фундаментную раму. Модули ГТД соединены фланцем вертикального разъема. Их подмоторные рамы фиксируются относительно друг друга.

Демонтаж двигателя занимает около суток, газогенератора - еще меньше времени. Основная сложность (и точность) работ связана с центровкой силовой турбины с валом нагнетателя. Подшипники качения СТ исключают возможность подгоночных работ, что требует перемещения самого двигателя или нагнетателя.

Иной порядок сложности и трудоемкости имеет ремонт ГТД при необходимости его разборки. Последняя возможна лишь в условиях завода-изготовителя или специализированного ремонтного центра. Одна из трудностей обусловлена отсутствием у корпусов ГТД горизонтальных разъемов. При разборке некоторых секций статора необходима разборка ротора.

В таких конструкциях ротор или статор как самостоятельные сборочные единицы не существуют. Отдельно собранный и отбалансированный ротор турбомашины (напр., КНД) после переборки и сборки в составе модуля обеспечит проектные характеристики по вибрации и КПД лишь при точном повторении предбалансировочной сборки. Наряду с трудоемкостью такие работы требуют специальной оснастки, высокой квалификации и внимания персонала, жесткого соблюдения технологической дисциплины.

Отсутствие горизонтальных разъемов у корпусов авиационного ГТД - необходимая плата за тонкостенность конструкций статорных элементов, так как сохранить цилиндричность разрезанной на две части оболочки -технологически труднорешаемая задача.

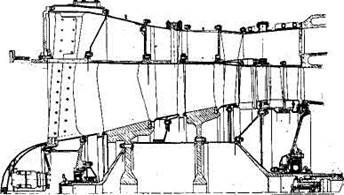

Двухвальный газогенератор двигателя состоит из КНД (рис. 1.23), ротор которого соединен полым промежуточным валом со своей одноступенчатой турбиной - ТНД (рис. 1.26), КВД (рис. 1.24), полый вал которого

Рис 1.22. Газотурбинный двигатель типа НК-16СТ: 1 -модуль газогенератора; 2-модуль силовой турбины

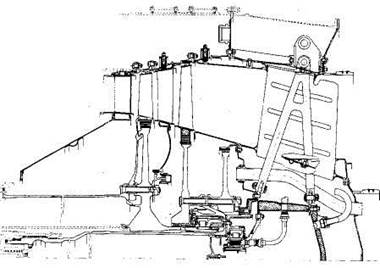

Рис.1.23. Компрессор низкого давления газотурбинного двигателя НК-16СТ

Рис.1.24. Компрессор высокого давления газотурбинного двигателя НК-6СТ 86

соединяет его ротор с одноступенчатой ТВД (рис. 1.26). Ротор КНД - сборный. Диски кольцевыми цапфами, а между собой - промежуточными вставками соединены при помощи болтов. Гайки в соединениях стопорятся отгибными пластинами.

(Следует обращать внимание на то, что стопорящее действие этих пластин сохраняется лишь при отгибании их на грань гайки, ни в коем случае не на ребро. В противном случае неизбежно самоотвинчивание гаек, обычно через несколько тысяч часов с потерей вибростабильности ротора, а при попадании в проточную часть - с тяжелой аварией.)

Роторы КНД и КВД несут на себе 4+6=10 рядов рабочих лопаток. Диски и лопатки выполнены из титановых сплавов. Ротор КНД через передний подшипник качения передает нагрузку на корпус через входной направляющий аппарат (ВНА). Вторая опора ротора каскада низкого давления расположена за диском ТНД. Между КНД и КВД расположена литая опора - крестовина, изготовленная из магниево-алюминиевого сплава. Направляющие аппараты компрессоров набраны в кольцевые секции, соединяющиеся при помощи крепежа в вертикальных разъемах в единый корпус. Рабочие лопатки имеют "ласточкины" хвостовики с осевой заводкой в пазы дисков. Направляющие лопатки по внутреннему диаметру проточной части объединены в диафрагмы без горизонтальных разъемов с лабиринтными уплотнениями. ВНА КВД выполнен поворотным. За 9-й ступенью компрессора (за пятой КВД) осуществляется сброс воздуха при запуске ГТД.

Для снижения вибрации подшипники установлены в элементы статора с демпферными кольцами (опорами).

Кольцевая камера сгорания (рис. 1.25) размещена в кожухе между КВД и ТВД. Ее пламенная труба с 32 горелочными устройствами скомпонована вслед диффузору КВД - в высокоскоростном потоке воздуха. Обеспечение качественного температурного состояния стенок и заданного поля перед ТВД требует точно соосной ее установки в двигателе.

Расположенные за ТНД стойки являются задней опорой ротора КНД-ТНД и ротора КВД-ТВД, при этом подшипник ротора ТВД опирается на внутреннюю часть вала ТНД, т.е. его ролики вращаются со скоростью, равной разности скоростей этих двух валов (рис. 6.5).

Одноступенчатая ТВД (рис. 6.5) имеет охлаждаемые сопловые и не-охлаждаемые рабочие лопатки, изготавливаемые из высокопрочного никелевого авиационного сплава типа ЖС-6У с добавкой 6 - 8%-ного кобальта. Сплав имеет невысокие антикоррозийные свойства в условиях приземной атмосферы. Для повышения КПД рабочие лопатки снабжены бандажными полками с лабиринтным уплотнением.

Диск ТВД спереди защищен от нагрева дефлекторным диском, под-который подается охлаждающий воздух из последней ступени

Рис.1.25. Камера сгорания газотурбинного двигателя НК-16СТ

Рис.1.26. Турбина высокого давления и турбина низкого давления газотурбинного двигателя НК - 16СТ

компрессора. Однако камера за диском ТВД и перед диском ТНД заполняется смесью продуктов сгорания из осевых зазоров в ступенях. Между диском ТВД и валом ТНД на лабиринтные уплотнения подшипника подается воздух из отбора за первой ступенью КВД. Тем не менее ступицы дисков турбин довольно нагреты. Система охлаждения дисков турбин совершенством не отличается.

Рабочие лопатки ТНД также имеют бандажные полки, направляющие снабжены диафрагмой с лабиринтными уплотнениями сотовой конструкции. При сохранении их целостности в эксплуатации это обеспечивает малые потери в радиальных зазорах и повышенный КПД турбин.

Диски турбин изготовлены из жаропрочного никелевого сплава. Жаропрочные стали использованы для внутренних кожухов турбин, а также для диффузора между ТНД и силовой турбиной (СТ).

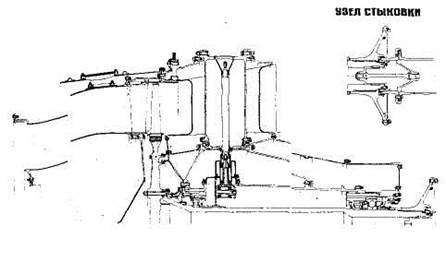

Рис.1.27. Силовая турбина газотурбинного двигателя НК-16СТ

Одноступенчатая силовая турбина (СТ) (рис. 1.27) конструктивно аналогична ТВД и ТНД. Ее диск имеет болтовое соединение с валом. Вал снабжен опорным (роликовым) и опорно-упорным (шариковым) подшипниками. За СТ расположен короткий затурбинный диффузор (объем поставки ГТД), внутри него проходят силовые полые опорные стойки. В их полостях смонтирована многоступенчатая коническо - цилиндрическая зубчатая передача к маслонасосам и к датчику частоты вращения вала СТ -нагнетатель.

Соединение СТ с нагнетателем осуществляется узлом стыковки (рис. 1.27), представляющим из себя гибкую мембранную муфту. Мембрана допускает увеличенную расцентровку в эксплуатации. Ее осевые деформации ограничены центральной шпилькой. Крутящий момент передается шлице-вым (зубчатым) соединением. Для большей гибкости мембрана изготавливается из титанового сплава.

Запуск ГТД производится турбодетандером, соединяющимся с ротором КВД - ТВД валиком, проходящим внутри средней опоры.

Общий ресурс НК-16СТ составляет 30-40 тыс. часов; период до капитального ремонта (отправки на завод-изготовитель) - 10-15 тыс. часов.

Несмотря на малый объем масла, циркулирующего в системе смазки и регулирования (подшипники качения), его безвозвратная потеря составляет около 1,5 кг/ч, что в 10 раз выше, чем у стационарных ГТУ аналогичной мощности.

Масса собственно двигателя (без рам, маслобаков, выхлопной улитки и других внешних механизмов) не превосходит 7,0 т, что почти в 5 раз меньше массы стационарных ГТУ такой мощности. Однако масса дорогих материалов (жаропрочных сплавов и сталей, титановых и других цветных металлов), примененных для его изготовления, - в 3,5 раза выше. Общие массы металлоконструкций ГПА с конвертированным ГТД и стационарной ГТУ близки.

На КС газопроводов в России в 80-х годах установлено более 800 таких ГПА. После периода двух-трехлетнего освоения и доработки в эксплуатации они по своим качествам удовлетворяют требованиям эксплуатации.

Хозяйственные недостатки проявлялись в отсутствии близко расположенных технических ремонтных центров и больших транспортных расходах по перевозке двигателей для капитального ремонта на большие расстояния. Суммарные затраты на ремонт авиаГТД в 3,3 - 2,5 раза превышают таковые у ГПА со стационарным ГТУ.

К середине 90-х годов "Самарский научно-технический комплекс" им. Н. Д. Кузнецова (бывш. НПО "Труд") подготовил новый ряд конвертированных авиаГТД мощностью 8,16 и 25 МВт для использования в газовой промышленности.

ГТД проходят опытно-промышленные испытания и в соответствии с результатами будут поступать на модернизацию компрессорных станций.

Основные заявленные характеристики новых конвертированных ГТД представлены ниже:

Тип ГТД НК-14СТ НК-38СТ НК-36СТ

Мощность, МВт 9 16 25

КПД, % 30 36,5 34,5

Верхняя температура

цикла, К 1243 1506 1420

°С 970 1223 1147

Степень повышения давления 10,5 25,9 23,1

Частота вращения СТ,

мин-1 8300 5300 5000

Заявленный общетехнический

ресурс, тыс. ч 60 60 60

Компрессор однокаскадный двухкаскадный трехкаскадный

Рис.1.28. Эскиз продольного разреза ГТУ-16П

Рис.1.29. Эскиз продольного разреза ГТУ-25П

Дата добавления: 2015-05-03; просмотров: 7074;