Судовые конвертированные ГТД СНГ

Крупнейшим предприятием по разработке и производству судовых ГТД в СНГ является НПП «Машпроект» с серийным заводом «Заря» (г. Николаяев, Украина)

Прародителем этих двигателей был авиационный. Однако уже во втором поколении судовых ГТД произошли серьезные конструктивно-технологические изменения.

Условия на военном корабле иные в сравнении с условиями на летательном аппарате: требования к массе, плотности компоновки – менее жесткие, требуемый ресурс достигает 5 тыс. часов и более, а воздушная среда содержит соли морской воды. Топливо – соляр. Судовой ГТД обязательно имеет свободную силовую турбину, иногда реверсируемую. Исходя из возможности капитального ремонта в портах с выемкой двигателя, сложная конструктивная схема допустима. Высокий КПД важен: топливо необходимо возить с собой. Исторически (от прародителя) сохранены подшипники качения, они упрощают компоновку многовального газогенератора. При конвертировании судового ГТД в приводную ГТУ меняется топливная система (переводится на газ), иногда – силовая турбина – для согласования ее частоты вращения с таковой у выпускаемых нагнетателей. Изменения материалов обычно не производилось для сохранения универсальности производства и исключения опытно-доводочных работ на двигателе.

Основные технические показатели судовых ГТД приведены ниже:

Тип ГТД ДТ-71 ДН-59 ДГ-90 МН-80

Мощность, МВт 6,3 16,3 16,0 25,0

КПД, % 31,0 31,0 35,0 36,3

По массе и ресурсу судовые ГТД занимают промежуточное положение между авиационными и стационарными, по трудоемкости изготовления и характеру ремонта - близки к авиационным. Как и авиа ГТД, судовые выполняются по безрегенеративному циклу. Высокий КПД обеспечивается высокими параметрами простого цикла и КПД турбомашин. На гражданских судах применяется и парогазовый цикл.

Двигатели со вспомогательным оборудованием собраны на силовых рамах, являющихся одновременно маслобаками. Корпус ГТД вертикальными разъемами делится на несколько секций: компрессорные, район камеры сгорания и турбины. Его компрессорная часть выполнена с горизонтальным разъемом, облегчающим сборку при изготовлении и ремонте. В некоторых моделях горизонтальным разъемом снабжен и корпус ГТУ в области камер сгорания (ДТ-71). Сборка ГТД выполняется в вертикальном положении.

Модели судовых ГТД имеют двухкаскадные компрессоры. Число ступеней в каскадах компрессора достигает 15-16, в турбинах - до 6 (из них 2 - 3 в силовой).

Степени повышения давления в современных машинах равны 16 -25, верхние температуры цикла от 880 до 1150 °С.

Турбинная часть (корпус без горизонтального разъема) часто выполняется в виде пакета: участки ротора (дисков) собираются с диафрагмами (последние снабжены горизонтальным разъемом) в отдельные узлы, которые затем вставляются в корпус в осевом направлении. Отказ от горизонтального разъема в корпусе турбины связан со стремлением исключить деформации его тонких стенок, избежать задеваний в проточной части и продува продуктов сгорания через деформированные разъемы.

Конструкции роторов - барабанные. Каждая секция ротора (диск с оболочковым элементом) крепится к следующему при помощи радиальных штифтов. В последних изделиях это соединение выполняется электронно-лучевой сваркой (в вакууме). Все роторы (КНД, КВД, ТВД, ТНД и СТ) - двухопорные, бесконсольные. Диски турбины крепятся к валам посадкой с радиальными штифтами. Конструкция крепления напоминает применяемую в ГТУ ГТ700-5, ГТК-10 НЗЛ, однако отличается от последней удалением места посадки из области максимальных радиальных напряжений. Роторы турбин и компрессоров соответствующих каскадов соединены друг с другом полыми валами со шлицевыми соединениями. Вал СТ соединяется с валом нагнетателя при помощи гибкой муфты.

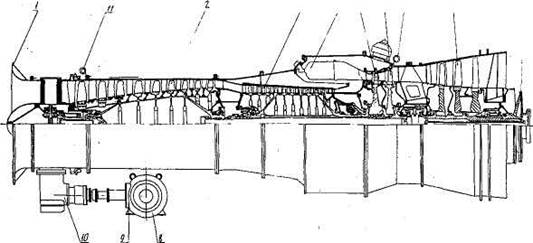

На рисунке 1.30. представлена конструктивная схема ГТД ДГ-90 (мощность 16 МВт), типичная для машин НПП "Машпроект". Обшая степень повышения давления в двух каскадах компрессора составляет 19.5, верхняя температура цикла 1070 °С, КПД - около 35%.

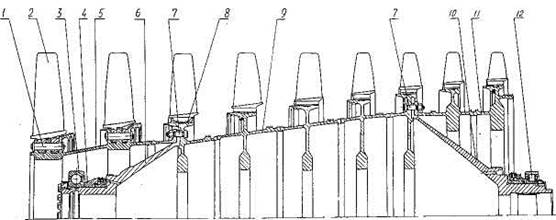

На рисунке 1.31. показана конструкция ротора КНД. Рабочие лопатки первых двух ступеней имеют шарнирный хвостовик и могут качаться на пальцах в окружном направлении. Таким образом исключаются их вибрационные колебания по первой форме. Диски компрессоров по элементам барабана сварены электронным лучом в секции, последние соединены друг с другом и цапфами при помощи болтов и корончатых гаек.

Камера сгорания - трубчато-кольцевая, состоит из 16 жаровых труб с тремя горелочными устройствами в каждой. ГТД характеризуется небольшими выбросами вредных веществ, оксидов азота (NOX) - около 130 мг/нм3. Ведутся работы по их снижению до 50 мг/нм3.

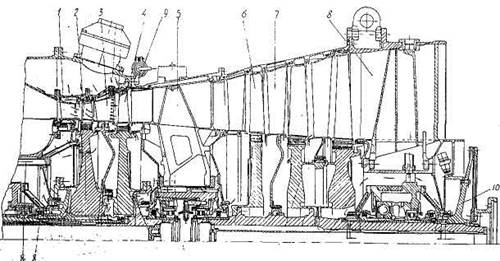

Турбина включает одноступенчатые ТВД и ТНД, соединенные валами с КВД и КНД соответственно, и трехступенчатую силовую турбину привода нагнетателя (рис. 1.32). Развитая система воздушного охлаждения и запирания полостей подшипников исключает непосредственный контакт дисков с продуктами сгорания в проточной части. Однако ее надежность зависит от целостности в эксплуатации лабиринтовых, сотовых и контактных уплотнений. Износ последних ограничит ресурс работы наиболее ответственных узлов. Охлаждаемыми выполнены три лопаточных венца: сопловые ТВД и ТНД и рабочие ТВД. Подача охладителя к рабочим лопаткам также связана с работой уплотнений (линия Я- Я на рис. 1.32).

Несмотря на существенное упрощение конструкций судовых ГТД против авиационных их формы достаточно сложны. Малый чистый вес изделий в опытных партиях достигается мехобработкой с отходом в стружку 65 - 75% металла и большой трудоемкостью в производстве. Отсюда - высокая стоимость ГТД. Серийное производство требует иногда замены технологических процессов и всегда - изготовления большого объема оснастки и приспособлений. В судовых ГТД (как и в авиационных) широко применяется точное литье корпусов, статорных элементов. В последнее десятилетие точение фасонных секций роторов и дисков из поковок стали заменять изостатическим прессованием в среде высокого давления нейтральных газов из порошков (порошковая металлургия). Особенностью судовых ГТД является изготовление их из коррозионностойких материалов. Так, корпуса, роторы, лопатки компрессоров выполняются из титановых сплавов (алюминиево-магнивые - неприменимы). Корпуса турбин - из нержавеющих сталей. Диски - из никелевых сплавов. Для лопаток турбин

Рис.1.30. Конструктивная схема ГТД ДГ-90:

1 - устройство входное; 2-компрессор низкого давления; 3-компрессор высокого давления; 4~камера сгорания; 5-

турбина высокого давления; 6-турбина низкого давления; 7-турбина винта; 8-электростартер; 9-коробка приводов

нижняя; 10-коробка приводов выносная; 11-вибропреобразователь; 12-рессора (мембранная муфта)

Рис.1.31. Ротор компрессора низкого давления ГТД ДГ-90:

1-палец; 2-лопатка; 3-опора передняя; 4-маслоотражатель; 5-барабан 1-й и 2-й ступеней; 6-цапфа передняя; 7-болт; 8-замок; 9-барабан 3-й - 7-й ступеней; 10-цапфа задняя; 11 -барабан 8-й - 9-й ступеней; 12-опора задняя

Рис.1.32. Продольный разрез турбины ГТД ДГ-90:

1-аппарат сопловой ТВД; 2-ротор ТВД; 3-аппарат сопловой ТНД; 4-ротор ТНД; 5-венец опорный ТНД 6 - ротор ТВ; 7-аппарат сопловой ТН; 8-венец опорный ТН; 9-кронщтейн крепления вибродатчиков; 10-рессора (муфта)

разработаны коррозионностойкие сплавы. На окончательно обработанные лопатки наносятся антикоррозийные покрытия. У охлаждаемых лопаток они с термобарьерным слоем, который благодаря низкой теплопроводности снижает температуру основного металла.

На газопроводах России большое распространение получили агрегаты НПП "Машпроект" мощностью 10 МВт (типа ГПУ-10 "Волна"), имеются и ГПУ-16. Они зарекомендовали себя высокой надежностью и ресурсом. Недостаток их использования - необходимость ремонта на заводе в г. Кривой Рог (Украина), а потому - большие транспортные расходы. Последние увеличены в связи с тем, что масса судовых ГТД в 3-4,5 раза выше массы авиационных.

Дата добавления: 2015-05-03; просмотров: 5106;