И контроля бортового оборудования

В зависимости от объема выпускаемой продукции и совершенства производственного процесса изготовления самолета работы на КИС могут быть организованы либо бригадным, либо поточно-стендовым, либо смешанными методами. Например, отработка и настройка систем самолетного оборудования может производиться поточно-стендовым методом, а все остальные работы – бригадным методом.

При бригадном методе отработки самолета основной структурной единицей на КИС является универсальная бригада, которая проводит все работы по отработке и настройке систем и всего самолетного оборудования, подготовке к вылету, проведению регламентных работ и сдаче самолета представителю заказчика.

Такой метод работы является наименее совершенным с точки зрения качества подготовки самолета, трудоемкости и стоимости работ, причем высокая стоимость работ объясняется не столько трудоемкостью технологического процесса, сколько большим числом дополнительных полетов, вызываемых необходимостью устранения различного рода неисправностей и дефектов.

Промежуточной является схема организации работ, при которой отработка и настройка систем и всего самолетного оборудования производится поточно-стендовым методом, а подготовка самолетов к летным испытаниям, проведение регламентных работ и сдача представителю заказчика – бригадным методом.

Такой метод имеет ряд преимуществ по сравнению с бригадным, так как большинство работ производится на специализированных стендах, которые оснащены комплексом средств объективного контроля, позволяющим контролировать работу систем по командным параметрам. Увеличение количества проверяемых параметров позволяет более качественно проводить доводочные и наладочные работы, что значительно снижает количество дополнительных полетов, необходимых для выявления и устранения неисправностей и дефектов, связанных с некачественной регулировкой и доводкой систем и всего оборудования самолета.

При организации работ поточно-стендовым методом, начиная с отработки и настройки систем и кончая сдачей самолета заказчику, настройка и контроль систем и подготовка к испытательным полетам осуществляются специализированными лабораториями.

Этот метод работ является наиболее прогрессивным, однако возвращение самолетов после полетов обратно в лаборатории КИС приводит к излишним простоям самолетов из-за возникновения двух встречных потоков самолетов в специализированных лабораториях – потока из сборочного цеха и потока с летных испытаний. Ликвидировать встречные потоки возможно лишь при наличии на ЛИС (участке стартового обслуживания) специализированных лабораторий, которые позволяют производить настройку и контроль проверяемых параметров с той же точностью и в этом же объеме, что и на специализированных стендах.

Специализированные стартовые лаборатории, получившие название экспресс-лабораторий, монтируются на шасси грузовых автомобилей, что позволяет производить предстартовую настройку и доводку систем самолета в любом месте аэродрома.

В настоящее время оборудованы экспресс-лаборатории, предназначенные для технического обслуживания радиоэлектронного оборудования, электроприборного оборудования и силовых установок.

При использовании экспресс-лаборатории на одном из заводов для отработки систем электроприборного оборудования по программе КИС общее время контроля составляет 2 ч против 7 ч при старой бригадной методике работы, в то время как число контролируемых параметров на 30 больше по сравнению с программой КИС.

Экспресс-лаборатории силовой установки предназначены для оперативного технического обслуживания силовой установки самолета в условиях ЛИС.

С помощью этой экспресс-лаборатории осуществляется контроль и настройка силовой установки как при предполетной подготовке, так и после полета непосредственно на стартовой линейке.

Общее число контролируемых параметров 55, причем контролируются такие важные параметры, как работа электроавтоматики двигателя, параметры газовоздушного тракта, работа самолетного воздухозаборника. Общее время контроля составляет 30 мин против 1 ч при бригадном методе.

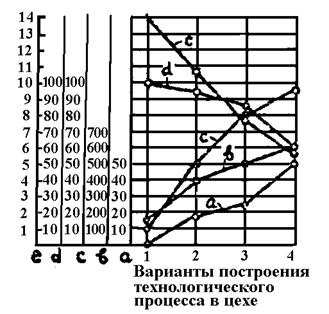

Основные технико-экономические показатели разработанных и сравниваемых методов организации работы на КИС представлены на рис. 5.9.

Рис. 5.9. Основные технико-экономические показатели методов организации работ на КИС: а – число внедренных стендов на рабочих местах; b – число проверяемых параметров; с – бездефектная сдача продукции БТК и заказчику в %; d – число производственных рабочих в %; е – число фактических полетов при летных испытаниях в среднем на один самолет

Анализ статистических материалов летных испытаний на ряде самолетостроительных предприятий показывает, что отказы, связанные с подбором блоков или повторными перерегулировками, составляют 60…80% всех выявленных отказов спецоборудования при проведении летных испытаний.

Следовательно, основной задачей КИС должно являться снижение количества доводочных работ по результатам летных испытаний и разработка технически обоснованных рекомендаций поставщикам для реализации в поставляемых ими системах.

Другим важным фактором в решении задач контрольно-испытательной станции является получение достоверной информации о возникающих летных отказах.

Наиболее оптимальной структурой КИС является слияние обязанностей участков по отдельным системам с обязанностями бригады, выпускающей самолет в полет. Это необходимо понимать в том смысле, что специализированный участок КИС, помимо контроля на стенде, обеспечивает устранение дефекта и повторный выпуск самолета на летные испытания. В этом случае КИС всем ходом технологического процесса обязана заниматься анализом выявленных отказов и совершенствованием метода предполетного контроля. Этому во многом способствует то обстоятельство, что КИС получает полностью всю первичную информацию о состоянии систем и полностью отвечает за облет самолета. Как показывает опыт, такая структурная взаимосвязь КИС с летными испытаниями является наиболее оптимальной, сравнительно легко реализуемой и не требует значительного увеличения численности операторов и ИТР.

Вполне естественно, что такой метод работы КИС должен иметь соответствующие показатели, по которым можно было бы оценивать его работу.

Такими показателями могут являться коэффициент эффективности предполетной подготовки Kэф и коэффициент доводочных работ Kдр.

Коэффициент эффективности предполетной подготовки определяется по формуле

(5.3)

(5.3)

где nз – количество отказов, выявленных при проведении предполетного контроля на КИС; nв – количество отказов, выявленных при проведении летных испытаний.

Максимальная эффективность КИС будет равна единице, когда nв будет равен нулю. Применение этого коэффициента позволяет в целом оценить работу КИС. Недостатком этого коэффициента является невозможность выделения основного направления в работе КИС, которое является основным в разработке мероприятий по устранению отказов.

Так как доводочные работы по результатам летных испытаний свидетельствует о недостаточной достоверности методов и средств предполетного контроля, то критерием достоверности применяемых методов может являться отсутствие отказов, связанных с регулировками подбором элементов и т.п. при проведении летных испытаний. Этот критерий также является критерием функциональной взаимозаменяемости системы.

Исходя из этого, для оценки технической эффективности методов и средств контроля и настройки на КИС необходим показатель, который позволил бы учитывать методическую составляющую достоверности контроля, так как при современном уровне техники инструментальная составляющая достоверности контроля достаточно высока. Тогда коэффициент доводочных работ:

, (5.4)

, (5.4)

nв – количество отказов, связанных с доводкой и регулировкой систем, выявленных при проведении летных испытаний; n – программа машин.

Коэффициент  показывает количество доводочных работ, приходящихся на один самолет при проведении испытаний системы на n самолетах. Исходя из опыта, можно утверждать, что значения

показывает количество доводочных работ, приходящихся на один самолет при проведении испытаний системы на n самолетах. Исходя из опыта, можно утверждать, что значения  в пределах 0,015…0,22 обеспечивают вполне достаточную достоверность предполетного контроля и являются вполне реализуемыми величинами. Аналогично для коэффициента эффективности предполетной подготовки значения

в пределах 0,015…0,22 обеспечивают вполне достаточную достоверность предполетного контроля и являются вполне реализуемыми величинами. Аналогично для коэффициента эффективности предполетной подготовки значения  в пределах 0,7…0,8 характеризуют достаточно эффективную работу КИС.

в пределах 0,7…0,8 характеризуют достаточно эффективную работу КИС.

Конечным результатом наземного контроля является выполнение системой в полете заданных ТТТ. В некоторых случаях это обеспечивается при значениях реальных параметров, отличных от требований технической документации при проверке этих параметров на стенде.

В этих случаях вопрос о допустимых значениях реальных параметров должен решаться совместно с заинтересованными организациями (например, изготовитель, ОКБ и потребитель).

Дата добавления: 2015-04-25; просмотров: 1490;