Титан и его сплавы

Важнейшее преимущество титана и титановых сплавов перед другими конструкционными материалами – это высокая удельная прочность и жаропрочность в сочетании с хорошей коррозионной стойкостью, практическое отсутствие хладноломкости наряду с высокой удельной прочностью. Кроме того, титан и его сплавы, несмотря на плохую обрабатываемость резанием, хорошо свариваются, обрабатываются давлением в холодном и горячем состоянии, термически упрочняются, что имеет важное значение для их применения в ряде отраслей техники. Это относится в первую очередь к авиа-, ракето- и судостроению, химическому, пищевому и транспортному машиностроению.

Титан – металл серебристо-белого цвета с плотностью ρ = 4,505 г/см3 и температурой плавления 1672 °С. Титан может находиться в двух полиморфических модификациях: Tiα до 882 ºС с гексагональной плотноупакованной решеткой и высокотемпературной Tiβ выше этой температуры с объёмноцентрированной кубической решеткой до температуры плавления. Имеет высокие механические свойства σВ = 300 МПа, δ = 40 %, не имеет температурного порога хладноломкости, парамагнитен. Титан легкий, прочный, тугоплавкий, коррозионностойкий за счет возникновения оксидной пленки TiO2.

Механические свойства титана определяются составом: чем в нем меньше примесей, тем ниже прочность и выше пластичность (рис. 15.1). Характерная особенность титана – необычайно высокая чувствительность к примесям атмосферных газов: кислороду, азоту, водороду и углероду, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, нитриды, гидриды, карбиды, повышая его характеристики прочности и снижая пластичность.

|

|

|

|

|

|

Рис. 15.1. Влияние примеси кислорода на механические свойства титана

Кроме того, ухудшается обработка давлением, свариваемость и коррозионная стойкость. Поэтому содержание этих примесей ограничивается сотыми и тысячными долями процента.

Полиморфизм титана, хорошая сплавляемость с другими металлами дает широкие возможности получения сплавов на основе титана с самыми разными механическими свойствами благодаря легированию, термической обработке, деформационному упрочнению.

Элементы, легирующие титан, подразделяются на:

· повышающие температуру полиморфного превращения и расширяющие область существования α-модификации: Al, Ga, La, C, O, N;

· понижающие температуру полиморфного превращения и расширяющие область существования β-модификации: Mo, V, Nb, Ta, Hf, W, Cr, Mn, Fe, Co и другие.

Алюминий является основным легирующим элементом для титана и содержится почти во всех промышленных сплавах. Он повышает удельную прочность сплава, жаропрочность, модуль упругости, уменьшает склонность к водородной хрупкости. Из-за уменьшения технологической пластичности содержание Al ограничивается 7 %.

Для повышения рабочих характеристик жаропрочных сплавов с высоким содержанием алюминия главным образом используют добавки ванадия, молибдена и вольфрама.

Цирконий повышает термическую стабильность, увеличивает предел ползучести, прочность при низких и средних температурах, уменьшает склонность к хладноломкости и улучшает свариваемость.

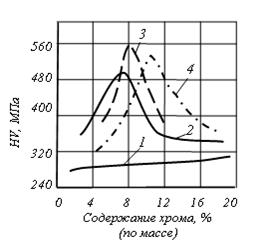

Рис. 15.2. Твердость сплавов титана с различным содержанием хрома после отжига

при температуре 600 ºС (1) и охлаждения из β-области с различными скоростями:

резкая закалка в растворе щелочи (2), закалка в воде (3), охлаждение на воздухе (4)

Хром считается одной из наиболее перспективных легирующих добавок к титану наряду с молибденом. Сплавы титана с хромом отличаются превосходным сочетанием прочности и пластичности (рис. 15.2).

Ниобий повышает стабильность поверхности, увеличивает жаростойкость при высоких температурах.

В связи с определенным характером действия на титан различных легирующих элементов промышленные сплавы по типу структуры могут быть подразделены на три группы: титановые сплавы на основе

Tiα, сплавы на основе Tiβ и двухфазные (α+β)-титановые сплавы.

Промышленные титановые сплавы с (α+β)-структурой целесообразно подразделить на три группы: псевдо-α-сплавы с небольшим количеством β-фазы (Tiβ) со свойствами, близкими к α-сплавам (Tiα), типичные (α+β)-сплавы и псевдо-β-сплавы. Псевдо-β-сплавы представляют собой сплавы на основе Tiβ. В отожженном состоянии их физико-механические и технологические свойства типичны для β-сплавов, однако β-фаза у этих сплавов термически нестабильна.

По уровню характеристик прочности титановые сплавы классифицируют на высокопластичные и малопрочные, среднепрочные и высокопрочные, жаропрочные, коррозионностойкие.

По способности упрочняться с помощью термической обработки – на упрочняемые и не упрочняемые. По технологии производства – на деформируемые и литейные.

Деформируемые титановые сплавы с α-структурой характеризуются невысокой прочностью и не упрочняются при термической обработке. Они хорошо свариваются и имеют высокие механические свойства при криогенных температурах (ВТ5–1, ОТ4–0, ОТ4, ВТ20, ВТ18, ВТ–6, ВТ14, ВТ3–1, ВТ25 и др.).

Двухфазные (α+β)-сплавы характеризуются хорошим сочетанием механических и технологических свойств. По структуре после закалки в них образуется структура мартенситного типа. Увеличение количества β-фазы в сплавах переходного класса до 50 % обеспечивает им самую высокую прочность как в отожженном, так и в закалённом состояниях.

Однофазные β-сплавы имеют наиболее высокую коррозионную стойкость. Сплавы с β-структурой реже применяются в промышленности и их легируют ванадием, молибденом и ниобием.

Литейные титановые сплавы (ВТЛ1, ВТ14Л, ВТ5Л и др.) имеют небольшой температурный интервал кристаллизации, высокую жидкотекучесть и хорошую плотность отливки. Титановые сплавы этой категории склонны к поглощению газов, поэтому разливку надо проводить в вакууме или в среде нейтральных газов. Для получения отливок используют чугунные или стальные формы, а также оболочковые и керамические формы.

Для фасонного литья применяют сплавы, близкие по химическому составу некоторым деформируемым сплавам (ВТ5Л, ВТ14Л), а также специальные литейные сплавы.

Деление конструкционных титановых сплавов по типу структуры и характеристик прочности, их химический состав приведены в таблице15.1.

Таблица 15.1

Классификация промышленных титановых сплавов

и их механические свойства

| Тип сплава | Марка сплава | Средний химический состав, % | Уровень прочности | Механич. свойства | Технология получения | |

| σВ, МПа | δ, % | |||||

| α-сплавы | ВТ1–0 | 99,28 % Ti | М.п.* | 350–500 | деформируемый | |

| ВТ5 | 5 % А1 | С.п. | 750–900 | |||

| ВТ5–1 | 5 % А1; 2,5 % Sn | С.п. | 750–900 | |||

| ВТ5Л | 5 % А1 | М.п. | 700–900 | литейный | ||

| Псевдо-α-сплавы | ОТ4–1 | 1,5 % А1; 1 % Мn | М.п.. | 600–750 | деформируемый | |

| АТ–2 | 2 % Zr; 1 % Мо | М.п. | 600–750 | |||

| ВТ20 | 6 % А1; 1 % Мо; 1 %V | С.п. | 950–1150 | |||

| ТС5 | 5 % А1; 2 % Zr; 3 %Sn; 2 % V | В.п. | 950–110 | |||

| ВТ20Л | 6 % А1; 2 % Zr; 1 % Мо | С.п. | ≥1000 | ≤4 | литейный | |

| (α+β)-сплавы | ВТ6С | 5 % А1; 4 % V | С.п. | 850–1000 | деформируемый | |

| ВТЗ–1 | 6 % А1; 2,5 % Мо; 2 % Сr; 0,3 % Si; 0,5 % Fe | В.п. | 1000–1200 | |||

| ВТ14 | 4,5 % А1; 3 % Мо; 1 % V | В.п. | 900–1070 | |||

| ВТ22 | 5 % А1; 5 % Мо; 5 % V; 1 % (Fе, Сr) | В.п. | 1100–1250 | |||

| ВТ14Л | 5 % А1; 3 % Мо; 1 % V; 0,5 % (Cr, Fe) | В.п. | литейный | |||

| Псевдо-β-сплавы | ВТ–15 | 3 %А1; 7 % Мо; 11 % Сr | В.п. | 1350–1500 | деформируемый | |

| ТС6 | 3 % А1; 5 % Мо; 6 %V–11 % Сr | В.п. | 1400–1500 | |||

| β-сплавы | 33 %Мо | С.п. | 800–850 | деформируемый, коррозионност. |

* – М.п. – малопрочные (высокопластичные), С.п. – среднепрочные,

В.п. – высокопрочные

Титановые сплавы подвергаются следующим видам термической обработки: отжигу для снятия напряжений, рекристаллизационному отжигу, упрочняющей термической и химико-термической обработке.

Упрочняющая термическая обработка (α+β)-сплавов состоит из закалки с температур нагрева до β- или (α+β)-области с последующим искусственным старением. После закалки образуется α’-фаза (мартенситная фаза) игольчатого строения, представляющая собой пересыщенный твердый раствор легирующих элементов в α-фазе. При старении из α’-фазы выделяется β-фаза, понижающая твердость сплава, или интерметаллидная фаза, вызывающая охрупчивание.

При закалке из β-области структура сплавов состоит из переохлажденного β’-твердого раствора. При старении из такого раствора выделяется мелкодисперсная α-фаза, повышающая прочность и твердость сплава.

Для повышения жаростойкости детали из титановых сплавов подвергают различным видам диффузионной металлизации, а для повышения износостойкости – азотированию.

15.2. Медь и её сплавы

Медь действительно цветной металл: в зависимости от чистоты и состояния поверхности цвет изменяется от розового до красного. Её порядковый номер 29, удельный вес 8,94 г/см3, кристаллическая решетка ГЦК с периодом 0,3608 нм. Медь плавится при температуре 1083 °С, не имеет полиморфных превращений, обладает высокой электропроводностью и теплопроводностью, высокими технологическими свойствами: хорошо паяется, сваривается, легко обрабатывается давлением. В отожженном состоянии предел прочности меди составляет 200–250 МПа при относительном удлинении 40–50 %. По ГОСТ 859-78 производится одиннадцать марок меди в зависимости от содержания примесей, например: М00 содержит 99,99 % Cu, М0 – 99,97 % Cu, М2 – 99,7 % Cu и т. д. Благодаря высокой электропроводности медь нашла широкое применение в электротехнике. Из меди изготавливают шины, ленты, кабели, обмотки электродвигателей и др. Примеси изменяют свойства меди. Понижают электропроводность примеси, которые образуют с медью твёрдые растворы: фосфор (Р), мышьяк (As), алюминий (Al), олово (Sn).

Высокая теплопроводность меди делает её пригодной для водоохлаждаемых тиглей, кристаллизаторов, поддонов и изложниц для отливки титана (Ti) и др.

На механические свойства меди примеси влияют незначительно, в большей мере они зависят от состояния (литое или деформированное). Для повышения прочности медь легируют цинком (Zn), алюминием (Al), оловом (Sn), никелем (Ni), железом (Fe) или подвергают холодной пластической деформации. В результате холодной пластической деформации медь наклёпывается и её временное сопротивление разрыву может достигать 400–450 МПа, при одновременном снижении пластичности и электропроводности на 2–4 %.

Восстановить пластичность меди можно рекристаллизационным отжигом при температуре 500–600 °С.

Медные сплавы по технологическим свойствам подразделяются на деформируемые (при получении листов, полос, профилей, проволоки) и литейные (при получении отливок в песчаные или металлические формы). По способности упрочняться в результате нагрева медные сплавы делятся на упрочняемые и не упрочняемые термической обработкой. По химическому составу более широко известно деление медных сплавов на латуни и бронзы.

В латунях главным легирующим элементом является цинк (Zn). Латуни получили широкое распространение благодаря сочетанию высоких механических и технологических свойств. Структура и свойства латуней определяется диаграммой состояния «Cu – Zn» (рис. 15.3).

Рис. 15.3. Диаграмма состояния системы «Cu – Zn»

Содержание цинка в кристаллической решетке может достигать 39 %. Латуни, состоящие из меди и цинка, называют простыми. Они могут быть однородными (до 39 % цинка) и двухфазными (более 39 % цинка). Однофазные латуни имеют высокую пластичность, т. к. состоят из однофазного α-твёрдого раствора. Двухфазные латуни при наличии β-фазы имеют более высокую прочность, но пластичность при этом снижается (рис. 15.4).

Простые латуни маркируются буквой «Л» и цифрой, показывающей процентное содержание меди. Латунь Л80 содержит 80 % меди и 20 % цинка. Простые латуни поставляются в виде листов, ленты, прутков, проволоки и согласно ГОСТ 15527-70 имеют обозначение Л96, Л90,…, Л59.

|

|

|

|

|

|

|

|

|

Рис. 15.4. Влияние содержания цинка на свойства латуней

Специальные (многокомпонентные) латуни содержат и другие легирующие элементы: алюминий (Al), никель (Ni), марганец (Mn), олово (Sn) и др. Алюминий, кремний, марганец и никель повышают механические свойства латуни и сопротивление коррозии, а свинец улучшает обрабатываемость резанием. В специальных латунях после буквы «Л» следуют буквы русского алфавита, обозначающие легирующий элемент: А – Al, Н – Ni, К – Si, С – Pb, О – Sn, Ж – Fe, Mц – Мn, Ф – Р, Б – Ве, Ц – Zn. Цифры после букв показывают среднее содержание меди и легирующих элементов

в %. Например: ЛК 80–3 содержит 80 % меди, 3 % кремния, 17 % цинка.

Простые и специальные латуни относятся к деформируемым сплавам и используются как конструкционный материал там, где требуются высокая прочность и коррозионная стойкость: в трубопроводной арматуре, в химическом машиностроении и особенно в судостроении. Изготавливают из латуней листы, ленту, проволоку, а затем из этого проката – радиаторные трубки, снарядные гильзы, трубопроводы, шайбы, гайки, втулки, уплотнительные кольца, токопроводящие детали электрооборудования.

Кроме деформируемых латуней, применяются и литейные латуни, которые содержат большое количество добавок для улучшения литейных свойств. Их обозначение отличается от деформируемых латуней. В них содержание компонента указывается после буквы обозначения: ЛЦ40Мц3Ж – содержит 40 % Zn, 3 % Mn, 1 % Fe, остальное медь.

Механические свойства литейных латуней существенно зависят от способа получения отливок – песчано-глинистые формы, керамические или кокиль. Из литейных латуней изготавливают паровые и воздушные клапаны, корпуса кранов, пробки топливной и воздушной аппаратуры.

Бронзы – это сплавы меди со всеми другими элементами: оловом, алюминием, кремнием, бериллием и др. Бронзы различают по химическому составу и состоянию обработки. В некоторых случаях прочность таким способом может быть повышена до 750 МПа, по сравнению с обычной прочностью двухкомпонентных бронз – 400–500 МПа.

Бронзу называют по наличию легирующего элемента в её составе: алюминиевая, оловянистая, кремнистая, бериллиевая и т. д. Бронзы маркируют буквами «Бр» (бронза), за которыми следуют буквы и цифры, указывающие на состав и содержание в % легирующих элементов. Например:

Бр ОЦС 4–4–2,5 содержит 4 % олова, 4 % цинка, 2,5 % свинца, остальное медь; Бр КМц 3–1 содержит 3 % кремния, 1 % марганца, остальное медь.

Оловянистые бронзы известны с бронзового века. Они, как и другие сплавы, делятся на деформируемые (< 10 % Sn) и литейные (> 10 % Sn).

В прошлом бронзы получили название в зависимости от их назначения: колокольная (20–30 % олова), зеркальная (30–35 % олова), монетная

(4–10 % олова), пушечная (8–18 % олова). Оловянистые бронзы отличаются хорошими литейными свойствами – высокой жидкотекучестью и малой усадкой. С целью экономии олова в бронзы добавляют цинк в таком количестве, чтобы он полностью растворялся в меди, образуя твёрдый раствор, тем самым повышая механические свойства. Для улучшения обрабатываемости резанием в оловянистые бронзы добавляют свинец (например, БрО6Ц4С17: 6 % Sn, 4 % Zn, 17 % Pb, остальное Cu). Литейные оловянистые бронзы, обладающие высокой коррозионной стойкостью в воде и на воздухе, применяются для пароводяной арматуры.

Деформируемые оловянистые бронзы характеризуются более низким содержанием олова (например: Бр ОЦ4–3 содержит 4 % Sn, 3 % Zn, остальное медь) и имеют однофазную структуру твёрдого раствора. После холодной обработки давлением бронзы подвергаются отжигу при 600–700 °С. Они пластичны и более прочны, чем литейные. Кроме того, деформируемые оловянистые бронзы обладают высокими упругими свойствами, поэтому их используют для получения пружин, мембран и др.

Алюминиевые бронзы обычно содержат от 5 до 10 % алюминия. Механические и коррозионные свойства этих бронз выше, чем у оловянистых. Алюминиевые бронзы можно подвергать закалке и старению. Однофазные алюминиевые бронзы (Бр А7) более пластичны, чем двухфазные, и относятся к деформируемым. Они обладают высокой прочностью и пластичностью (σВ = 400–450 МПа, δ = 60 %).

Легируют алюминиевые бронзы железом, никелем, марганцем и др. для устранения литейных недостатков и увеличения механических свойств после упрочняющей термической обработки (закалки с последующим старением). Например, у бронзы Бр АЖН10–4–4 (10 % Al, 4 % Fe, 4 % Ni, остальное медь) твёрдость увеличивается от 1500 до 4000 НВ; из неё изготавливают седла клапанов, направляющие втулки, шестерни и др.

Кремнистые бронзы содержат до 3 % кремния и являются заменителями оловянистых бронз; для улучшения механических свойств их дополнительно легируют никелем и марганцем. Ввиду их высокой упругости и антикоррозионных свойств, эти бронзы применяются для изготовления упругих элементов различных механизмов. Из бронзы Бр КМц3–1 (3 % Si,

1 % Mn, остальное медь) изготавливают стопорные и упорные кольца насосов, мембраны датчиков давления.

Свинцовые бронзы обладают высокими антифрикционными свойствами, хорошей теплопроводностью (например, Бр С30), поэтому из них изготавливают вкладыши подшипников, работающих при больших давлениях и скоростях.

Бериллиевые бронзы содержат не более 2,5 % бериллия (например,

Бр Б2: 2% Be, остальное медь). Бериллий образует с медью твёрдый раствор переменной растворимости, и, следовательно, такие бронзы можно подвергать упрочняющей термической обработке (закалке от 780 °С с

последующим старением от 320 °С). После термической обработки повышаются как прочностные, так и упругие свойства: σВ = 1500 МПа, τУПР =

= 600–740 МПа. Бериллиевую бронзу применяют в виде пружин в часовых механизмах, электроаппаратуре, в качестве упругих контактов.

Дата добавления: 2015-04-25; просмотров: 2041;