Технические характеристики. Давление нагнетания 0,8 МПа

Давление нагнетания 0,8 МПа

Производительность 0,62 м³/мин

Тип приводящего двигателя асинхронный, переменного тока, 220В, 50Гц

Тип приводящей передачи ременная

Габариты 960х707х860 мм

Мощность, потребляемая компрессором 5,5 кВт

Масса 250 кг

Ø Компрессоры ЭК-7Б и ЭК-7В.

Компрессоры ЭК-7Б и ЭК-7В одноступенчатого сжатия, отличаются только типом электродвигателя 23. Установлены под головными и прицепными вагонами. Номинальная производительность компрессора составляет 0,8 м³/мин при 720 об/мин.

Корпус имеет круглый фланец для крепления к электродвигателю. В левой полости корпуса (картера) 1 компрессора расположен двухступенчатый редуктор, а в правой — коленчатый вал 5 на двух шарикоподшипниках 9 и 20. Подшипник 20 вмонтирован в расточку торцовой стенки картера, подшипник 9 — в переднюю крышку 10.

К фланцу картера прикреплен блок цилиндров 13, в которых перемещаются поршни 19 диаметром 112 мм. На каждом поршне два верхних кольца 12 компрессионные, два нижних 11 — маслосъемные.

Головки шатунов 7 со стороны коленчатого вала имеют разъёмные подшипники с откидной крышкой 6. Шатуны соединены с поршнями посредством пальцев 18. Между блоком цилиндров и крышкой 17 размещена плита — промежуточная часть 14 с самопружинящими ленточными 1 клапанами 24 (шесть нагнетательных и шесть всасывающих). Клапана одинаковые и отличаются только седлами. Крышка 17 внутри имеет перегородку, отделяющую всасывающую полость 15от нагнетательной 16.

Редуктор собран из шестерен 21, 22и блока шестерен 2, свободно вращающихся на эксцентриковой оси 3.

По мере износа зубьев зазоры в зацеплении регулируют изменением положения оси 3. Затем ось фиксируют стопорным винтом, который вводят в одно из пяти отверстий на ней. Нижние шестерни редуктора частично погружены в масло. Для смазки остальных деталей на шатунах поставлены разбрызгиватели 8.

Уровень масла контролируют щупом. Сливное отверстие закрывается резьбовой пробкой 4.

При движении поршня от крышки происходит всасывание, а при обратном движении — нагнетание. За один оборот коленчатого вала в каждом цилиндре попеременно совершается всасывание и нагнетание.

Компрессоры ЭК-7Б и ЭК-7В:

1-корпус (картер), 2-блок шестерен, 3-эксцентриковая ось, 4-сливная пробка, 5-коленчатый вал, 6,10,17-крышки, 7-шатун, 8-разбрызгиватель, 9,20-подшипники, 10-маслосъемные кольца, 12-компрессионные кольца, 13-блок цилиндров, 14-плита (промежуточная часть), 15-всасывающая полость, 16-нагнетательная полость, 18-поршневой палец, 19-поршень, 21,22-шестерни, 23-электродвигатель, 24-ленточные клапаны.

1-корпус (картер), 2-блок шестерен, 3-эксцентриковая ось, 4-сливная пробка, 5-коленчатый вал, 6,10,17-крышки, 7-шатун, 8-разбрызгиватель, 9,20-подшипники, 10-маслосъемные кольца, 12-компрессионные кольца, 13-блок цилиндров, 14-плита (промежуточная часть), 15-всасывающая полость, 16-нагнетательная полость, 18-поршневой палец, 19-поршень, 21,22-шестерни, 23-электродвигатель, 24-ленточные клапаны.

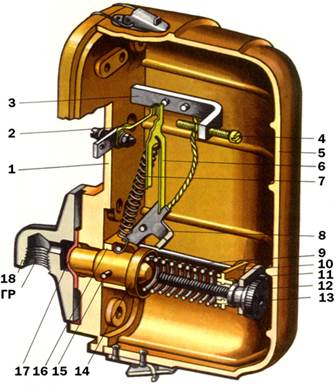

Регулятор давления АК-11Б.

Поддерживает установленное давление в ГР путем включения и отключения (6,5- 8 кгс/см2) контактора электродвигателя компрессора.

Поддерживает установленное давление в ГР путем включения и отключения (6,5- 8 кгс/см2) контактора электродвигателя компрессора.

Регулятор собран на пластмассовом основании.

В основании имеется сквозное отверстие, с задней стороны которого крепится чугунный фланец 18 и между ними зажата резиновая диафрагма 17. С передней стороны на эту диафрагму действует усилие пружины 9 через пластмассовый шток 15 его хвостовик проходит через отверстие в пластмассовой направляющей 16 закрепленной на основании. Затяжка пружины действующей на шток регулируется винтом 13.

На оси пластмассовой направляющей закреплен двуплечий рычаг 8. Его короткое плечо входит в зацепление со штоком. К длинному плечу пружиной 7 прижимается подвижный контакт 6. Неподвижный контакт 2 крепится к пластмассовому основанию. На основании закреплена Г - образная стойка 3, на ней регулировочный винт 4. К ней одной стороной крепится шунт и крепится один провод цепи управления. Второй провод цепи управления крепится к клемме неподвижного контакта. Шунт другой стороной крепится к двуплечему рычагу.

Действие.При включенном компрессоре контакты регулятора замкнуты. Шток смещен влево. Повышается давление в ПМ и соответственно на диафрагму. Шток под действием усилия перемещается вправо, сжимая пружину. При этом поворачивается двуплечий рычаг и при давлении 9 кгс/см² подвижный контакт перебрасывается к винту и контакты размыкаются. При падении давления в ПМ под действием усилия пружины шток перемещается обратно и поворачивает двуплечий рычаг в обратную сторону и контакты снова замыкаются.

Регулировка момента отключения – осуществляется изменением затяжки пружины 9, действующей на шток путем вращения винта 13.

Регулировка момента включения – осуществляется изменением зазора между контактами путём вращения винта 4 на Г – образной стойке.

Раздел: Приборы управления тормозами.

Ø Кран машиниста.

Применяются следующие модификации следующих кранов.

1) № 394-000-2 – не имеет электрического контроллера, служит для управления автотормозами, устанавливается на маневровых и на поездных грузовых локомотивах.

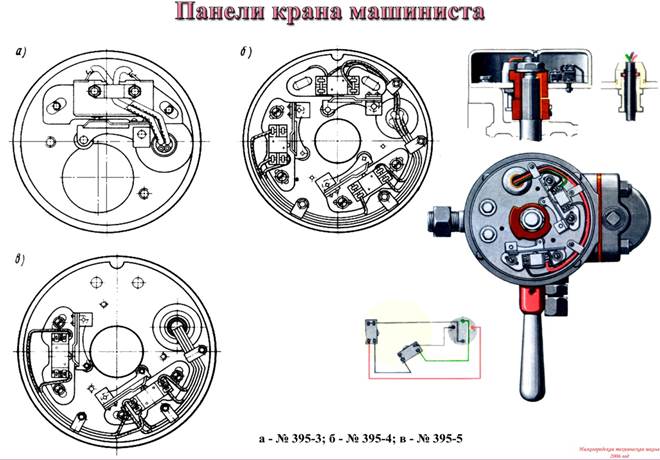

2) № 395 имеет электрический контроллер, и в зависимости от его конструкции назначения различают следующие модификации этих кранов:

а) №395-000-3 устанавливается на грузовых поездных локомотивах, служит для управления автотормозами, в электрическом контроллере один микропереключатель, который переключается в 6 положении КМ, снимает нагрузку и замыкает цепь подачи песка.

б) №395-000-4 устанавливаются на пассажирских локомотивах, в электрическом контроллере три микропереключателя. Два из них для управления ЭПТ, а третий переключается в 6 положении, снимает нагрузку и замыкает цепь подачи песка и тифона.

в) №395-000 и №395-000-5 устанавливается на пассажирских локомотивах и электропоездах, в электрическом контроллере два микропереключателя, которые служат для управления ЭПТ. Отличаются только схемой включения.

Пневматическая часть всех кранов имеет одинаковую конструкцию.

Пневматическая часть всех кранов имеет одинаковую конструкцию.

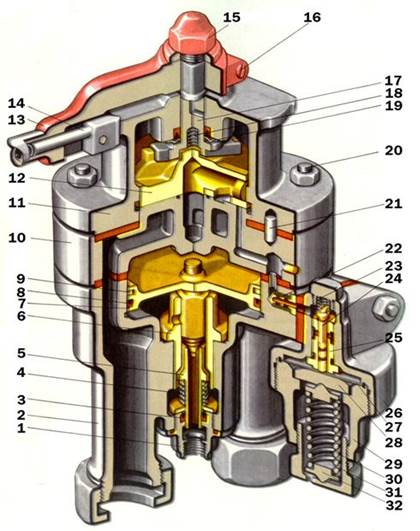

Кран машиниста №395 состоит из 6 частей:

1) верхняя часть 11.

2) средняя часть 10.

3) нижняя часть 2.

4) редуктор.

5) стабилизатор 26.

6) электрический контроллер.

Верхняя часть: корпус в виде крышки имеет отверстия, под крепительные шпильки, углубление под штифт 21, канал для прохода воздуха. Внутри корпуса латунный золотник 12, который притёрт к зеркалу и входит в зацепление со стержнем 17 и прижимается к зеркалу пружиной 18, расположенной в осевом углублении стержня. На квадратной выходной части стержня крепится хомут ручки и гайка 15. Ручка имеет фиксатор 14, а на корпусе градационные сектора.

Средняя часть 10служит зеркалом для золотника 12. Имеет штифт 21 для фиксирования верхней части, отверстия под шпильки, ряд каналов для прохода воздуха. Внутри в латунной втулке установлен алюминиевый обратный клапан, который работает в 3 положении.

Нижняя часть: состоит из корпуса 2, в средний штуцер которого установлена втулка 6 с радиальными отверстиями вверху. Во втулке - уравнительный поршень 7 с резиновой манжетой 8 и латунным кольцом 9. Под поршнем 7 установлен двухседельчатый клапан 5 (имеет две посадки: нижняя - впускная, верхняя - выпускная), который прижимается пружиной 4 к седлу втулки 6. Хвостовик клапана уплотнен резиновой манжетой 3, вставленной в цоколь 1. Внизу цоколя – атмосферное отверстие. В нижней части крана имеется отвод (сбоку) к уравнительному резервуару (20 л). Снизу на корпусе 2 патрубка, к левому крепится трубопровод от ПМ, к правому от ТМ.

Все части крана соединяются через резиновые прокладки на четырех шпильках 20 с гайками.

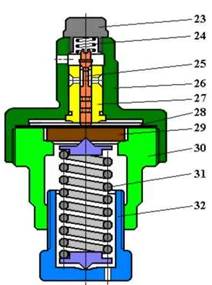

Редуктор предназначен для автоматического поддержания определенного зарядного давления в уравнительном объеме крана при поездном положении ручки. Редуктор состоит из двух частей: верхней 26 и нижней 30, между которыми зажата металлическая диафрагма 28. В верхней части корпуса расположено седло 27питательного клапана 25, пружина 24 и заглушка 23. В нижнюю часть ввернут регулировочный стакан 32, с помощью которого изменяется усилие регулировочной пружины 31 на опорную шайбу 29.

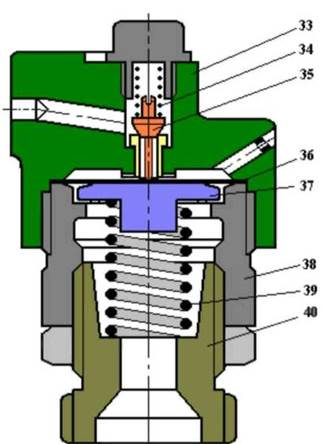

Стабилизатор темпа ликвидации сверхзарядного давления предназначен для автоматической ликвидации сверхзарядного давления из уравнительного объема крана постоянным темпом при поездном положении ручки. Стабилизатор состоит из крышки 33,в которой установлен возбудительный клапан 35 с пружиной 34. Под клапаном – металлическая диафрагма 36 с пластмассовой шайбой 37, которая установлена в корпусе 38. На шайбу снизу действует пружина 39, которая нижним концом упирается в регулировочный винт 40 с контргайкой. В крышке 33 имеется калиброванное отверстие диаметром 0,45 мм, через которое полость над диафрагмой постоянно сообщена с атмосферой.

Стабилизатор темпа ликвидации сверхзарядного давления предназначен для автоматической ликвидации сверхзарядного давления из уравнительного объема крана постоянным темпом при поездном положении ручки. Стабилизатор состоит из крышки 33,в которой установлен возбудительный клапан 35 с пружиной 34. Под клапаном – металлическая диафрагма 36 с пластмассовой шайбой 37, которая установлена в корпусе 38. На шайбу снизу действует пружина 39, которая нижним концом упирается в регулировочный винт 40 с контргайкой. В крышке 33 имеется калиброванное отверстие диаметром 0,45 мм, через которое полость над диафрагмой постоянно сообщена с атмосферой.

Положения ручки КМ:

Положения ручки КМ:

I -отпуск изарядка

II - поездное

III -перекрыша без питания ТМ

IV - перекрыша с питанием ТМ

VA (VЭ) -служебное торможение с медленной разрядкой ТМ

V -служебное торможение

VI -экстренное торможение

В положении ручки VA кроме управления электропневматическими тормозами происходит разрядка уравнительного резервуара темпом 0,5 кгс/см2 за 15 - 20 секунд. Золотник крана машиниста № 395-000 не имеет отверстия диаметром 0,75 мм, поэтому в положении VЭ разрядки уравнительного резервуара и тормозной магистрали не происходит.

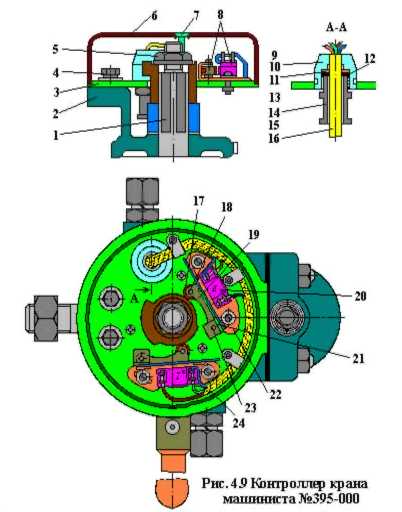

Электрический контроллер КМ №395-000:

Контроллер крана машиниста № 395-000 (рис.4.9) крепится к кронштейну 2 крышки. Стержень 1 ручки крана удлинен и на него надета ручка крана и кулачок 13, к которому плоской пружиной прижимаются шарикоподшипники 17, закрепленные в держателях 19. На диске 3 винтами укреплены панели 22 с микропереключателями 20.

Через гайку 10, приваренную к диску 3, пропущен кабель, укрепленный резиновым кольцом 11 зажатый втулкой 14. Провода крепятся к диску 3 тремя зажимами. Крышка 6 улаживается тремя винтами.

Контроллер соединяется с аппаратурой электропневматического тормоза штепсельным разъемом.

Дата добавления: 2015-04-25; просмотров: 2079;