УСТРОЙСТВО ТОКОПРИЕМНИК Т-5М1.

(схемное обозначение Пк1)

Основные технические данные.

| Продолжительно допустимый ток, А | ||

| на стоянке | ||

| при движении | ||

| Наибольшая скорость движения, км/ч | ||

| Время подъёма токоприёмника от сложенного положения до наибольшей рабочей высоты при номинальном давлении сжатого воздуха, с | 7-10 | |

| Время опускания токоприёмника от наибольшей рабочей высоты до сложенного положения при номинальном давлении сжатого воздуха, с | 3,5-6,0 | |

| Диапазон рабочей высоты, мм | 400-1900 | |

| Наибольшая высота подъёма, мм | ||

| Статическое нажатие на контактный провод в диапазоне рабочей высоты, кг: | ||

| активное (при подъёме) не менее | ||

| пассивное (при опускании) не более | ||

| Ход каретки, мм | ||

| Разница между наибольшим и наименьшим нажатиями при одностороннем движении токоприёмника в диапазоне рабочей высоты, кг не более | 1,5 |

Примечания:

• давление активное (при подъеме) это давление, которое оказывает полоз (через подвижные рамы) на подъёмные пружины, при движении полоза по поднимающемуся контактному проводу;

• давление пассивное (при опускании) это давление, которое оказывает полоз (через подвижные рамы) на подъёмные пружины при движении полоза по опускающемуся контактному проводу. Пассивное давление больше активного на величину трения в шарнирах.

Основные элементы: основание 8 (рисунок 19), цилиндр 11 приводного механизма с тремя опускающего типа пружинами внутри, редукционное устройство 10. Два главных вала 5 (рисунок 20), две подъёмные пружины 5 (рисунок 19), нижние 7 и верхние 4 подвижные рамы, контактная система 1, 2. 3 и амортизаторы 12.

Рисунок 19. Устройство токоприемника: общий вид.

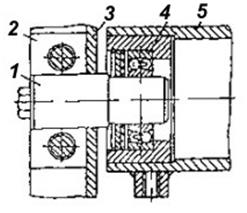

Рисунок 20 Крепление главных валов.

Основание: два продольных 8 и два поперечных швеллера. В продольных швеллерах 8 (Рисунок 20) при помощи хомутов 2 закреплены полуоси 1, на которые напрессованы шарикоподшипники 4.

Главные валы 5 полые и напрессованы на наружные кольца подшипников полуосей. К главным валам приварен ряд кронштейнов. К двум из них закреплены две тяги 6, обеспечивающие одновременный поворот обоих валов на одинаковый угол.

Подъёмные пружины 5 закреплены на кронштейнах главных валов при помощи шпилек. Шпильки ввернуты в пружинодержатели (стальные шайбы с канавками по диаметру витка пружины). Натяжение пружин производится вращением их на шпильках, имеющих правую и левую резьбу.

Нижние рамы. Нижние рамы 7 выполнены из конических труб и закреплены болтами на конических кронштейнах, приваренных к главным валам.

Верхние рамы. Верхние рамы 4 выполнены из тонких цилиндрических труб диаметром 30 мм и толщиной 1 мм. Верхние и нижние рамы соединены шарнирами на шарикоподшипниках, а верхняя рама с кареткой - игольчатыми подшипниками.

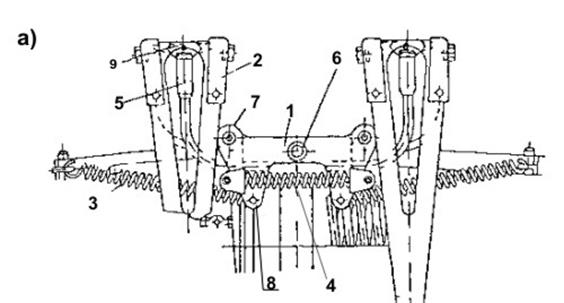

Контактная система.Контактная (Рисунок 21) система состоит из двух кареток 1, соединённых между собой трубкой 2, двух полозов 3 и медных шунтов.

Каретка.Основание каретки выполнено из стальных боковин 1 (рисунок 21) соединенных трубкой 6 (соединяет обе карётки) и заклепками 8. Между боковинами, при помощи осей 7 шарнирно закреплены два трубчатых рычага 5. Шарниры рычагов имеют хвостовики 11, между которыми закреплена горизонтальная пружина 4. К заклёпкам каретки 8 и к верхним рамам закреплены оттяжные пружины 3. Вверху трубчатые рычаги имеют держатели 9, на которых шарнирно закрепляются полозодержатели 10 (рисунок 21, б)

б)

Рисунок 21. Контактная система (а) и крепление полоза на полозодержателе (б)

Полозы. Полозы штампованные, из оцинкованной стали коробчатого сечения. На их рабочей поверхности впотай (0,75 мм) закреплены металлокерамические накладки, а на скосах полозов – медные или алюминиевые пластины. На рабочей поверхности полозов, пространство между накладками заполняется сухой графитовой смазкой СГС-О, которая наносится на разогретый полоз в горячем состоянии и после затвердевания превращается в твердую массу темно-серого цвета. Каждый полоз крепится на полозодержателях двух кареток и крепиться к ним четырьмя болтами и соединяется с верхней рамой медными шунтами. Такими же шунтами шунтируются шарниры между верхними и нижними рамами исключающие прохождение тока по шарнирным соединениям

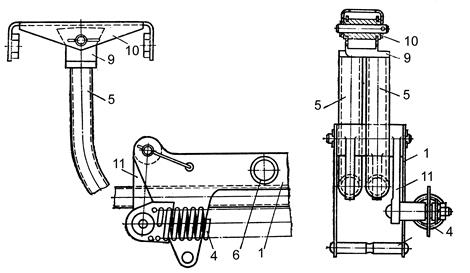

Привод. Привод состоит из пневматического цилиндра 7 (Рисунок 22), расположенного на уголках основания рычага штока 12, двух тяг 10 и 14 и редукционного устройства (1, 2, 3) В цилиндре находиться поршень 9 уплотненный резиновым манжетой и три опускающие пружины 6. Шток 4 поршня 9 шарнирно соединяется с рычагом штока 12. Рычаг штока при помощи тяги 10 имеющей на одном конце проушину соединяется при помощи пальца с кронштейном 22, приваренного к левому главному валу.

Редукционное устройство. Редукционное устройство состоит из регулировочного устройства 2 с регулировочным винтом 3 и разобщительного крана 1. Рукоятка крана соединяется с рычагом штока при помощи тяги 14, длину которой можно регулировать.

Примечание металлокерамические накладки изготавливаются из 77% железного, 22% медного и 1 % никелевого порошков методом порошковой металлургии, то есть прессуются и запекаются в автоклаве со свинцом и оловом

Дата добавления: 2015-04-25; просмотров: 1507;