Изоляция силовых кабелей

Электрическим кабелем (от голландского kabel – канат, трос) называют систему гибких изолированных проводников, имеющих кроме собственной изоляции общую изоляцию и защитную оболочку, предохраняющую изоляцию от внешних механических и других воздействий. Впервые электрические провода с гуттаперчевой изоляцией для взрыва морских мин предложил в 1812 году русский ученый и изобретатель П.Л. Шиллинг. В 1841 году в России выдающийся физик и электротехник Б.С. Якоби впервые в мире построил подземную линию электрического телеграфа, для которой он разработал конструкцию кабелей и наладил их производство. Современный электрический кабель это сложное техническое изделие, в котором используются многие достижения науки и техники. Сейчас потребление кабельных материалов в мире составляет 15 млн.т. в год, из них в США-22%, в Китае 12%, в Японии 8%, в остальной Азии 20%, в бывшем СССР 5%, в остальных странах 33%. Рассмотрим устройство кабелей с различными видами изоляции.

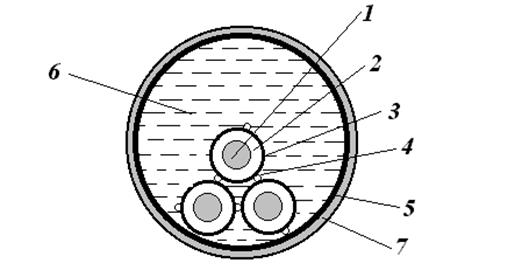

На рис.1.10 показан разрез трехжильного силового кабеля с секторными жилами и бумажной изоляцией с вязкой пропиткой [33]. Секторная форма жил позволяет уменьшить наружный диаметр кабеля. Жилы кабеля выполняются из меди или алюминия. Изоляция состоит из двух частей – фазной и поясной. Между жилами кабеля находится двойная фазная изоляция, рассчитанная на линейное напряжение, а между каждой жилой и оболочкой - фазная и поясная. Зазоры между отдельными изолированными жилами заполняется низкокачественной изоляцией (бумажными жгутами). Наибольшее действующее значение рабочей напряженности в кабелях до 10 кВ не превышает значения 2кВ/мм.

Чтобы кабель был гибким, жилы его выполняются из большого числа скрученных тонких проводов. Изоляция кабеля должна быть достаточно гибкой, механически прочной и и иметь высокую электрическую прочность. Последнее особенно важно, так как при уменьшении толщины изоляции повышается гибкость кабеля, уменьшается его вес и стоимость, улучшается теплоотвод и повышается рабочий ток кабеля. Кроме того, высокое значение электрической прочности повышает надежность работы кабеля, а, следовательно, снижает его эксплуатационные расходы, так как на поиск места повреждения кабеля и его устранение затрачивается много времени и средств. В настоящее время срок эксплуатации кабеля должен составлять не менее 25-40 лет. Следует отметить, что фактически кабели служат более длительное время. Например, в Санкт-Петербурге некоторые кабели с бумажно-масляной изоляцией на напряжение 10кВ эксплуатируются более 75 лет.

Рис.1.10. Трехжильный кабель с секторными жилами: 1 – жила; 2 – фазная изоляция; 3 – поясная изоляция; - 4 – наполнитель; 5 – оболочка; 6 – подушка под броней из пряжи; пропитанной битумом; 7 – броня из стальных лент; 8 – наружный защитный покров.

В настоящее время в силовых кабелях высокого напряжения используется бумажно-масляная изоляция. Кабельная бумага отличается от конденсаторной бумаги большей толщиной (80-170мкм) и повышенными механическими характеристиками для большей плотности изоляции при ее намотке. Тангенс угла диэлектрических потерь для непропитанной кабельной бумаги примерно такой же как для непропитанной конденсаторной бумаги и составляет примерно  =0,002.

=0,002.

В качестве вязкой пропитки ленточной бумажной изоляции применяются масляно-канифольные или синтетические нестекающие составы повышенной вязкости. Добавление канифоли в нефтяные масла приводит к существенному увеличению вязкости пропитывающего состава. Недостатком таких кабелей является то, что при работе с циклической нагрузкой, вызывающей нагревание и остывание кабеля, в изоляции образуются пустоты, которые снижают электрическую прочность изоляции.

Металлическая оболочка выполняется обычно из свинца или алюминия. Поверх оболочки накладываются защитные покровы, включающее броню из стальных проволок или лент и слои кабельной пряжи из джутового волокна, пропитанного битумными составами с антисептиками.

Описанные кабели применяются до напряжения 35кВ включительно при промышленной частоте и до напряжения 220кВ при постоянном напряжении.

Для напряжений 110-220кВ и даже до напряжений 500кВ промышленной частоты используются маслонаполненные кабели, которые, как правило, выполняются одножильными. В таких кабелях ленточная бумажная изоляция пропитывается маловязким маслом, которое может перемещаться внутри жилы кабеля и находиться под избыточным давлением. Вследствие этого исключается появление в изоляции газовых включений при изменениях температуры, и за счет этого длительная электрическая прочность повышается более чем в 3 раза по сравнению с прочностью изоляции, пропитанной вязкими составами [7,8].

Для поддержания неизменного давления масла в кабеле на кабельной трассе через каждые 1-2,5км устанавливают баки давления, которые присоединяются к кабелю через специальные муфты. Чем больше давление масла, тем выше электрическая прочность кабеля, однако при этом усложняется и упрочняющий покров кабеля. Поэтому маслонаполненные кабели высокого давления (около 1,5 МПа) выполняются в стальных трубах. Такие кабели выпускаются на напряжение до 500кВ. Устройство маслонаполненного кабеля высокого давления показано на рис.8.11. В стальном трубопроводе, заполненном маловязким маслом под давлением 1,5МПа помещаются три круглые жилы с изоляцией, которая пропитана вязким составом. Изоляция покрывается эластичным, герметически плотным слоем, который предотвращает контакт изоляции с маслом в трубе, а также увлажнение изоляции при транспортировке и монтаже. Эластичное покрытие свободно передает изоляции давление масла, заполняющего стальную трубу.

|

Преимущество кабелей в трубе состоит в том, что упрощается конструкция оболочки, воспринимающей давление масла. Однако увеличивается объем работ при прокладке кабельной линии за счет сварки стальных труб и наложения антикоррозийных покрытий. Кроме того, значительно возрастает объем масла, что усложняет систему поддержания избыточного давления. При эксплуатации маслонаполненных кабелей возникают проблемы контроля за состоянием изоляционного масла и защиты кабельной линии от коррозии. Разгерметизация маслонаполненных кабелей высокого давления сопровождается большими объемами вытекаемого кабельного масла, увлажнением изоляции кабеля и, как следствие, значительным объемом восстановительных работ. Поэтому при напряжениях до 220кВ применяют газонаполненные кабели, в которых вместо масла используют сухой очищенный азот при повышенном давлении.

Эти кабели имеют устройство примерно такое же, как и маслонаполненные, но в них используется изоляция с обедненной пропиткой. Преимущество таких кабелей состоит в том, что получается более простая система обеспечения повышенных давлений за счет использования баллонов со сжатым газом. Газонаполненные кабели могут укладываться на трассах с большим уклоном. Но вместе с тем в таких кабелях условия охлаждения хуже, поэтому рабочие токи меньше [7,8]..

Применяются также кабели с элегазовой изоляцией под давлением. Они устроены следующим образом. В стальной трубе на распорках из твердого диэлектрика закреплена токоведущая жила (или три жилы). Линия собирается из таких труб и заполняется элегазом (шестифтористой серой FS6 ) под давлением. Элегаз негорюч, обладает хорошей теплопроводностью и хорошей дугогасительной способностью. Особенно эффективны такие кабели при сверхвысоких напряжениях, где они могут оказаться экономически более выгодными, чем воздушные линии электропередачи[8]..

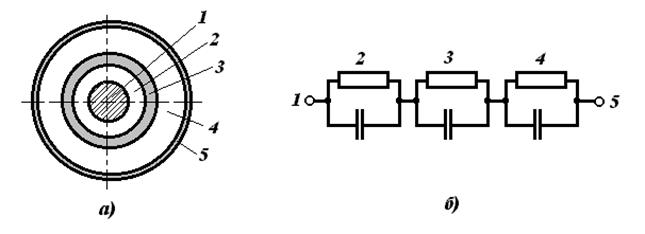

В последнее время кабели с бумажно-масляной изоляцией и маслонаполненные кабели заменяются на кабели с полиэтиленовой изоляцией. В конструкции таких кабелей вблизи центральной жилы в области максимальных напряженностей электрического поля предусмотрено расположение слоев с повышенными значениями электрической проводимости и диэлектрической проницаемости (рис.1.12). В этих слоях, соединенных последовательно с основной изоляцией уменьшаются величины напряженностей поля по сравнению с тем случаем, когда у жилы располагается полиэтилен, из которого изготовлена основная изоляция. При этом возрастает надежность всей конструкции, более равномерно нагружаются электрическим полем все участки изоляции. Для производства таких кабелей были созданы специальные машины-экструдеры, которые обеспечивают одновременное нанесение на центральную жилу всех трех слоев системы изоляции. При этом исключаются воздушные включения и примеси. Преимущество кабелей с полиэтиленовой изоляцией по сравнению с кабелями с вязкой пропиткой состоит в том, что они имеют меньшую массу.

|

Рис.1.12. Схема устройства силового коаксиального кабеля с полиэтиленовой изоляцией (а) и эквивалентная схема соединения элементов его изоляции (б): 1-центральная жила, 2-полупроводящий полиэтилен,3 – полиэтилен с добавкой TiO2 с повышенной  , и

, и  , 4 – изоляционный полиэтилен, 5 – наружный экран.

, 4 – изоляционный полиэтилен, 5 – наружный экран.

Динамика выпуска кабелей с бумажно-пропитанной изоляцией (БПИ) и полиэтиленовой изоляцией (ПИ) на предприятиях СНГ такова.

Кабели на напряжение 6/1кВ: 1997 г.с БПИ 25%, с ПИ 75%.,2002 г. с БПИ 0%, с ПИ 100%.

Кабели на напряжение 6-35кВ: 1997 г. с БПИ 99,7%, с ПИ 0,3%, планируется к 2005 г с БПИ 70%, с ПИ 30%;.

Перспективным направлением кабельной промышленности является производство кабелей с полиэтиленовой изоляцией на напряжение до 500кВ.

Уже указывалось, что потребление кабельных материалов в мире составляет 15 млн.т. в год. Отходы же кабелей (в том числе вышедших из строя) составляют 5 млн. т. в год. Поэтому остро стоит проблема охраны окружающей среды от этих отходов, их переработки и повторного использования. В Японии в 90-х годах, например, повторно использовали следующие материалы: медь и алюминий -100%, полихлорвинил – 31%, полиэтилен – 17%, сшитый полиэтилен – 50%. В мире разработаны способы переработки отходов пластмассы с помощью дробления и плавления с получением порошкообразного или нефтяного топлива. 1 кг отходов дает 0,6-0,7 кг топлива.

Дата добавления: 2015-04-01; просмотров: 3551;

Рис.1.11. Маслонаполненный кабель высокого давления в стальной трубе.

1-жила; 2 – изоляция; 3 – герметизирующие покровы; 4 – полукруглая проволока; 5 – стальная труба; 6- масло; 7 – антикоррозийное покрытие.

Рис.1.11. Маслонаполненный кабель высокого давления в стальной трубе.

1-жила; 2 – изоляция; 3 – герметизирующие покровы; 4 – полукруглая проволока; 5 – стальная труба; 6- масло; 7 – антикоррозийное покрытие.