Дизельные двигатели

a) Рулевой насоса (при соответствующей комплектации - см. Главу Подвеска и рулевое управление);

b) Компрессор К/В (см. Главу Системы охлаждения, отопления);

c) Генератор (с опорными кронштейнами) и стартер (см. Главу Электрооборудование двигателя);

d) Свечи накаливания/компоненты системы преднакала (см. Главу Электрооборудование двигателя);

e) Все компоненты системы питания, включая ТНВД, датчики и исполнительные устройства (см. Главу Система питания);

f) Вакуумный насос тормозного усилителя (см. Главу Тормозная система);

g) Все электрические датчики, датчики-выключатели и исполнительные устройства, а также главная коса электропроводки двигателя (см. ГлавуСистема питания Главу Бортовое электрооборудование);

h) Впускной трубопровод и выпускной коллектор (см. соответствующую Часть Главы Система питания);

i) Щуп измерения уровня двигательного масла с направляющей трубкой;

j) Опоры силового агрегата;

k) Маховик;

l) Компоненты сцепления (см. Главу Сцепление).

| При снятии навесных компонентов обращайте внимание на малейшие подробности их установки, способные оказаться полезными при сборке. Старайтесь запомнить установочные положения всех прокладок, сальников, дистанционных втулок, штифтов, шайб, болтов и прочих мелких деталей.

|

В случае приобретения неполного комплекта (блок цилиндров с коленчатым валом и поршневой группой), необходимо снять со старого двигателя также головку цилиндров, поддон картера с маслоотражателем, масляный насос, ремень/цепь привода ГРМ с крышками, вспомогательный приводной ремень, водяной насос, кожух термостата, патрубки охладительного тракта, кожух воздухоочистителя и, при соответствующей комплектации, - маслоохладитель.

При подготовке к проведению полного капитального ремонта разборка двигателя производится в следующем порядке:

a) Впускной трубопровод и выпускной коллектор;

b) Цепь/ремень привода ГРМ со звездочками/зубчатыми колесами и натяжителем;

c) Головка цилиндров;

d) Поддон картера;

e) Масляный насос;

f) Сборки поршней с шатунами;

g) Коленчатый вал.

Разборка, очистка, проверка состояния и сборка головки цилиндров

| В фирменных сервис-центрах компании Skoda всегда можно заказать восстановленную головку, что зачастую оказывается гораздо практичнее, чем трата времени и сил на выполнение достаточно сложных процедур проверки и восстановительного ремонта старой.

|

РАЗБОРКА

Двигатели 1.3 л

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

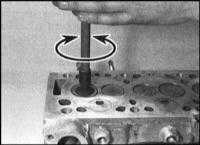

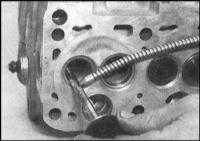

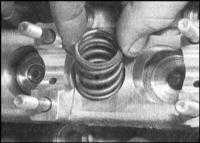

1. При помощи специального инструмента поочередно сожмите пружины каждого из клапанов, снимая с их стержней сухари разрезного замка. Отпуская инструмент, снимайте с клапанов тарелки пружин и сами пружины (внутреннюю и наружную). 2. Если при сжимании пружины тарелка не поддается и не освобождает доступ к сухарям, следует слегка постучать по оправке инструмента легким молотком. 3. Снимите с направляющей втулки седла наружной и внутренней пружин, затем при помощи плоскогубцев аккуратно снимите со втулки маслоотражательный колпачок. 4. Извлеките клапан через камеру сгорания.

| 5. При удовлетворительном состоянии клапанов и сопутствующих компонентов, детали следует складывать в порядке установки их на двигателе, помещая в отдельные, специальным образом промаркированные пакеты.

| | |

Двигатели 1.6 л и дизельные

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

1. На дизельном двигателе снимите форсунки впрыска топлива и свечи накаливания (см. Главы Система питания и Электрооборудование двигателя). Снимите выпускное колено патрубка охладительного тракта с прокладкой/уплотнительным кольцом. 2. На двигателе 1.6 л выверните из головки цилиндров корпус термостата и датчик-выключатель давления масла. 3. Снимите с цапфы распределительного вала зубчатое колесо ремня привода ГРМ.

| 4. Приготовьте специальным образом промаркированные пакеты для складывания в них снимаемых компонентов клапанного механизма. Установка компонентов в случайном порядке приведет к ускоренному износу деталей и преждевременным нарушением функционирования всего механизма.

|

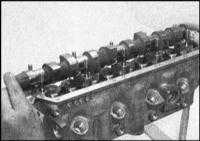

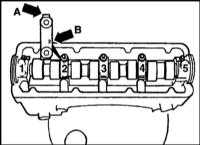

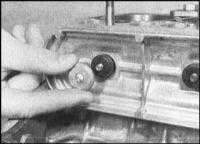

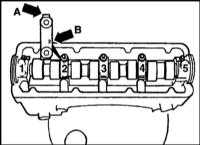

| 5. Проверьте крышки подшипников распределительного вала на наличие заводской маркировки. В случае необходимости нанесите метки самостоятельно чертилкой или кернером. Отдавание гаек крепления подшипниковых крышек следует производить постепенно и равномерно во избежание создания внутренних напряжений в теле вала. Порядок ослабления крепежа описан ниже.

| 6. В первую очередь ослабьте гайки крышек подшипников №№ 5, 1 и 3. Затем переходите к крышкам 2-го и 4-го подшипников. Ослабление производится в диагональном порядке в несколько приемов (по пол-оборота за подход) до тех пор, пока не появится возможность отдавания гаек вручную.

| Крышки нумеруются последовательно (с 1 по 5) со стороны расположения ремня привода ГРМ.

| 7. Снимите старый сальник с обращенной в сторону привода ГРМ цапфы распределительного вала. При сборке сальник подлежит замене в обязательном порядке.

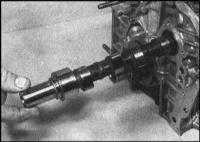

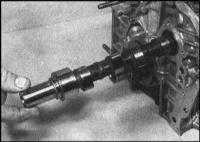

8. Аккуратно, стараясь не наклонять, извлеките распределительный вал из головки. Поддерживайте вал с обоих концов и следите, чтобы он не цеплялся кулачками и шейками подшипников за выступы в теле головке.

9. Извлеките гидравлические толкатели из своих гнезд и сложите их в порядке установки на двигателе, контактирующей с клапаном поверхностью вниз во избежание вытекания масла. Альтернативно, толкатели могут быть помещены в заполненные маслом емкости. Не забывайте, что установка толкателей при сборке в случайном порядке ведет к ускоренному износу компонентов и преждевременным отказам клапанного механизма.

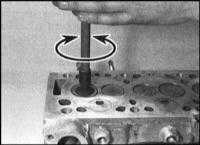

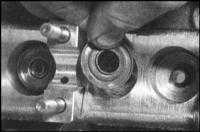

10. Переверните головку и уложите ее боком на верстак. Специальным инструментом поочередно сожмите пружину каждого из клапанов и извлеките сухари разрезных замков. В случае “прикипания” седла пружины постучите по верхним губкам инструмента легким молотком.

|

| 11. Отпустите инструмент и снимите верхнее седло и собственно пружину.

12. Плоскогубцами снимите сальник со стержня клапана. Извлеките клапан из головки (со стороны сопрягаемой с блоком поверхности). В случае заклинивания клапана в направляющей втулке аккуратно зашлифуйте его торцевую поверхность наждачной бумагой. Действуя в прежнем порядке, снимите все оставшиеся клапаны.

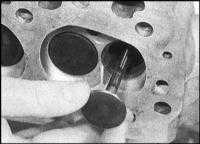

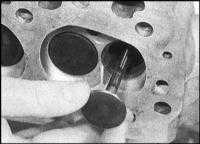

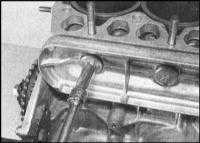

| 13. На дизельном двигателе следует проверить вихревые камеры на наличие прогаров и следов закоксовывания. В случае необходимости аккуратно выбейте дефектную камеру, продев выколотку в отверстие соответствующей форсунки.

| | |

Чистка

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| 1. Тщательно промойте головку растворителем, полностью удалив все следы масляных отложений. Особое внимание следует уделить состоянию шеек распределительного вала, гнезд толкателей и направляющих втулок клапанов. Осторожно соскоблите с сопрягаемой поверхности головки все следы материала старой прокладки. Переверните головку и тупым ножом удалите угольные отложения с поверхностей камер сгорания и впускных портов.

| Старайтесь не допустить эрозии рабочих поверхностей клапанных седел. В заключение промойте всю головку подходящим растворителем, полностью удалив все следы абразива.

| 2. Тонкой проволочной щеткой зачистите тарелки и стержни клапанов, предварительно тупым ножом соскоблив с них основную массу угольных отложений.

| Старайтесь не допустить эрозии рабочих поверхностей тарелок клапанов.

| 3. С применением растворителя тщательно протрите все прочие снятые компоненты. Затем тщательно их просушите. Приготовьте сменные сальники/маслоотражательные колпачки.

| |

Проверка состояния

Литье головки

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| Ремонт клапанов и головки дизеля не представляется возможным (за исключением притирки). В случае повреждения или износа компоненты подлежат замене.

|

| 1. Внимательно осмотрите литье головки, проверяя его на наличие трещин в районе крепежных отверстий, седел клапанов и свечных ниш. В случае обнаружения дефектов перемычек между седлами соседних клапанов обращайтесь за консультацией к специалистам автосервиса.

| 2. Проверьте состояние рабочих фасок седел клапанов. Незначительные дефекты может быть устранены путем притирки клапанов. В случае выявления глубоких каверн, трещин, следов прогара и прочих серьезных дефектов восстановление головки становится возможным только в условиях мастерской автосервиса.

| 3. Проверьте плоскостность поверхностей сопряжения головки с блоком, впускным трубопроводом и выпускным коллектором. Измерения производите по диагоналям поверхностей. Сравните результаты с требованиями Спецификаций. На бензиновых двигателях допускается устранение незначительной неплоскостности при помощи наждачной бумаги.

| 4. Требования к минимальной допустимой высоте головки цилиндров также приведены в Спецификациях. При выполнении проточки головки не забывайте о следующих моментах:

a) Проточка головки допускается только с сохранением минимальной установочной высоты (если таковая оговорена - см. Спецификации);

b) По завершении проточки сопрягаемые поверхности необходимо также проточить фаски седел клапанов, приведя их в соответствие с новой высотой головки. Не выполнение данного требования чревато повреждением компонентов в результате соударения клапанов с днищами поршней;

c) Прежде чем приступать к проточке седел клапанов удостоверьтесь, что остается достаточный для выполнения ремонта запас материала. Снятие слоя чрезмерной толщины может привести к слишком сильному выступанию штоков клапанов над торцами направляющих втулок и, как следствие, - нарушению исправности функционирования гидравлических толкателей. Посоветуйтесь со специалистами.

| Для некоторых модификаций двигателей можно приобрести сменные клапаны укороченной длины - обращайтесь в фирменные сервис-центры компании Skoda.

| | |

Распределительный вал - двигатели 1.6 л и дизельные

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| Описание процедур снятия и установки распределительного вала на моделях 1.3 л приведено в РазделеСнятие и установка ремня привода ГРМ и его крышек.

|

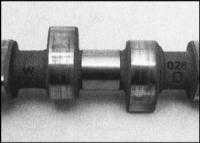

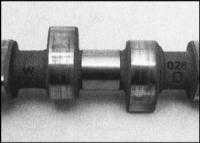

| 1. На распределительном вале предусмотрена идентификационная маркировка в виде меток, проштампованных по его сторонам между кулачками привода впускных и выпускных клапанов. Расшифровка маркировки может быть выполнена специалистами фирменного сервис-центра компании Skoda.

| 2. Произведите визуальную проверку распределительного вала на наличие на рабочих поверхностях кулачков и шеек признаков износа и прочих дефектов. Поверхности должны быть абсолютно гладкими и иметь слегка тусклую полировку. Присутствие царапин, задиров, каверн или заполированных до блеска участков свидетельствует приближении окончания срока службы вала. Как только слой поверхностной закалки оказывается поврежденным, происходит быстрый износ вала и в случае выявления подобного рода признаков его следует заменить.

| При обнаружении дефектов кулачков проверьте также состояние контактных поверхностей соответствующих гидравлических толкателей.

| 3. На дизельных двигателях оцените степень износа приводной шестерни вакуумного насоса.

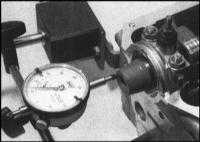

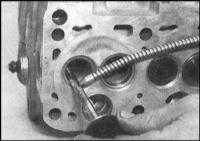

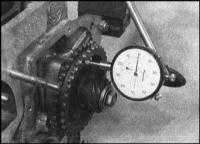

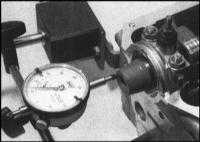

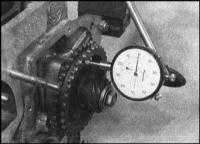

4. В случае выявления признаков перегрева обработанных поверхностей вала (обесцвечивание или голубоватая окраска), следует предположить возможное нарушение исправности функционирования системы смазки. Перегрев зачастую приводит к деформациям вала, поэтому следует определить величину его биения. Уложите вал цапфами в углубления двух V-образных блоков и при помощи циферблатного измерителя плунжерного типа замерьте величину биения по центральной шейке. Если результат измерения превышает оговоренное в Спецификациях допустимое значение, вал подлежит замене.

| 5. Для оценки величины осевого люфта распределительного вала временно уложите его обратно в головку цилиндров и установите крышки первого и последнего подшипников, затянув их крепежные гайки с требуемым усилием. Закрепите циферблатный измеритель со стороны передней цапфы вала (обращенной в сторону расположения ремня привода ГРМ), параллельно оси вала. Протолкните вал до упора назад (в сторону расположения маховика), прижмите плунжер измерителя к торцу передней цапфы и обнулите прибор. Теперь сместите вал вперед на всю длину его хода и снимите показание измерителя. Удостоверьтесь в правильности проверки, вновь сдвинув вал назад и убедившись, что стрелка прибора вернулась к нулевому значению.

| Проверка осевого люфта распределительного вала должно производиться при снятых с головки гидравлических толкателях клапанов.

| | 6. Сравните результат проверки выходит за пределы оговоренного в Спецификациях допустимого диапазона, следует рассмотреть варианты предстоящих замен головки, вала и крышек его подшипников - обратитесь за консультацией к специалистам автосервиса.

7. Разница между диаметрами подшипников и шеек вала определяет величину рабочих зазорах в подшипниках и также не должна выходить за пределы допустимого диапазона.

8. Диаметр шеек вала никак не оговаривается изготовителями, ввиду чего составители настоящего Руководства не рекомендуют производить данную проверку путем прямых замеров с применением микрометра и нутромера.

9. Более подходящим способом оценки зазоров подшипников в данном случае является проверка с применением специального набора Plastigauge. Величина зазора определяется по степени сплющивания отрезков мягкой калиброванной проволоки из набора при сжимании ее между рабочими поверхностями подшипников и шейками вала. Измерение ширины расплющенных отрезков проволоки производится по нанесенной на упаковку набора шкале.

10. Ниже приведено подробное пошаговое описание выполнения данной проверки. Следует заметить, что тот же метод положен в основу определения рабочих зазоров в коренных и шатунных подшипниках коленчатого вала (см. Раздел Снятие и установка головки цилиндров в сборе с впускным трубопроводом и выпускным коллектором).

11. Удостоверьтесь в абсолютности чистоты и сухости рабочих поверхностей распределительного вала, головки цилиндров и крышек подшипников. Установите вал на свое штатное место в головке.

12. Уложите вдоль шеек вала отрезки калиброванной проволоки из набора.

13. Слегка смажьте подшипниковые поверхности каждой из крышек специальным силиконовым составом, предотвращающим прилипание проволоки. Установите крышки на свои места и затяните гайки их крепления с требуемым усилием (см. инструкции, приведенные в подразделе “Сборка”).

| Если предусмотрено пошаговое затягивание крепежа, затяните гайки с усилием лишь первой стадии. Не допускайте проворачивания вала после установки крышек.

| 14. Аккуратно снимите крышки, поднимая их строго вертикально, чтобы не нарушить форму расплющенных отрезков проволоки. Если проволока, несмотря на принятые меры, подлипла к рабочим поверхностям крышек, процедуру придется повторить.

15. По нанесенной на упаковку набора шкале замерьте ширину расплющенных отрезков проволоки. Градуировка шкалы такова, что снятое показание непосредственно равняется величине определяемого зазора.

16. Сравните полученные результаты с требованиями Спецификаций. В случае выхода величины зазоров за допустимые пределы распределительный вал и головка цилиндров подлежат замене. Заметим, что в фирменных сервис-центрах компании Skoda можно заказать распределительный вал ремонтного размера с набором соответствующих вкладышей, но только в комплекте со сменной головкой.

17. В заключение, извлеките вал и удалите с его шеек и рабочих поверхностей крышек все следы расплющенной калиброванной проволоки, тщательно соскоблив их краем кредитной или таксофонной карточки. Затем протрите поверхности, окончательно очистив ее от остатков силикона.

| |

Клапаны и сопутствующие компоненты

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| Ни на одном из двигателей проточка тарелок клапанов не предусмотрена. Единственным допустимым способом восстановления качества уплотнения является притирка клапанов к их седлам. Если добиться удовлетворительного результата путем такой притирки не удается, клапаны следует заменить.

|

| 1. Внимательно осмотрите каждый из клапанов, оценивая степень их износа. Проверьте стержни клапанов на наличие признаков ступенчатого износа, царапин, задиров и прочих механических повреждений. При помощи микрометра замерьте диаметр каждого стержня в нескольких местах.

| 2. Проверьте тарелки клапанов на наличие трещин, каверн и следов прогара. Мелкие дефекты могут быть устранены в процессе притирки (см. ниже), в случае более серьезного износа клапаны подлежат замене.

3. Проверьте состояние торцевых поверхностей стержней клапанов. Наличие на них глубоких каверн и прочих дефектов подобного рода может быть обусловлено неисправностью гидравлических толкателей (двигатели 1.6 л и дизельные).

4. Поочередно укладывая клапаны в V-образный блок, при помощи циферблатного измерителя оцените величину биения их тарелок. Допустимые значения изготовителями не оговорена, однако при заметной величине биения дефектный клапан следует заменить.

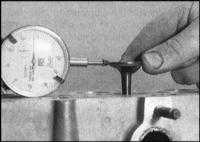

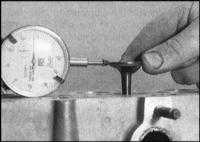

| 5. Заправив клапан в соответствующую направляющую втулку, опять-таки при помощи циферблатного измерителя, оцените величину его посадочного зазора. Торец стержня клапана в ходе измерения должен располагаться заподлицо с верхним срезом втулки.

| 6. При чрезмерном люфте клапана во втулке оба компонента (и клапан и втулка) подлежат замене.

| Направляющие втулки внатяг посажены в свои гнезда в головке цилиндров и для их извлечения понадобится гидравлический пресс, ввиду чего выполнение данной работы правильнее будет поручить специалистам станции техобслуживания.

|

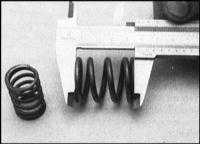

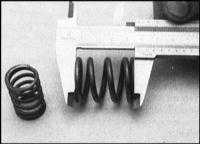

| 7. При помощи штангенциркуля нониусного типа замерьте свободную длину каждой из клапанных пружин. Так как допустимые значения длины пружин изготовителями не оговорены, единственным способом проверки их состояния является сравнивание результатов измерений с длиной новой пружины. Составители настоящего Руководства рекомендуют производить замену клапанных пружин в ходе капитального ремонта двигателя вне зависимости от их состояния.

|

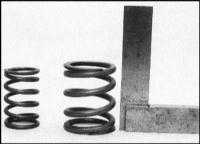

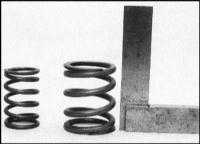

| 8. Установив пружину вертикально, оцените качество ее торцовки. В случае необходимости произведите замену.

| 9. Нагружая клапаны специальными грузами, оцените величину развиваемого пружинами усилия. Выполнение данной проверки лучше поручить специалистам станции техобслуживания. Установка просевших пружин ведет к повышению общего шумового фона двигателя и снижению компрессионного давления в цилиндрах.

| |

Притирка клапанов

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

1. Восстановление утраченной плотности закрывание клапанов производится путем их притирки к своим седлам. Притирка выполняется с применением нескольких градаций притирочной пасты и приспособления для захвата клапана при помощи присоски.

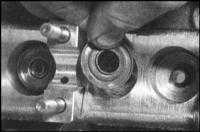

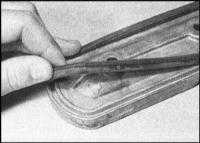

| 2. Нанесите на уплотняемые поверхности головки цилиндров немного мелкодисперсной притирочной пасты. Переверните головку камерами сгорания вверх и заправьте клапан в соответствующую направляющую втулку. Закрепите присоску захвата на плоскости тарелки клапана и начинайте возвратно-поступательными вращательными движения ми притирать ее рабочей фаской к седл. Время от времени приподнимайте клапан с целью перераспределения пасты.

| 3. Продолжайте притирку до тех пор, пока на поверхности фаски седла не появится непрерывное кольцо матовой полировки равномерной толщины. Повторите процедуру для каждого из оставшихся клапанов.

4. В случае сильного повреждения рабочих фасок притирку следует начинать с применением на первом этапе крупнозернистой пасты, постепенно переходя к более мелкодисперсным градациям. Предварительно необходимо удостовериться, что остаточная толщина тарелки и седла позволяют производить достаточно глубокую притирку. На моделях 1.6 л и дизельных двигателях при снятии чрезмерно толстого слоя материала появляется риск слишком сильного выступания стержней клапанов над срезами направляющих втулок, что чревато нарушением исправности функционирования гидравлических толкателей. Прежде чем приступать к притирке, проконсультируйтесь у специалистов автосервиса.

5. По завершении первого этапа притирки (с грубой пастой) тщательно смойте следы абразива растворителем, затем переходите более мелкодисперсной пасте.

6. Закончив притирку, промойте головку и клапаны растворителем и тщательно просушите компоненты.

| |

Сборка - двигатель 1.3 л

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| При использовании старых компонентов следует устанавливать их на двигатель строго в прежнем порядке. Данное условие входит в силу также после завершения притирки новых клапанов - они должны устанавливаться в головку строго в те седла, к которым притирались.

|

| 1. Смажьте стержни клапанов и заправьте их в соответствующие направляющие втулки.

| 2. Начиная с первого клапана, наденьте на него седла сперва внутренней, затем наружной пружин.

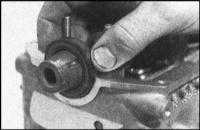

3. Смажьте маслоотражательные колпачки чистым двигательным маслом и установите их на направляющие втулки (фирменные колпачки Skoda снабжены специальными пластмассовыми протекторами, которые используются при одевании колпачка на клапан).

| 4. Надев колпачок на стержень, посадите его на направляющую втулку. Постарайтесь не повредить губки колпачка в процессе опускания его вдоль по стержню клапана.

|

| 5. Воспользовавшись в качестве оправки торцевой головкой соответствующего размера, либо отрезком трубы подходящего диаметра, плотно посадите колпачок на втулку. Если использовали, снимите с конца стержня клапана пластмассовый протектор.

|

| 6. Посадите на свои седла внутреннюю и наружную пружины), ...

|

| ...сверху наденьте тарелку фиксатора.

|

| 7. При помощи специального инструмента сожмите клапанные пружины и посадите в канавку на стержне сухари разрезного замка.

| Временно зафиксировать сухари до отпускания инструмента поможет небольшое количество консистентной смазки, нанесенное на их внутреннюю сторону. Отпустите инструмент и повторите процедуру для оставшихся клапанов.

| | 8. Закончив установку всех клапанов, уложите головку на верстак и обстучите ее молотком через деревянный брусок с целью усадки компонентов.

9. Установите головку на блок цилиндров (см. Часть Ремонт без извлечения из автомобиля бензинового двигателя 1.3 л настоящей Главы).

| |

Сборка - двигатели 1.6 л и дизельный

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| При использовании старых компонентов следует устанавливать их на двигатель строго в прежнем порядке. Данное условие входит в силу также после завершения притирки новых клапанов - они должны устанавливаться в головку строго в те седла, к которым притирались.

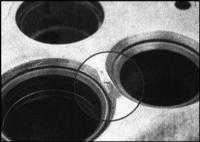

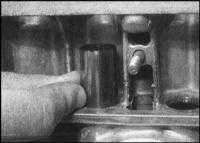

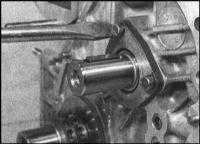

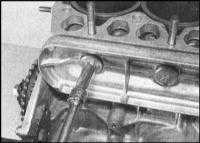

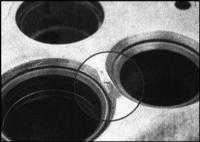

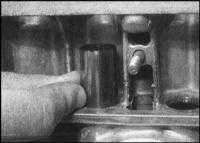

| 1. На дизельных двигателях, если снимали, ударами молотка через деревянный брусок посадите перпендикулярно в свои гнезда вихревые камеры. Обратите внимание на наличие в гнездах направляющих канавок.

| 2. При помощи циферблатного измерителя определите величину выступания вихревых камер над поверхностью головки. Если результаты измерений превышают оговоренное в Спецификациях допустимое значение, следует произвести специальную механическую обработку головки в мастерской автосервиса с целью предотвращения риска повреждения камер в результате контакта с поршнями.

|

| 3. Переверните головку и уложите ее на пару деревянных блоков. Где требуется, установите сначала нижние седла пружин выпуклой стороной к головке.

|

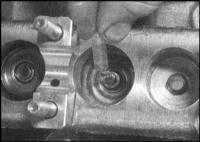

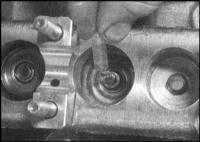

| 4. Смазывая стержни клапанов чистым двигательным маслом, ...

|

| ...поочередно установите их в соответствующие направляющие втулки. Наденьте на конец стержня первого из клапанов специальный пластмассовый протектор.

|

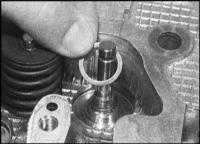

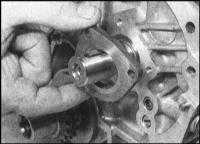

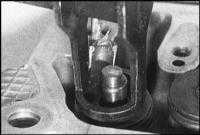

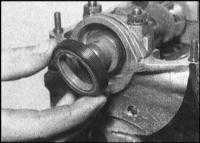

| 5. Опустите маслоотражательный колпачок в чистое двигательное масло и, надев его на стержень,...

|

| ...плотно посадите на направляющую втулку. В качестве оправки воспользуйтесь глубокой торцевой головкой подходящего размера.

|

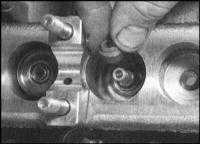

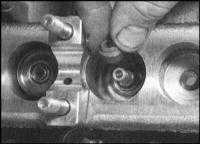

| 6. Наденьте на стержень клапана пружину.

|

| 7. Сверху на пружину установите верхнее седло,...

|

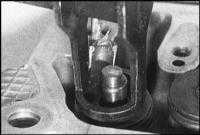

| ...затем сожмите сборку специальным инструментом и установите в канавку на стержнесухари разрезного замка.

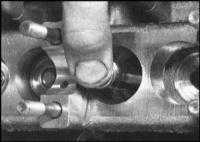

| 8. Повторите процедуру для оставшихся клапанов. Для усадки компонентов обстучите торцы стержней клапанов молотком с мягким бойком, затем удостоверьтесь в надежности удерживания верхних седел пружин сухарями.

| 9. Слегка смажьте чистым двигательным маслом стенки гидравлических толкателей и установите их в свои гнезда в головке. Протолкните толкатели в гнезда до упора их в стержни клапанов, затем смажьте контактирующие с кулачками распределительного вала поверхности.

| 10. Смажьте шейки коленчатого вала и подшипниковые поверхности в головке чистым двигательным маслом, затем осторожно уложите вал на свое штатное место. Прочно удерживайте вал за концы и старайтесь не допустить повреждения его шеек и кулачков.

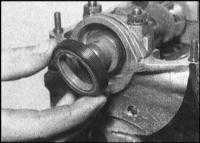

| 11. На дизельных моделях смажьте чистым двигательным маслом губки нового сальника и наденьте его на цапфу коленчатого вала. Продвигая сальник вдоль цапфы, посадите его в нижнюю половину своего кожуха в головке (см. Часть Ремонт без извлечения из автомобиля дизельного двигателя).

| 12. Смажьте верхнюю часть шеек распределительного вала и установите на них крышки подшипников.

| |

Бензиновые двигатели 1.6 л

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

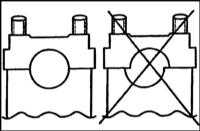

| 1. Удостоверьтесь в правильности ориентации крышек подшипников распределительного вала. Крышки должны оказаться развернуты более широкими выступами литья в сторону впускной части головки. Идентификационная маркировка должна читаться при взгляде на головку с выпускной стороны.

| 2. Установите на свои места крышки 2-го и 4-го подшипников и затяните гайки их крепления в диагональном порядке с усилием первой стадии.

| 3. Смажьте герметиком сопрягаемые поверхности крышек 1-го и 5-го подшипников. Установите на свои места 1-ю, 3-ю и 5-ю крышки и затяните крепежные гайки с усилием 1-й стадии.

| 4. Двигаясь в диагональном порядке, дотяните крепеж всех крышек на угол второй стадии затягивания (воспользуйтесь угломером или специально изготовленным из плотного картона шаблоном).

5. Вверните болты крепления крышки 5-го подшипника и затяните их с требуемым усилием.

| 6. Смажьте губки нового сальника чистым двигательным маслом и наденьте его на цапфу распределительного вала. Воспользовавшись в качестве оправки глубокой торцевой головкой подходящего размера, застучите сальник перпендикулярно в гнездо в кожухе до упора его во внутренний ограничитель (см. Часть Ремонт без извлечения из автомобиля бензинового двигателя 1.6 л настоящей Главы).

| 7. Установите на место кожух термостата и датчик-выключатель давления двигательного масла.

| |

Дизельные двигатели

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

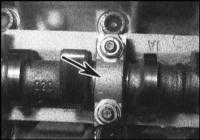

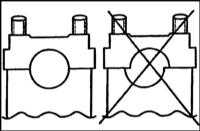

| 1. Крепежные отверстия просверлены в крышках несимметрично, что определяет однозначность установки последних.

| 2. При установке крышек подшипников распределительный вал должен быть развернут рабочими выступами кулачков клапанов первого цилиндра вверх.

3. Установите крышки 2-го и 4-го подшипников и в диагональном порядке равномерно затяните их с требуемым усилием.

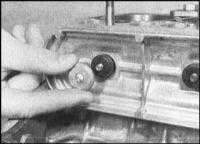

4. Теперь установите крышки 1-го, 3-го и 5-го подшипников. Затяните крепежные гайки с требуемым усилием, затем удостоверьтесь в правильности посадки крышки 5-го подшипника, легонько постучав по торцу распределительного вала.

5. Установите патрубок охладительного тракта, в случае необходимости заменив его прокладку/уплотнительное кольцо.

6. Установите на место форсунки впрыска топлива и свечи накаливания.

| |

Все двигатели

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

| 1. В соответствии с указаниями, приведенными в Частях Ремонт без извлечения из автомобиля бензинового двигателя 1.6 л, Ремонт без извлечения из автомобиля дизельного двигателя настоящей Главы, выполните следующие процедуры: a) Установите на место зубчатое колесо распределительного вала; b) Установите впускной трубопровод и выпускной коллектор с новыми прокладками. 2. Установите головку на блок цилиндров (см. Часть Ремонт без извлечения из автомобиля бензинового двигателя 1.6 л или Ремонт без извлечения из автомобиля дизельного двигателя настоящей Главы).

| |

Снятие, проверка состояния и установка распределительного вала и толкателей клапанов (двигатель 1.3 л)

СНЯТИЕ

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

1. Снимите сборку оси коромысел. 2. Поочередно извлеките штанги толкателей и сложите их в порядке установки на двигателе в специально приготовленную и разбитую на секции коробку. Обратите внимание, что штанги толкателей впускных клапанов изготовлены из алюминия, а выпускных - отлиты из чугуна. 3. Отдайте четыре гайки крепления крышки толкателей к передней стороне блока цилиндров. Снимите со шпилек шайбы и уплотнительные втулки. Аккуратно поддев, отделите крышку от блока и снимите ее вместе с резиновой уплотнительной прокладкой.

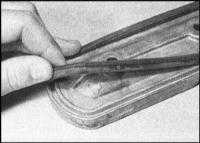

| 4. Извлеките толкатели...

|

| ...и уложите их каждый к своей штанге. Достаньте толкатели и храните в порядке их первоначальной установки. Установка годных к употреблению компонентов на двигатель должна производиться строго в прежнем порядке с целью минимизации скорости износа рабочих выступов кулачков распределительного вала.

| 5. Снимите цепь и звездочки привода ГРМ.

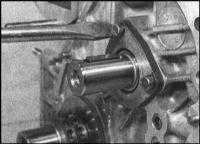

| 6. Прежде чем снимать распределительный вал, оцените величину его осевого люфта, для чего временно установите приводную шестерню распределителя/масляного насоса, тарельчатую и стопорную шайбы и вверните болт в торец цапфы вала, затянув его с требуемым усилием. Теперь при помощи циферблатного измерителя плунжерного типа оцените осевой люфт вала, замерив величину его свободного хода в продольном направлении.

| 7. Если результат измерения превышает оговоренное в Спецификациях допустимое значение, при сборке следует произвести замену упорной пластины вала.

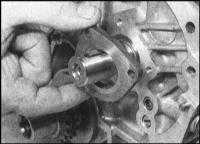

| 8. Снимите временно установленные для проверки осевого люфта компоненты, затем выверните три винта крепления упорной пластины распределительного вала к блоку цилиндров...

|

| ... Снимите пластину...

|

| ...и извлеките вал из блока.

| | |

ПРОВЕРКА

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

1. Оцените степень износа контактирующих с кулачками распределительного вала рабочих поверхностей толкателей. 2. Вкладывая каждый из толкателей в свое посадочное гнездо в блоке, проверьте свободу их посадки. Толкатели должны плавно перемещаться вдоль своей оси, но не иметь чрезмерного бокового люфта.

| 3. При наличии необходимого оборудования посадочный зазор толкателей в гнездах может быть определен путем непосредственных измерений.

| 4. Чрезмерно изношенные (сравните результаты измерений с требованиями Спецификаций), либо поврежденные толкатели подлежат замене.

5. При чрезмерно свободной посадке толкателей в гнездах, либо выявлении признаков износа последних выше допустимого предела, блок следует отдать в проточку, а толкатели заменить новыми, ремонтного размера (с превышением).

6. Проверьте состояние кулачков и шеек распределительного вала. В случае выявления дефектов поверхности шеек оцените также состояние соответствующих подшипников в теле блока.

| 7. При наличии необходимого оборудования измерьте диаметры шеек вала, а также диаметры подшипников в блоке. Путем вычитания результатов первого измерения из последнего определите величину рабочих зазоров в подшипниках сравните результаты с требованиями Спецификаций.

| 8. В случае выявления признаков серьезного износа шеек или кулачков вал подлежит замене. При износе подшипников (сравните результаты измерения их диаметров с оговоренными в Спецификациях), следует рассмотреть возможность проточки блока с последующей заменой вкладышей ремонтными. Если проточка не представляется возможной, блок придется заменить.

9. Проверьте состояние упорной пластины распределительного вала. В случае выявления признаков износа замените пластину.

| |

УСТАНОВКА

| ПОРЯДОК ВЫПОЛНЕНИЯ

|

1. Обильно смазав шейки и кулачки привода клапанов двигательным маслом, заправьте распределительный вал в блок цилиндров. 2. Наденьте упорную пластину на цапфу вала и закрепите ее на блоке цилиндров тремя винтами. Повторите проверку осевого люфта вала. Установите упорную шайбу и проверьте осевой люфт. 3. Установите на место цепь и звездочки привода ГРМ. 4. Смажьте маслом наружные поверхности толкателей и заправьте последние каждый в свое посадочное гнездо в блоке. 5. Проверьте состояние резиновой уплотнительной прокладки крышки толкателей. При отсутствии дефектов старая прокладка подлежит дальнейшему использованию.

| 6. Тщательно протрите сопрягаемые поверхности блока и крышки, затем аккуратно вложите прокладку в канавку с внутренней стороны крышки.

| 7. Установите крышку на блок - постарайтесь не смещать и не перекручивать прокладку.

| 8. Наденьте на шпильки уплотнительные втулки и шайбы, ...

|

| ... затем наверните гайки и затяните их с требуемым усилием.

| 9. Установите штанги толкателей на свои прежние места. Проследите за правильностью размещения в своих толкателях.

10. Установите сборку осей коромысел, отрегулируйте зазоры в клапанах (см. Главу Текущее обслуживание), затем установите на место крышку головки цилиндров.

| |

Снятие, проверка состояния и установка шатунно-поршневых сборок

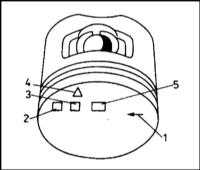

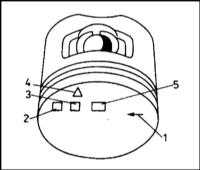

Маркировка на днище поршня

|

| 1 — Стрелка, указывающая направление вращения коленчатого вала 2 — Учетный номер завода-изготовителя 3 — Дата выпуска

| 4 — Товарный знак завода-изготовителя 5 — Диаметр поршня (обозначается литерами А, В или С)

|

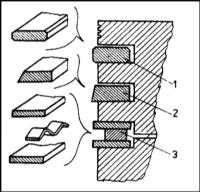

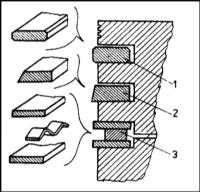

Поршневые кольца

|

| 1 — Первое (верхнее) компрессионное кольцо 2 — Второе (нижнее) компрессионное кольцо

| 3 — Маслосъемное кольцо

|

Шатунно-поршневая группа - общие сведения

Двигатель 1.3 л

Поршни

Поршни выполнены из алюминиевого сплава, отличающегося высокой термостойкостью, значительной долговечностью и твердостью.

Поршень состоит из юбки и днища. Форма юбки обеспечивает должное прилегание поршня к стенкам гильзы/цилиндра, исключая возможность заклинивания его во время работы.

Внутри поршня в бобышках установлен поршневой палец, при помощи которого сборка крепится к верхней головке шатуна.

Ось отверстия под поршневой палец смещена относительно оси поршня. Такая асимметрия имеет целью сведение к минимуму нагрузок, возникающих во время прохождения сборкой ВМТ.

Используемые в рассматриваемых двигателях поршни имеют биметаллическую конструкцию: в зоне отверстий под поршневой палец предусмотрены четыре стальных пояска, ограничивающих колебания диаметра поршня, связанные с изменениями температуры. Благодаря такой защите стало возможным снизить зазоры между стенками поршней и зеркалом цилиндров до величины 0.02 мм.

На поверхности поршня предусмотрены три канавки под установку поршневых колец. Над канавкой первого (верхнего компрессионного кольца выполнены три дополнительных канавки, имеющих целью ограничение теплоотдачи от горячего днища поршня к верхнему кольцу, находящемуся в наиболее тяжелых эксплуатационных условиях.

На днище поршня нанесены обозначения.

Поршни должны подбираться к гильзам/цилиндрам, соответствуя им по размерным группам. При установке шатунно-поршневых сборок в двигатель следите, чтобы метка в виде стрелки оказывалась развернутой в напрвлении вращения коленчатого вала (т.е. влево по двигателю).

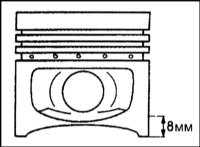

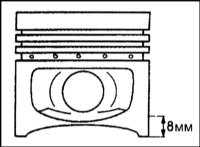

| Поверхность юбки поршня имеет сложную форму, вследствие чего замер диаметра необходимо выполнять строго в установленном месте, на высоте 8 мм от нижнего среза юбки. Измерение следует производить в плоскости, перпендикулярной оси поршневого пальца. При этом, температура как самого поршня, так и измерительного инструмента должна равняться 20°С.

|

Поршни выпускаются только номинальных размеров и делятся по диаметру на три размерных группы (А, В и С).

С целью обеспечения стабильной работы двигателя все четыре поршня должны иметь одну и ту же массу. Для соблюдения этого условия в процессе изготовления производится взвешивание поршней. Разброс масс корректируется путем удаления металла с юбки.

Дата добавления: 2015-04-21; просмотров: 938;