ТИПЫ РАЗВЕРТОК И ИХ НАЗНАЧЕНИЕ

Проработав материал по конспекту лекций и учебнику [2], студент должен усвоить следующее. Разверткой обрабатывают отверстия, полученные сверлением, зенкерованием или растачиванием. Развертки разделяют на черновые и чистовые. Припуск для черновой развертки составляет на диаметр 0,15…0,5 мм, а для чистовой – 0,05…0,2 мм.

В зависимости от диаметра и требуемой точности обрабатываемого отверстия применяют одну чистовую или черновую развертки. Например:

- для обработки отверстия Æ5Н7 мм применяют сверло Æ4,8 мм и развертку Æ5Н7;

- для обработки отверстия Æ10Н7 мм – сверло Æ9,7 мм, черновую развертку Æ9,96 мм и чистовую развертку Æ10Н7;

- для обработки отверстия Æ20Н7 мм – сверло Æ18 мм, зенкер Æ19,8 мм, черновую развертку Æ19,94 мм и чистовую развертку Æ20Н7 мм.

В зависимости от формы обрабатываемого отверстия применяются развертки цилиндрические, конические, комбинированные.

Комбинированные развертки используются для одновременной обработки нескольких соосных отверстий или для совмещения операций предварительной и окончательной обработки отверстий, что повышает производительность труда. Развертки с направляющей частью применяют для получения соосности, т.е. совпадения осей нескольких отверстий. По характеру применения развертки разделяют на машинные и ручные. Они могут иметь прямые и винтовые канавки (для обработки прерывистых отверстий). По конструкции развертки подразделяются на цельные, сборные, регулируемые, пластинчатые. По форме закрепления различают развертки хвостовые и насадные.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РАЗВЕРТКИ

Развертка состоит из следующих частей: рабочей части, шейки (является следующим элементом между рабочей частью и хвостовиком) и хвостовика (служит для закрепления развертки в патроне или шпинделе станка).

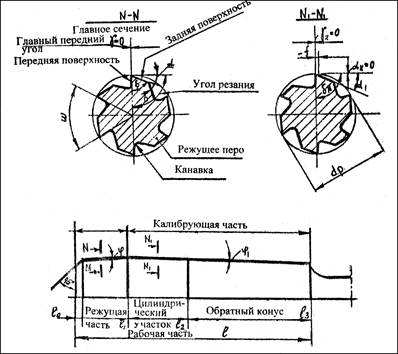

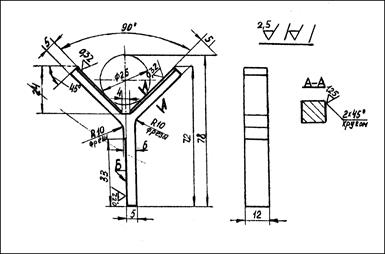

Рабочая часть развертки состоит из режущей части и калибрующей (рис.1).

Рабочая часть развертки состоит из режущей части и калибрующей (рис.1).

Режущая часть развертки представляет собой коническую поверхность под углом φ, режущие кромки которой выполняют основную работу резания. В начале режущей части под углом 450 снимается фаска шириной l0

Рис.1. Режущие элементы развертки

(направляющий конус), служащая для облегчения попадания развертки в отверстие и предохранения режущих зубьев от повреждений.

Калибрующая часть развертки служит для калибрования отверстия. Вершины зубьев на калибрующей части имеют ленточку f, которая обеспечивает правильное направление развертки в отверстии, калибрует отверстие по размеру, а также облегчает контроль развертки по диаметру. С целью предохранения отверстия от повреждения концами калибрующих зубьев, уменьшения трений развертки об обрабатываемую поверхность, облегчения извлечения развертки из отверстия в конце калибрующей части по длине l3=10,25…10,05 делают обратный конус с углом φ1. Для ручных разверток величина обратного конуса Δ=0,05 мм, для машинных – Δ=0,04…0,06 мм. Вследствие малой величины обратной конусности ручные развертки не имеют цилиндрического участка на калибрующей части. На ручных развертках обратный конус начинается сразу же после режущей части.

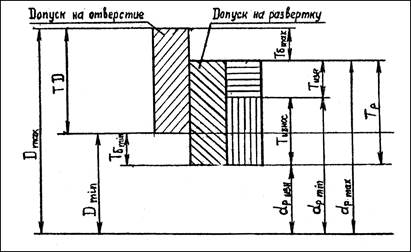

Исполнительный диаметр развертки на цилиндрическом участке калибрующей части зависят от диаметра обрабатываемого отверстия, величины разбивки отверстия разверткой, допуска на изготовление развертки и допустимой величины ее износа.

Величина разбивки отверстия разверткой зависит от диаметра отверстия, свойства обрабатываемого материала, режима резания, применяемой охлаждающей жидкости, конструктивных и геометрических параметров развертки, способа ее крепления, несовпадения оси развертки с осью шпинделя станка и с осью предварительно подготовленного отверстия и др. Разбивка может быть положительной и отрицательной. При положительной величине разбивки обработанный диаметр отверстия получается больше диаметра развертки, а при отрицательной величине – меньше диаметра развертки. Отрицательная величина разбивки встречается, как правило, при обработке заготовок с тонкими стенками, а также при обработке заготовок из вязких, пластинчатых металлов недостаточно острой разверткой.

Исполнительный диаметр развертки dр устанавливается в зависимости от допуска на диаметр обрабатываемого отверстия, величины разбивки отверстия и допуска на изготовление развертки. Наибольший исполнительный диаметр развертки dPmax=Д+ТД-Тδmax,

Где Д – номинальный диаметр отверстия; ТД – допуск на диаметр отверстия; Тδmax – максимальная величина разбивки отверстия.

Схема расположения полей допусков приведена на рис.2, а величины допусков и величины разбивки отверстия развертками приведены в табл.1.

Рис.2. Схема расположения полей допусков

Таблица 1

Элементы допусков разверток, мкм

| Квалитет отверстия | Обозначения элементов допуска | Диаметры отверстий, мм | ||||||

| 1-3 | 3-6 | 6-10 | 10-18 | 18-30 | 30-50 | 50-80 | ||

| Н7 Tδmax Tδmin Tизг Тизн | ||||||||

| Н8 Tδmax Tδmin Tизг Тизн | ||||||||

| Н9 Tδmax Tδmin Tизг Тизн |

Диаметр изношенной развертки

.

.

Средние значения элементов допусков разверток определяются по формулам [1,2]:

Тδmax=1/3∙ТД; Тизг=1/3∙ТД(Тизн≈(0,45…0,7) ∙ТД).

Число зубьев развертки  , где Д – диаметр развертки, мм.

, где Д – диаметр развертки, мм.

Для обработки хрупких материалов (чугун, бронз) число зубьев разверток увеличивается на два, т.е.  .

.

Главный угол в плане φ (угол между образующей режущей части и направлением подачи) назначается для ручных разверток в пределах 0030´…1030´, для машинных разверток при обработке хрупких материалов (чугуна) – 3…50 и при обработке вязких материалов – 12…150.

Передний угол режущей части γ (угол между плоскостью, касательной к передней поверхности, и осевой плоскостью, проходящей через режущую кромку зуба), измеряется в плоскости, перпендикулярной к образующей конуса режущей части и назначается в пределах 0…100. Практикой установлено, что оптимальный (передний) угол разверток γ=00. Для котельных разверток, снимающих значительный припуск, передний угол принимается в пределах 12…150.

Передний угол калибрующей части γk образован подобно углу γ, но измеряется в плоскости, перпендикулярной к оси развертки (с прямой канавкой).

Задний угол режущей части α – угол между плоскостью, касательной к траектории режущей кромки (окружности), и плоскостью, касательной к затылочной поверхности (эти плоскости проводятся через какую-либо точку на режущей кромке). Угол α измеряется в той же секущей плоскости, что и угол γ, и назначается в пределах 5…50. для чистовых разверток задний угол выбирается меньше, чем для черновых.

Задний угол калибрующей части αk – угол между плоскостью, касательной к траектории режущей кромки (на калибрующей части), и плоскостью, касательной к ленточке – обычно равен нулю и лишь при особых методах доводки задний угол по ленточке делается равным 0…1030´.

При наличии у развертки винтовых стружечных канавок различают передние и задние углы в нормальном сечении (определяют передний угол γ и нормальный задний угол αn, и в сечении плоскостью, перпендикулярной оси (определяют задний угол α и радиальный передний угол γ1).

Углы α и γ1 указываются на чертеже, а углы γ и αn, необходимые для затачивания, определяются по формулам  ;

;  , где ω – угол наклона винтовых стружечных канавок.

, где ω – угол наклона винтовых стружечных канавок.

Для получения более высокого класса шероховатости поверхности обрабатываемого отверстия окружной шаг t развертки делается неравномерным. Такая конструкция развертки позволяет избежать рифленой поверхности отверстия из-за наличия нагрузки на зуб вследствие неравномерной плотности обрабатываемого материала. Биение режущих кромок шлифовальных разверток не более 0,02 мм, доведенных – 0,01 мм. Радиальное биение калибрующей части развертки должно быть не более 0,01 мм. Шероховатость заточенных поверхностей должна соответствовать величине Ra=0,32 мкм по ГОСТ 2789-83.

ИЗНОС РАЗВЕРТКИ

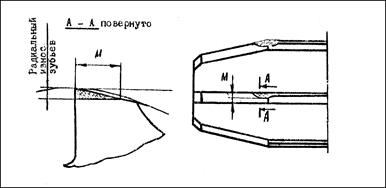

Для развертки характерным является износ по задней поверхности (рис.3). За критерий износа принимается наибольшая ширина изношенной контактной площадки на задней поверхности развертки М, мм, которая обычно имеет место на сопряжении режущей и калибрующей частей развертки, и по ней определяется допустимая величина износа развертки, т.е. М=0,6…0,8 мм.

Для развертки характерным является износ по задней поверхности (рис.3). За критерий износа принимается наибольшая ширина изношенной контактной площадки на задней поверхности развертки М, мм, которая обычно имеет место на сопряжении режущей и калибрующей частей развертки, и по ней определяется допустимая величина износа развертки, т.е. М=0,6…0,8 мм.

Рис.3. Износ развертки по задней поверхности

При достижении этой величины износа дальнейшая работа развертки является нежелательной вследствие ухудшения качества обработанной поверхности и потери размера отверстия.

ЗАТАЧИВАНИЕ РАЗВЕРТКИ

Затачивание разверток производится по передней и задней поверхностям на разных станках. В настоящей лабораторной работе используются универсально-заточные станки модели 3А64М.

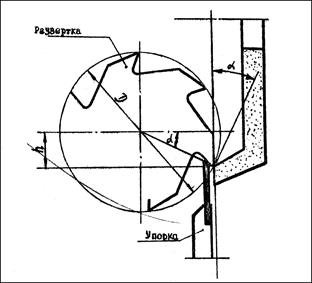

Развертка устанавливается между центрами передней и задней бабок, установленных на верхнюю площадку поворотной плиты стола станка. Для придания развертке определенного положения, обеспечивающего получение заданных углов при затачивании, используют упорку. Упорка устанавливается на столе станка, если затачиваемая развертка с прямыми зубьями, или на шлифовальной бабке, если зубья развертки винтовые. Верхняя опорная часть упорки подводится под соответствующий схеме заточки зуб как можно ближе к режущей кромке. Прижим зуба развертки к упорке осуществляется вручную.

Шпиндельная головка станка должна быть повернута на угол 1…30 с тем, чтобы при затачивании шлифовальный круг имел меньшую поверхность с обрабатываемой поверхностью.

Затачивание производят при продольном перемещении стола станка, производимого вручную со скоростью 2,4…3 м/мин, обычно без охлаждения, при округлении скорости шлифовального круга 25 м/с. После каждых 2-3 рабочих ходов производят перестановку на следующий зуб развертки.

Величина снимаемого слоя за один двойной ход стола принимается равной 0,02…0,04 мм.

Поперечная подача на глубину резания производится или упорной, имеющей микрометрическую регулировку, или по лимбу станка.

При затачивании по передней поверхности зубьев разверток используют шлифовальные круги тарельчатой формы, а при затачивании по задней поверхности – чашечной формы.

Для затачивания разверток из быстрорежущей стали рекомендуется следующая характеристика круга: материал абразива – 15А (электрокорунд нормальный); зернистость при черновом затачивании – 50…80; зернистость при чистовом затачивании – 25…40; твердость при черновом затачивании – СМ1-С; твердость при чистовом затачивании – СМ1-М1; связка – К (керамическая).

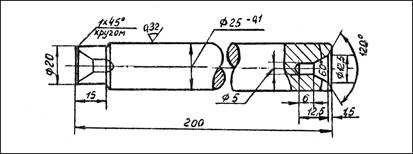

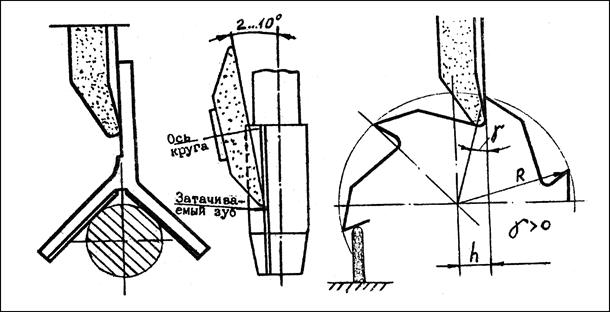

Развертки по передней поверхности с углом γ=00 затачивают в предварительно выверенных центрах универсально-заточного станка для получения требуемой шероховатости поверхности остроты режущего лезвия, при этом используют оправку и установочный шаблон (рис. 4 и 5).

Рабочая сторона круга устанавливается в плоскости, проходящей через центр развертки (рис.6).

Рабочая сторона круга устанавливается в плоскости, проходящей через центр развертки (рис.6).

Рис.4. Оправка для вывертки центров станка 3А64

Рис.5. Установочный шаблон

Рис.5. Установочный шаблон

При необходимости иметь передний угол, отличающийся от 00, стол станка вместе с установленной в центрах разверткой смещают относительно рабочей стороны круга на величину h (рис.7), т.е.  . Для установки стола необходимо знать цену деления лимба перемещения стола станка или перемещение делать с помощью индикатора.

. Для установки стола необходимо знать цену деления лимба перемещения стола станка или перемещение делать с помощью индикатора.

При использовании лимба станка необходимо предварительно выбрать люфт винтовой пары. Круг при затачивании устанавливается по самой мелкой канавке развертки, во избежание зарезов у основания перьев (установить также упоры по длине).

Для затачивания задней поверхности так же, как и в предыдущем случае, развертка устанавливается в предварительно выверенных центрах универсально-заточного станка. Для получения заданной величины α необходимо режущую кромку затачиваемого зуба развертки опустить ниже центра развертки на величину h, т.е.  .

.

Рис.6. Схема установки шлифовального Рис.7. Смещение торцевой плоскости

круга для затачивания передней поверхности шлифовального круга при g1>0

развертки с g=0

При этом необходимо пользоваться упоркой, подводимой под тот зуб, который затачивается (рис.8). Упорка устанавливается на стол станка. Высота упора, обеспечивающая получение заданного значения заднего угла, устанавливается следующим образом:

- определяют с помощью штангенрейсмуса и цилиндрической оправки высоту центров станка;

- из полученного значения высоты центров вычитают величину h;

- по полученному значению с помощью штангерейсмуса производят установку упорки.

- по полученному значению с помощью штангерейсмуса производят установку упорки.

Рис.8. Схема затачивания развертки по задней поверхности

Сначала затачивают заднюю поверхность по цилиндрической части. После каждого двойного хода развертку поворачивают на следующий зуб (поворот делается после того, как рабочая часть шлифовального круга выведена за пределы зуба).

Величина снимаемого за один проход слоя составляет 0,03…0,06 мм.

Затачивание калибрующей части по задней поверхности производится до тех пор, пока ширина ленточки не составляет значения, приведенного в табл.2.

Таблица 2

Размеры ленточек, мм

| Диаметр развертки | 3…10 | 10…18 | 18…30 | 30…50 |

| Ширина ленточки | 0,05…0,15 | 0,01…0,2 | 0,15…0,25 | 0,2…0,3 |

Для затачивания задней поверхности развертки по режущей (заборной части) стол станка необходимо развернуть на угол φ.

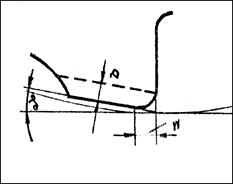

Установка развертки та же, что и при затачивании калибрующей части по задней поверхности. Затачивание производится до тех пор, пока не будет снят весь затупленный слой. Величину стачивания за одну переточку можно определить, если известна ширина изношенной контактной площадки М и величина заднего угла α (рис.9), т.е. a=M∙tg α+(0,05…0,1), где a – толщина слоя, снимаемого за одну переточку.

Число рабочих ходов, необходимых для затачивания развертки, изношенной на величину М, определяется по формуле:

, где l – значение

, где l – значение

Рис.9. Величина стачивания снимаемого слоя за один двойной ход.

При затачивании разверток на быстродействующие стали рекомендуется l=0,03…0,06 мм.

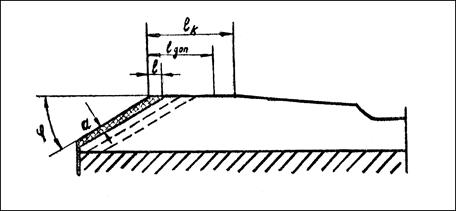

Число допустимых переточек развертки (рис.10)  , где lk – длина калибрующей части, мм, из этой формулы видно, что с увеличением угла φ число допустимых переточек увеличивается.

, где lk – длина калибрующей части, мм, из этой формулы видно, что с увеличением угла φ число допустимых переточек увеличивается.

КОНРОЛЬ РАЗВЕРТКИ ПОСЛЕ ЗАТАЧИВАНИЯ

После затачивания производится контроль рабочих размеров и геометрических параметров развертки.

Диаметр рабочей части развертки измеряют микрометром по цилиндрической поверхности ленточек в нескольких местах по длине, что позволяет определить величину уменьшения диаметра на участке с обратной конусностью. Длину цилиндрического участка измеряют масштабной линейкой. За диаметр рабочей части принимают размер, измеренный на цилиндрическом участке.

Рис.10. Число допустимых переточек

Одновременно измеряют основные параметры развертки (общую длину, длину рабочей части, ширину ленточки и др.элементы) масштабной линейкой, штангенциркулем. Ширину ленточки до 0,5 мм измеряют лупой Бринелля.

Угловой шаг зубьев развертки определяют с помощью делительной головки. На хвостовик развертки надевают хомутик, соединяющий развертку со шпинделем делительной головки. В магнитной стойке закрепляют рычажный прибор (миниметр, оптиметр и т.д.) так, чтобы его измерительный наконечник находился на высоте центров. Стрелки прибора устанавливают на нуль и производят запись показания делительной головки. Затем выводят измерительный наконечник рычажного прибора из контакта с передней поверхностью зуба развертки и поворачивают последнюю примерно на пол-оборота. После этого опять вводят измерительный наконечник рычажного прибора в контакт с передней поверхностью зуба развертки. Дополнительным поворотом устанавливают рычажный прибор на нуль и производят снова запись показаний на делительной головке. Разность двух показаний на делительной головке определяет действительный угол между зубьями. Эту разность находят для всех зубьев.

Угол конуса режущей части развертки может быть измерен универсальным угломером типа УТ, а также инструментальным микроскопом при установке развертки в центрах или на призме. Одновременно может быть изменен угол направляющего конуса развертки.

Передний и задний углы развертки проверяются маятниковым угломером типа «ЗУРИ». Допустимые отклонения от номинала значений переднего и заднего углов развертки -10.

Биение режущих кромок проверяется индикатором, установленным на магнитной стойке. Развертка устанавливается в центрах. Величина биения определяется как разность наибольшего и наименьшего показаний индикатора, которые получают при полном повороте проверяемой развертки.

Качество режущих лезвий после затачивания проверяется внешним осмотром видимых дефектов (зазубрин, выкрашиваний, неровностей, притуплений, прижогов, мелких трещин и т.д.) при помощи лупы с 10-кратным увеличением. Шероховатость поверхности режущих кромок проверяется сравнением с образцами.

При отсутствии установочного шаблона (см.рис.6) торец шлифовального круга устанавливают по оси центров при помощи валика с лыской и угольника (глубина лыски валика равна половине диаметра валика).

| <== предыдущая лекция | | | следующая лекция ==> |

| НАЗНАЧЕНИЕ И ТИПЫ МЕТЧИКОВ | | | ЗАТАЧИВАНИЕ И КОНТРОЛЬ ТОКАРНЫХ РЕЗЦОВ |

Дата добавления: 2015-04-19; просмотров: 6734;