Вимоги безпеки перед початком роботи 5 страница

- горизонтальні;

- вертикальні.

2) По розміщенню направляючих:

- горизонтальне розміщення;

- вертикальне розміщення;

- похиле розміщення.

3) По числу використовуємих інструментів і способів їх закріплення:

- на супорті;

- в револьверній головці;

- в магазинні інструментів.

4) По виду виконуємих робіт:

- центрові;

- патронні;

- патронно – центрові;

- карусельні;

- пруткові;

- автомати.

Центрові верстати слугують для обробки заготовок типа валів з прямолінійними і криволінійними контурами, наприклад для обробки крупних валів і роторів електричних машин, турбін, двигунів для електромашинобудування і інших галузей машинобудування. Центрові верстати можуть мати як традиційні горизонтальні, так і похилі направляючі. На цих верстатах можна нарізати різьбу різцем від програми.

Патронні верстати призначенні для обробки свердління, розвертування, зенкерування, нарізання різьби мітчиками коліс, кришках шківів і т.д. ; можливо нарізати внутрішню і зовнішню різьбу різцем від програми. До цього типу верстатів відносяться токарні патронні напівавтомати в горизонтальному і вертикальному виконанні, токарно – револьверні напівавтомати, лобові токарні напівавтомати . До найбільш розповсюджених верстатів цієї групи відносяться верстати 1А734Ф3, КТ141, 1П756ДФ3 та інші.

Патронно – центрові верстати слугують для виконання зовнішньої і внутрішньої обробки складних заготовок типа тіл обертання і володіють технологічними можливостями токарних центрових і патронних верстатів.

Система ЧПК патронно – центрових верстатів обов’язково забезпечує нарізання зовнішньої і внутрішньої різьби різцем по заданій програмі. В промисловості найбільш поширені верстати 16К20Ф3, 16К20Т1 і інші.

Токарні верстати з ЧПК випускають з найбільшими діаметрами оброблюємої заготовки над станиною D=250-5000мм (для патронних верстатів D=160-630мм). Пруткові верстати і автомати мають максимальний діаметр оброблює мого прутка d=10-125мм.

Основними перевагами верстатів з ЧПК є:

1) Простота модифікації технологічного процесу шляхом внесення коректованих команд на програмо носії.

2) Вигідні режими обробки з використанням максимальних можливостей верстата.

3) Виключення попередніх ручних розміток і підгоночних робіт.

4) Підвищення продуктивності виробництва за рахунок скорочення допоміжного і машинного часу обробки.

5) Скорочення числа перестановок деталей при обробці і строків підготовки виробництва.

Функції верстатника полегшуються і зводиться до установки і зняття деталі, контролю за циклом обробки, зміні інструмента.

2.Конструктивні особливості токарних верстатів з ЧПК.

Токарні верстати з ПК оснащенні револьверними головками чи магазином інструментів. Револьверні головки бувають чотирьох і дванадцяти позиційні, причому на кожній позиції може встановлюватися по два інструменти для зовнішньої і внутрішньої обробки заготовки. Вісь обертання головки може розміщуватися паралельно, перпендикулярно і нахилено до осі шпинделя.

При установці на верстаті двох револьверних головок в одній із них закріпляють інструменти для зовнішньої обробки, в другій – для внутрішньої.

При установці на верстаті двох револьверних головок в одній із них закріпляють інструменти для зовнішньої обробки, в другій – для внутрішньої.

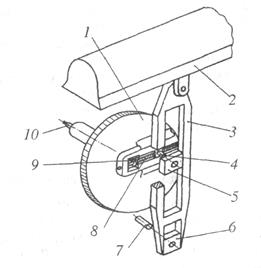

Рис. 14.1. Токарний верстат з ЧПК:

1,2 – револьверні головки.

Такі головки можуть розміщуватися співвісно відносно один одного чи мати різне розміщення осей.

Магазини інструментів (місткістю 8-20 інструментів) застосовуються нечасто, оскільки практично для токарної обробки одної заготовки потрібно не більше 6-10 інструментів. Використання більшого числа інструментів доцільно у випадку точіння важкооброблюємих матеріалів, коли інструменти мають малий період стійкості.

Приводи головного руху виконуються на базі двигунів постійного і змінного струму з безступінчастим регулюванням, автоматичним переключенням переборних коробок і клинопасових передач.

Приводи подач складаються, як правило, із високомоментних двигунів, зубчатої чи зубчатопасової передач, кругового датчика зворотного зв’язку встановленого на осі ходового гвинта. Інколи застосовують електрогідравлічні крокові двигуни. Швидкість прискорення переміщень складає 5-10 м/в..

Токарні верстати з ЧПК відмічаються високою степеню автоматизації, по програмі відпрацьовуються не тільки геометрична інформація по осям X і Z, але і різні технологічні команди: зміна частот обертання шпинделя, величина робочих подач і допоміжних переміщень, зміна інструмента, включення і виключення системи охолодження, частота обертання шпинделя і подач.

Радіально – свердлильний верстат моделі 2В56.

1. Призначення, будова та основні вузли верстата моделі 2В56.

Верстат призначений для всіх видів свердлильних робіт, нарізання різьб в отворах і розточування в умовах серійного виробництва. Застосовують також в інструментальних та ремонтних цехах.

На відміну від вертикально – свердлильних верстатів зміщення осі отвору заготовки з віссю шпинделя досягається переміщенням шпинделя відносно нерухомої заготовки. Компоновка верстата дозволяє встановити шпиндель з інструментом в будь – якій точці робочої зони верстата за рахунок переміщення шпиндельної головки по направляючим траверси (рукава) і повороту траверси навколо колони.

Найбільше поширення отримали такі моделі верстатів: 2А53; 2А55; 2П56; 257; 258 та інші ( від 35 до 100мм).

Технічна характеристика верстата:

Найбільший діаметр свердління, мм _____________________________50

Виліт шпинделя, мм ________________________________________1500

Конус отвору шпинделя ________________________________Морзе №5

Число швидкостей обертання шпинделя _________________________10

Кількість величин подач шпинделя _____________________________9

Границя величин подач в мм/об ____________________________0,15-1,2

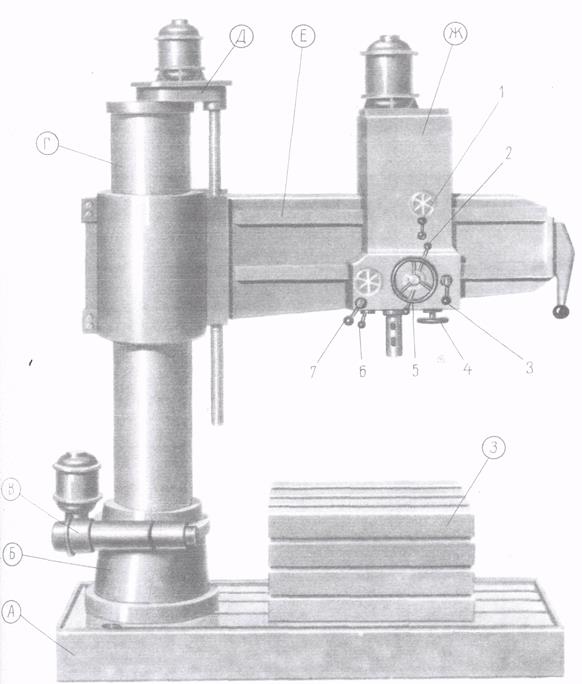

Основні вузли та механізми верстата моделі 2В56:

А – основа; Б – нерухома колона; В – механізм затиску поворотної колони; Г – поворотна колона; Д – механізм підйому, опускання і затиску траверси; Е – траверса; Ж – шпиндельна бабка з коробкою швидкостей і коробкою подач; З – приставний стіл.

Рис.15.1. Загальний вигляд радіально – свердлильного верстата моделі 2В56.

1. Рукоятка переключення коробки подач.

2. Рукоятка швидкого ручного переміщення шпинделя і включення автоматичної подачі.

3. Рукоятка встановлення автоматичного включення подачі.

4. Маховичок ручного повільного переміщення шпинделя.

5. Маховичок ручного радіального переміщення шпиндельної бабки.

6. Маховичок переключення коробки швидкостей.

7. Рукоятка включення, виключення і реверсування головного електродвигуна.

Оброблюєму деталь встановлюють на основу верстата чи на приставному столику. Різальний інструмент кріпиться в шпинделі верстата. Для співпадання осі інструмента з віссю майбутнього отвору шпиндельну бабку необхідно вручну перемістити по направляючим траверси, яку в свою чергу потрібно повернути разом з поворотною колоною.

Установка траверси по висоті в залежності від розміру оброблюємої деталі забезпечується переміщенням траверси відносно поворотної колони.

Для свердління несквозних отворів верстат забезпечують механізмом автоматичної установки подач.

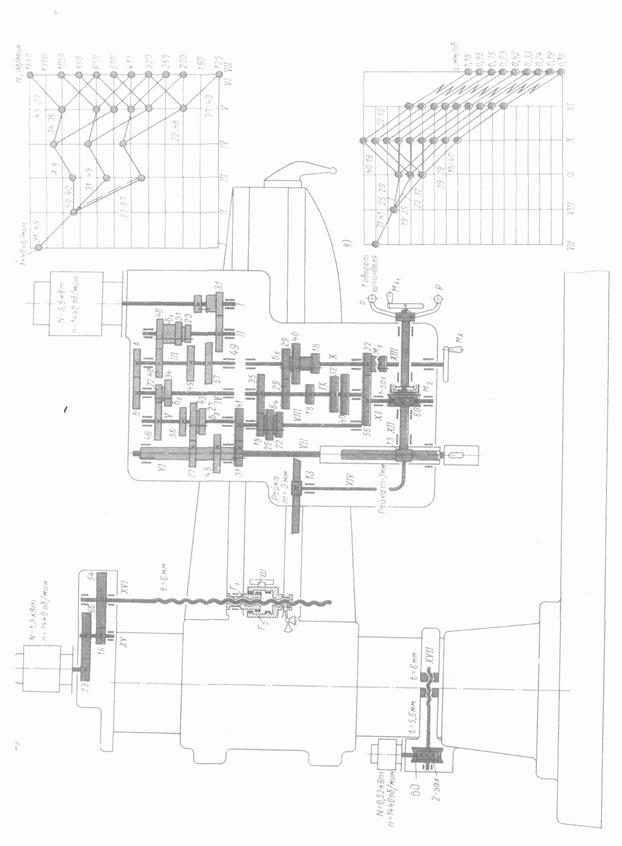

2. Кінематика рухів верстата моделі 2В56.

Головний рух – обертання шпинделя. Шпиндель верстата приводиться в рух електродвигуном N=5,5 кВт, через напівжорстку муфту, циліндричні колеса  і коробку швидкостей.

і коробку швидкостей.

Коробка складається з трійного рухомого блоку шестерень Б1, змінних зубчатих коліс  і двох двійних рухомих блоків шестерень Б2 і Б3.

і двох двійних рухомих блоків шестерень Б2 і Б3.

Зазвичай до верстата додаються два змінних колеса з числом зубів А=40 і В=33. Ці колеса можна міняти місцями.

Рівняння кінематичного балансу для визначення максимальної частоти обертання шпинделя:

nmax=  об/хв

об/хв

Рівняння кінематичного балансу для визначення мінімальної частоти обертання шпинделя:

nmin=  об/хв

об/хв

( якщо  , то nmin=125 об/хв)

, то nmin=125 об/хв)

Рух подачі – вертикальне осьове переміщення шпинделя. Передається від шестерні z=31 втулки шпинделя через трійні блоки Б4 і Б5, шестерні  і

і

Рис.15.2. Кінематична схема верстата моделі 2В56.

черв’ячну пару  до реєчної шестерні z=13. При цьому муфта М2 включена. М1 муфта включається при ручній подачі.

до реєчної шестерні z=13. При цьому муфта М2 включена. М1 муфта включається при ручній подачі.

Рівняння кінематичного балансу для визначення максимальної подачі:

Smax= 1об.шп.

Рівняння кінематичного балансу для визначення мінімальної подачі:

Smin= 1об.шп.

Допоміжні рухи:

1.Ручне горизонтальне переміщення шпиндельної бабки по траверсі.

2.Механічне вертикальне переміщення траверси по поворотній колоні і зажим траверси на поворотній колоні.

3.Ручний поворот траверси з колоною і механічне кріплення поворотної колони.

Загальні відомості про розточувальні верстати.

Розточувальні верстати слугують для обробки крупно габаритних заготовок в умовах одиничного і серійного виробництва. На них можна проводити свердління, розточування, зенкерування і розвертування отворів, фрезерування поверхонь і пазів, підрізка торців різцями, нарізання різьб мітчиками, різцями і т.д.

Промисловість випускає універсальні і спеціалізовані розточні верстати.

Універсальні розточувальні верстати поділяються на:

Ø координатно – розточувальні;

Ø алмазно – розточувальні;

Ø горизонтально – розточувальні.

Координатно – розточувальні верстати призначені для обробки отворів з високою точністю їх взаємного розміщення чи відстанню осей отворів від баз (в межах 0,005-0,001). Ці верстати можна використовувати для фрезерування плоских поверхонь, вимірювання і контролю деталей, а також для точних розміточних робіт. Рухи в даних верстатах залежать від її компоновки. В одно стійкових верстатах шпиндель має обертальний рух і рух осьової подачі, а хрестовий стіл рухається в двох взаємно перпендикулярних напрямках.

У двох стійкових верстатів стіл переміщається в поздовжньому напрямку, а шпиндельна головка – в поперечному.

Алмазно – розточні верстати застосовують для тонкої (алмазної) обробки, на них можна розточувати отвори з відхиленням поверхні від циліндричності в межах 3-5 мкм.

Горизонтально – розточні верстати призначені для свердління, розточування, зенкерування і розвертування точних і взаємозв’язаних отворів, підрізання торців радіальним супортом, фрезерування площин і нарізання різьб розточним шпинделем в умовах одиничного і серійного виробництва.

Основним розміром, який характеризує цю групу верстатів є діаметр розточного шпинделя. В розточних верстатах головним рухом є обертання шпинделя із закріпленим в ньому ріжучим інструментом, рух подачі передається чи інструменту, чи заготовці. Допоміжні рухи: переміщення стола, шпиндельної бабки, задньої стійки тощо.

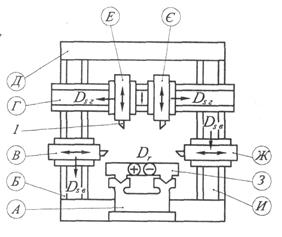

Основні вузли горизонтально – розточного верстата моделі 262Г:

А – задня стійка; Б – люнет з опорним підшипником; В – шпиндельна бабка з коробкою швидкостей і коробкою подач; Г – передня стійка; Д – поздовжні салазки; Е – поперечні салазки стола; Ж – стіл; З – станина; И – радіальний супорт; К – планшайба.

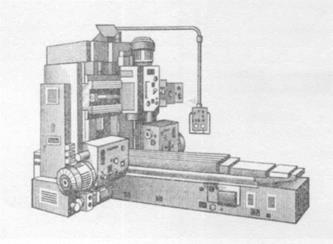

Рис.16.1. Загальний вигляд горизонтально - розточувального верстата моделі 262Г.

Принцип роботи верстата:Оброблюєму деталь закріплюємо безпосередньо на столі верстата чи в спеціальному пристрої. Ріжучий інструмент встановлюють в шпинделі на планшайбі чи на радіальному супорті.

При розточуванні коротких отворів подача надається шпинделю; при обробці довгих і співвісних отворів за допомогою борштанги, інший кінець якої вводиться в втулку опорного підшипника люнета, подача, як правило надається столу в поздовжньому напрямку. У випадку нарізання різьби шпинделю надається за один його оберт осьове поступальне переміщення, рівне кроку нарізаємої різьби.

При фрезеруванні рух подачі надається столу в поперечному напрямку чи шпиндельній бабці в вертикальному напрямку.

При підрізці торців і розточуванні канавок рух різання надається планшайбі з радіальним супортом, а його переміщення в радіальному напрямку є подачею.

Рухи у верстаті:

Рух різання – обертання шпинделя чи шпинделя і планшайби.

Рух подачі – осьове переміщення шпинделя, поздовжнє переміщення стола, вертикальне переміщення шпиндельної бабки і радіальне переміщення супорта планшайби.

Допоміжні рухи – переміщення задньої стійки в поздовжньому напрямку; швидке переміщення стола, шпиндельної бабки і шпинделя; ручне переміщення шпиндельної бабки і шпиндель.

Ознайомлення з роботою інших фрезерних верстатів.

1. Призначення та класифікація поздовжньо – фрезерних верстатів.

Поздовжньо-фрезерні верстати призначені для обробки горизонтальних, вертикальних, похилих і фасонних поверхонь деталей торцевими, циліндричними і фасонними фрезами. Верстати випускають одно - і двох стійковими, з одним або декількома шпинделями.

Поздовжньо-фрезерні верстати мають робочий стіл, що здійснює лише повздовжнє переміщення. Головним рухом в поздовжньо-фрезерних верстатах є обертальний рух шпинделя бабок, а рухами подач – повздовжній рух столу і відповідні переміщення шпиндельних бабок. Окрім робочих рухів верстати мають зазвичай наступні допоміжні рухи: швидкі повздовжні переміщення столу; швидкі переміщення шпиндельних бабок; швидкий підйом або опускання траверси; переміщення гільз шпинделів кожної шпиндельної бабки для точної установки фрез на потрібну товщину шару, що зрізується; поворот будь-якої з шпиндельних бабок для установки фрези під потрібним кутом (у верстатів з поворотними шпиндельними бабками). Ширина столу повздовжньо – фрезерних верстатів знаходиться в межах 320–5000 мм, а довжина 1000–12 500 мм і більше. Кожен шпиндель приводиться в рух від окремого електродвигуна.

Сучасні повздовжньо – фрезерні верстати мають високу продуктивність. Машинний час при обробці скорочується в результаті високих швидкостей шпинделів, високих подач, великих тягових сил приводів подач і достатніх потужностей шпиндельних бабок. Допоміжний час скорочується в результаті механізації допоміжних операцій, при використанні дистанційного керування верстатом з одного підвісного пульта. У конструкціях верстатів передбачені можливість наладки з пульта управління будь-якого режиму роботи, дистанційне безступінчасте регулювання подач (для верстатів з шириною столу 500 мм і більше), затиск і відтискання переміщуваних вузлів, їх переміщення, механізоване прибирання стружки із зон різання і інші види механізації.

В повздовжньо – фрезерних верстатах нерухома станина являється основою, до якої в двох стійкових верстатах кріплять дві стійки без поперечини або з поперечиною, а в одно стійкових – одну стійку, що несе консольну траверсу.

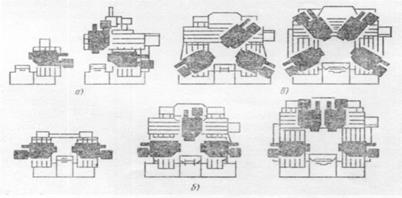

Двох стійковий повздовжньо – фрезерний верстат з неповоротними шпиндельними бабками показаний на рис.17.1, одно стійковий верстат з неповоротною шпиндельною бабкою – на рис.17.2. Схеми компоновок одно стійкових і двох стійкових верстатів приведені на рис.17.3.

Рис. 17.1. Двох стійковий поздовжньо-фрезерний верстат.

Рис.17.2. Одностійковий поздовжньо-фрезерний верстат.

Рис.17.3. Схеми компоновок поздовжньо-фрезерних верстатів:

а – одно стійкових; б – двох стійкових з нерухомими шпиндельними бабками; в – двох стійкових з поворотними шпиндельними бабками.

2.Будова та основні вузли поздовжньо – фрезерних верстатів.

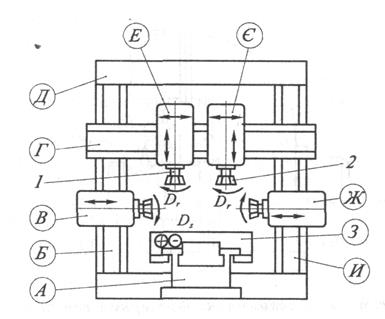

Двостояковий поздовжньо-фрезерний верстат (рис. 17.4) складається зі станини А, двох стояківБ, Й, стола3, траверсиГ,поперечки Д, двох фрезерних головокВ, Ж з горизонтальною віссю обертання шпинделя й двох фрезерних головокЕ, Є з вертикальною віссю обертання шпинделя.

Станина має горизонтальні напрямні для стола. В ній змонтовані механізми для поздовжнього зворотно-поступального переміщення стола з різною швидкістю.

Рис. 17.4. Двостояковий поздовжньо-фрезерний верстат:

А - станина; Б, И - стояк; В, Е. Є, Ж - фрезерна головка;

Г - траверса; Д - поперечка; 1 - шпиндель; 2 - фреза;

Dr - головний рух різання; Ds - рух подачі

Останньою ланкою кінематичного ланцюга є черв'ячно-рейкова передача. На станині закріплені два стояки.

Стіл призначений для базування й закріплювання заготовок, для виконання робочої подачі Ds й зворотного швидкого переміщення у початкову позицію.

На вертикальних напрямних стояків пересуваються (у вертикальному напрямку) фрезерні головки з горизонтальною віссю обертання шпинделя, а також траверса з двома фрезерними головками з вертикальною віссю обертання шпинделя. Щоб підвищити жорсткість, стояки вгорі з'єднані поперечкою.

Траверса обладнана окремим механізмом вертикального переміщення. Фрезерні головки Е і Є незалежно переміщаються по напрямних траверси в горизонтальному напрямку.

Кожна фрезерна головка має індивідуальний електродвигун, що передає обертальний рух на коробку швидкостей і далі на шпиндель (головний рух різання Dr). Крім обертального руху шпиндель отримує переміщення вздовж своєї осі, яке використовують під час виставлення фрези на задану глибину різання. Фрезерні головки можна встановлювати під потрібним кутом відносно поверхні стола.

Поперечно-стругальний верстат моделі 7Е35.

Поперечно-стругальні верстати призначені для обробки плоских і фасонних поверхонь, а також пазів на заготовках з довжиною обробки до 1000 мм. Їх переважно використовують в інструментальних і ремонтних цехах.

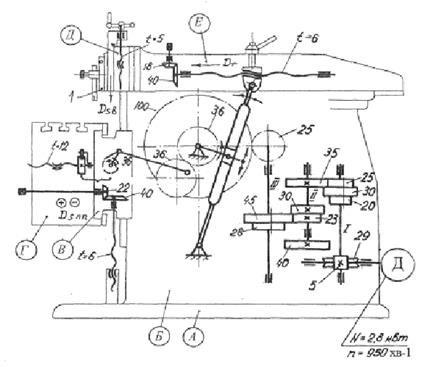

Поперечно-стругальний верстат (рис.18.1) складається з фундаментної плити А, литої станиниБ, повзунаЕ, столаГ, поперечки В і супорта Д.

На фундаментній плиті закріплена станина.

У горизонтальних напрямних станини переміщається супорт, а по вертикальних напрямних - поперечка разом зі столом. У станині змонтована коробка швидкостей з кулісним механізмом (або гідропривід), який забезпечує зворотно-поступальний рух повзуна.

На лівому торці повзуна закріплений супорт. Повзун із супортом, переміщаючись вперед, виконує головний рух різання Dr , а переміщаючись назад - зворотний хід.

Супорт має відкидний різцетримач 1 і вертикальні напрямні з гвинтовою передачею. Їх можна встановлювати під потрібним кутом в разі обробки нахилених площин. Переміщення рухомої частини супорта разом з різцетримачем використовують як рух вертикальної подачі Ds в чи подачі під заданим кутом Ds к, а також як допоміжний рух для налаштовування різця на задану глибину різання. Відкидний різцетримач дозволяє різцю легко ковзати по обробленій поверхні заготовки під час зворотного ходу повзуна, завдяки чому різець і оброблена поверхня не зазнають пошкоджень.

Вертикальну подачу можна також виконувати, переміщаючи поперечку зі столом по напрямних станини. Переважно таке переміщення використовують для підведення заготовки у початкове положення перед обробкою.

Рис. 18.1. Поперечно-стругальний верстат і його кінематична схема:

А - фундаментна плита; Б - станина; В - поперечка; Г - стіл;

Д — супорт; Е - повзун; 1 - відкидний різцетримач

На столі з Т-подібними пазами закріплюють оброблювану заготовку безпосередньо або в машинних лещатах. Під час обробки горизонтальних поверхонь стіл пересувається автоматично по горизонтальних напрямних поперечки, виконуючи поперечну подачу Ds п.

Частота подвійних ходів повзуна регулюється ступенево коробкою швидкостей. Рух від електродвигуна Д з частотою обертання п = 950 хв-1. передається на п'ятизахідний черв'як 5, а далі на вал І через черв'ячне колесо з кількістю зубців 29. За допомогою потрійного пересувного блоку зубчастих коліс 25 -30 - 20 і нерухомо закріплених коліс 35, 30, 40 вал II отримує три частоти обертання. Від нього через колеса 23, 40 і подвійний пересувний блок 45 - 28 на вал III й колесо 25 передається шість частот обертання. Таку саму кількість частот отримує кулісне колесо 100.

Кулісний механізм призначений для перетворення обертального руху кулісного колеса 1 (див. рис. 18.2, а також рис. 18.1) у зворотно-поступальний рух повзуна 2. Механізм складається з куліси 3, пальця куліси 4, змонтованого в радіальних напрямних колеса, і каменя 5, вільно посадженого на палець. Бічними гранями камінь контактує з прорізом куліси. Верхній кінець куліси шарнірно з'єднаний з повзуном, а в проріз нижнього її кінця входить камінь 6, посаджений на нерухомий палець 7. За кожен оберт кулісного колеса куліса робить два хитних рухи, а повзун відповідно - один подвійний хід. Щоб забезпечити верхньому кінцю (шарніру) куліси прямолінійний рух (а не рух по дузі), необхідно мати додаткове переміщення куліси вздовж її поздовжньої осі відносно каменя 6. Для цього в нижній частині куліси зроблений проріз.

Довжину ходу повзуна регулюють, змінюючи радіус траєкторії пальця куліси. З цією метою палець пересувають у радіальних напрямних кулісного колеса за допомогою гвинта 8 і гайки, нарізаної в пальці.

Рис. 18.2. Кулісний механізм:

1 - кулісне колесо; 2 - повзун; 3 - куліса; 4 - палець куліси;

5, 6 - камінь; 7 - палець; 8 - гвинт;

9 - зубчаста передача конічними колесами; 10 – вал

Обертання на гвинт передають від вала 10 через зубчасту передачу конічними колесами 9. Крім регулювання довжини ходу іноді потрібно регулювати виліт повзуна. Цього досягають, обертаючи хвостовиком зубчасте колесо 18, далі колесо 40 і гвинт з кроком t = 6 мм. Підшипники гвинта закріплені в повзуні. Тому гвинт, обертаючись в нерухомій гайці, переміщається відносно неї разом з повзуном управо або вліво.

Механізм поперечної подачі приводиться в рух від зубчастого колеса 1 (див. рис. 18.2, а також рис. 18.1), що обертається разом з кулісним колесом 100. Колесо 1 (z = 36) обертає колесо 2 (z = 36), у радіальному пазі якого закріплений палець 3 шатуна 4. Шатун приводить у хитний рух важіль 5 і підпружинену заскочку 6. Вона, упираючись у зубець храпового колеса 7, повертає гвинт 8 на певний кут, внаслідок чого гайка гвинта переміщується разом зі столом, виконуючи рух поперечної подачі Ds п. Завдяки несиметричній формі заскочки вона під час прямого ходу впирається у зубець храпового колеса, а під час зворотного ходу проскакує через зубці храпового колеса, не повертаючи його.

Регулювати величину подачі можна двома способами. Перший полягає у закриванні щитком 9 частини зубців храпового колеса. У цьому випадку заскочка входить у контакт з найближчим зубцем храпового колеса після її сходження зі щитка. Другий спосіб регулювання подачі (без застосування щитка) передбачає зміну радіуса траєкторії пальця 3. Переміщаючи палець уздовж радіального паза колеса 2, збільшують або зменшують радіус його траєкторії, внаслідок чого збільшується або зменшується кут хитання важеля і водночас кут повороту гвинта. Напрям подачі можна змінити, повернувши заскочку в гнізді важеля на 180°. Щоб припинити рух подачі, заскочку повертають на 90°.

Поздовжньо-стругальний верстат моделі 7212.

Поздовжньо-стругальні верстати призначені переважно для обробки плоских поверхонь важких і довгих заготовок. Двостояковий поздовжньо-стругальний верстат (рис. 19.1) складається зі станини А, стола3, траверсиГ, двох стояківБ і И, поперечки Д, двох верхніх супортів Е і Є та двох бічних В і Ж супортів. Станина, стояки й поперечка утворюють замкнуту жорстку систему, завдяки чому можна знімати стружку великого перерізу. В горизонтальних напрямних станини рухається стіл із заготовкою або з кількома однаковими заготовками, виконуючи головний рух різання Dr і зворотний хід.

Прямолінійний зворотно-поступальний хід він отримує від спеціального електродвигуна постійного струму, який передає задану частоту обертання на редуктор і далі на рейкову передачу. Рейка закріплена до стола знизу. Довжина стола досягає до 15 000 мм. Швидкість його переміщення можна плавно регулювати в заданих межах. Величина ходу стола також регулюється спеціальними упорами.

По вертикальних напрямних стояків угору або вниз пересувається траверса разом із верхніми супортами. Їх відстань від поверхні стола вибирають залежно від висоти заготовки. Верхні супорти можуть незалежно рухатись по горизонтальних напрямних траверси. Від окремої коробки подач і окремого електродвигуна вони отримують пришвидшене переміщення, необхідне для підведення і відведення різця від заготовки і дискретну робочу горизонтальну подачу Ds г. Бічні супорти рухаються незалежно по вертикальних напрямних стояків від окремого електродвигуна і коробки подач. Кожен із них може рухатись в режимі швидких переміщень або в режимі вертикальної Ds в подачі. Всі супорти мають поворотні напрямні для обробки нахилених площин і незалежне переміщення різця вздовж напрямних переважно для регулювання глибини різання. На супортах встановлені відкидні різцетримачі, які на початку зворотного ходу автоматично піднімають різці над обробленою поверхнею.

Рис. 19.1. Поздовжньо-стругальний верстат:

А — станина; Б, И - стояк; В, Ж - бічний супорт; Г - траверса;Д - поперечка; Е, Є - верхній супорт; 3 - стіл; 1 - різець;Dr - головний рух різання; Ds г - рух горизонтальної і Ds в – рух вертикальної подач

Всі супорти можуть виконувати горизонтальну й вертикальну подачі. Наявність чотирьох супортів дозволяє одночасно обробляти декілька поверхонь, що істотно підвищує продуктивність верстата.

Довбальні верстати.

1. Класифікація довбальних верстатів.

Довбальні верстати використовують для обробки отворів різної форми, шпонкових пазів в отворах, а також для обробки зовнішніх плоских або фасонних вертикальних поверхонь, які неможливо або важко отримати фрезеруванням чи точінням. Дані верстати відзначаються низько продуктивністю, але універсальністю і простотою конструкції. Застосовують в умовах одиничного та дрібносерійного виробництва. Основними розмірами довбальних верстатів є: найбільший хід повзуна (100 – 1600 мм) та діаметр стола (240–1600 мм).

Дата добавления: 2015-04-19; просмотров: 1995;