Вимоги безпеки перед початком роботи 4 страница

Головним рухом є обертання шпинделя з заготовкою, а поздовжнє і поперечне переміщення супорта з різцем – рух подачі.

Допоміжні рухи: швидке переміщення супорта в поздовжньому і поперечному напрямках; ручні переміщення супорта і задньої бабки; поворот різцетримача.

Головний рух в карусельних верстатах – обертання стола з заготовкою, рух подачі – вертикальне і горизонтальне переміщення супортів.

1.Призначення та класифікація токарних верстатів.

Токарні верстати призначені для обробки валів, втулок, дисків, фланців та інших деталей. Верстати поділяються на універсальні (загального призначення) і спеціалізовані. Універсальні поділяються на токарно – гвинторізні і токарні.

На токарно – гвинторізних верстатах виконують обробку зовнішніх і внутрішніх циліндричних, конічних, фасонних і торцевих поверхонь; нарізання внутрішньої і зовнішньої різьби; відрізка торців, прорізка канавок, свердління, зенкерування і розверстування отворів.

На верстатах токарної групи можна обробляти такі поверхні:

- циліндричні зовнішні та внутрішні;

- конічні зовнішні та внутрішні;

- плоскі;

- фасонні;

- різі зовнішні та внутрішні.

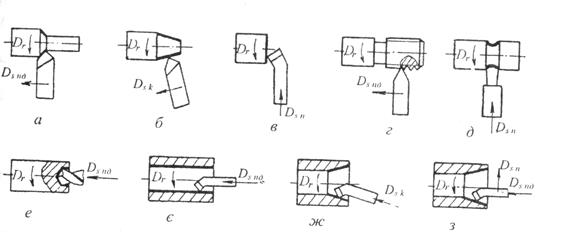

Циліндричну зовнішню поверхню, обробляють прохідним різцем за схемою, показаною на. рис.3.1, а. При цьому заготовка здійснює головний рух різання Dr , а різець виконує рух поздовжньої подачі Ds пд. у напрямку, паралельному до осі обертання заготовки.

Для обробки конічної зовнішньої поверхні напрям подачі Ds к (рис.3.1, б) повинен мати відповідний кут до осі обертання заготовки.

Плоску поверхню обробляють підрізним різцем, застосовуючи поперечну подачу Ds п (рис.3.1, в) в напрямку, перпендикулярному до осі обертання заготовки.

Умовою нарізування різі різцевим різцем є його переміщення за один оберт заготовки на один крок (захід) різі (рис. 3.1, г).

Фасонну поверхню обробляють спеціальним фасонним різцем за наявності поперечної Ds п (рис. 3.1, д) або поздовжньої подачі. В окремих випадках для цієї мети можна використати прохідний різець і одночасно дві подачі - поздовжню і поперечну.

Для обробки циліндричних внутрішніх поверхонь у суцільному матеріалі застосовують циліндричне спіральне свердло, яке виконує поздовжню подачу (рис. 3.1, е). За наявності отвору в заготовці обробку виконують розточувальним різцем (рис. 3.1, є).

Конічні внутрішні поверхні в заготовках з отвором отримують за допомогою розточувального різця з напрямком подачі під кутом до осі обертання заготовки (рис. 3.1, ж) або з одночасним використанням поздовжньої й поперечної подач (рис. 3.1, з).

Рис. 3.1. Схеми обробки на верстатах токарної групи:

циліндричної зовнішньої поверхні (а), конічної зовнішньої поверхні (б), плоскої поверхні (в), зовнішньої різі (г), фасонної поверхні (д), циліндричної внутрішньої поверхні (е, є),

конічної внутрішньої поверхні (ж, з)

На токарних верстатах виконують вказані вище операції за виключенням нарізання різьб різцями.

На спеціалізованих токарних верстатах виконують технологічні операції для певного типа деталей, наприклад дисків, фланців, втулок тощо.

В інструментальному виробництві токарну обробку стержневого, насадного (втулучного) і дискового інструмента в мало серійному виробництві проводять на токарних верстатах загального призначення. При виготовленні спеціального інструменту (довбаків, шеверів, протяжок, корпусів збірного інструмента) ефективно застосовуються з ЧПК.

Токарні верстати випускають для обробки заготовок діаметром 100- 6000мм і довжиною до 24000мм.

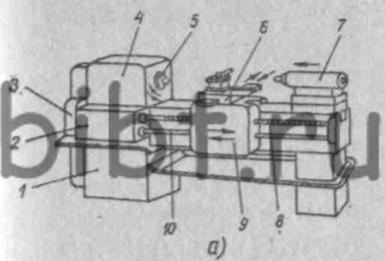

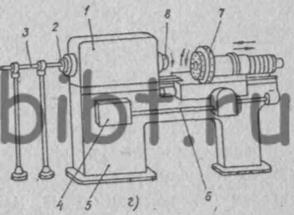

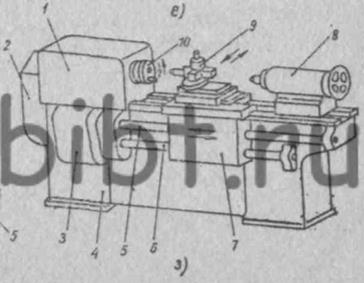

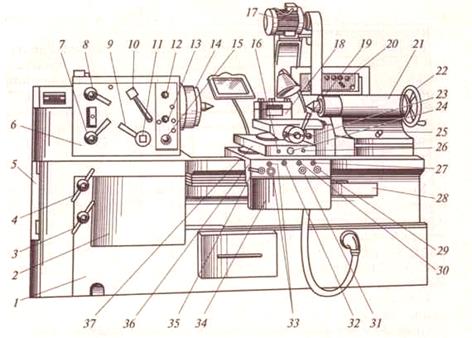

Рис 3.2. Схема компоновки токарно – гвинторізного верстата.

Рис 3.3. Схема компоновки токарно - лобового верстата.

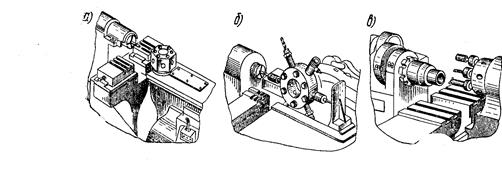

Рис. 3.4. Схема компоновки токарно - револьверного верстата з вертикальною віссю повороту револьверної головки.

Рис.3.5. Схема компоновки токарно - револьверного верстата з горизонтальною віссю повороту револьверної головки.

Рис.3.6. Схема компоновки одно стійкового токарно – карусельного верстата.

Рис.3.7. Схема компоновки двох стійкового токарно – карусельного верстата.

Рис. 3.8. Схема компоновки багато різцевого верстата.

Рис. 3.9. Схема компоновки токарно – затилувального верстата.

Група токарних верстатів поділяється на дев'ять типів (рис. 3.2. – 3.9.):

1) автомати й напівавтомати одношпиндельні;

2) автомати й напівавтомати багатошпиндельні;

3) револьверні;

4) свердлильно-відрізні;

5) карусельні;

6) токарні й лобові;

7) багато різцеві;

8) спеціалізовані;

9) різні.

Найуніверсальнішими серед них є токарно-гвинторізні й токарні верстати з ЧПК, що належать до шостого типу.

Основними параметрами токарного верстата є найбільший діаметр оброблюємої заготовки над станиною і найбільша відстань між центрами, найбільша довжина оброблюємої заготовки та висота центрів.

Крім цих основних параметрів важливими розмірами токарно – гвинтових верстатів, регламентованими стандартами, є найбільший діаметр оброблюємої заготовки над супортом, найбільший діаметр прутка, який проходить через отвір шпинделя, розмір центра шпинделя.

2.Основні механізми верстатів їх призначення, будова.

Верстат складається із базових корпусних деталей, пристроїв для закріплення заготівки і інструмента та механізмів для передачі рухів заготовці і інструменту.

Базові корпусні деталі (основа, станина, стойки, колони) є основними несущими елементами, на яких виготовлюють вузли і механізми верстата.

До пристроїв для закріплення заготівки відносять – передні бабки зі шпинделем, кругові столи, задні бабки, а для закріплення інструмента – супорти, шпиндельні бабки, револьверні головки і повзуни.

Найбільш відповідальна частина станини є комбіновані направляючі, трикутної і плоскої форми.

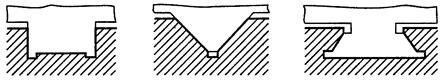

А б в

Рис.3.10. Направляючі ковзання:

а – плоска; б – призматична; в – типу «ластівчин хвіст»

Найбільше поширення отримали направляючі ковзання і кочення (в останніх використовують кульки і ролики в якості проміжкових тіл кочення). Для виготовлення направляючих ковзання(рис.3.10.) використовують сірий чавун. Зносостійкість направляючих підвищується поверхневим загартуванням, твердість HRC 42…56.

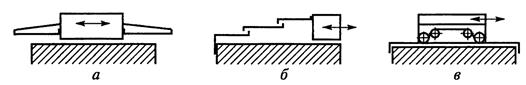

Надійність роботи направляючих залежить від захисних пристроїв, які захищають робочі поверхні від попадання пилу, стружки бруду(рис.3.11.). захисні пристрої виготовляють із різних матеріалів, в тому числі полімерних.

Рис.3.11. Основні типи захисних пристроїв для направляючих:

а – щитки; б – телескопічні щитки; в,г і д - стрічки

До найбільш поширених пристосувань токарних верстатів слід віднести патрони, центри, оправки, люнети, хомутики.

Патрони застосовують для закріплення деталей, у яких L / d  . Патроном забезпечується базування деталей по зовнішньому, внутрішньому діаметру і торцю. Застосовують кулачкові, паводкові і цангові патрони.

. Патроном забезпечується базування деталей по зовнішньому, внутрішньому діаметру і торцю. Застосовують кулачкові, паводкові і цангові патрони.

Центри призначені для підтримування при обробці заготовок з відношенням L / d  і бувають нерухомі для обробки легких і середніх деталей та обертальні для важких деталей.

і бувають нерухомі для обробки легких і середніх деталей та обертальні для важких деталей.

Люнети призначені для створення додаткових опор при обробці довгих валів з метою попередження прогинання вала під дією сил різання і зажима та застосовують при обробці валів з відношенням L / d  (рис.3.12.).Люнети бувають нерухомі встановлюються на каретці верстата.

(рис.3.12.).Люнети бувають нерухомі встановлюються на каретці верстата.

а) б)

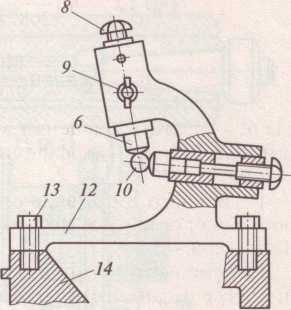

Рис.3.12. Нерухомий (а) і рухомий люнети (б):

1- станина; 2- сухар; 3- гайка; 4,12 – стійки; 5 – вісь; 6 – кулачки; 7 – кришка; 8,9,11,13 – гвинти; 10 – заготовка; 14 – супорт.

3.Основні та допоміжні рухи в верстатах.

Токарні верстати у своєму складі містять такі рухи як: головний рух, рух подачі та допоміжні рухи.

Головним рухом є обертання шпинделя з заготовкою, а поздовжнє і поперечне переміщення супорта з різцем – рух подачі.

Допоміжні рухи: швидке переміщення супорта в поздовжньому і поперечному напрямках; ручні переміщення супорта і задньої бабки; поворот різцетримача.

Головний рух в карусельних верстатах – обертання стола з заготовкою, рух подачі – вертикальне і горизонтальне переміщення супортів.

Токарні лобові та карусельні верстати.

1. Токарно - лобові їх призначення, будова та область застосування.

Токарно – лобові верстати відносяться до спеціалізованих токарних верстатів, призначені для токарної обробки заготовок великого діаметра і не великої довжини. На цих верстатах виконують точіння зовнішніх циліндричних і конічних поверхонь, обробка торців, проточка канавок, розточування внутрішніх поверхонь.

Особливістю конструкції цих верстатів є значна висота центрів і короткі напрямні. Буває такий різновид лобового верстата, як верстат з поперечною станиною, напрямні якої перпендикулярні до осі обертання шпинделя. Недоліком лобових верстатів є певні незручності, пов'язані з установленням, виставленням і закріплюванням заготовки з огляду на велику масу останньої.

Для обслуговування верстата необхідно мати відповідне підіймально-транспортне обладнання (тельфер, кран-балка тощо).

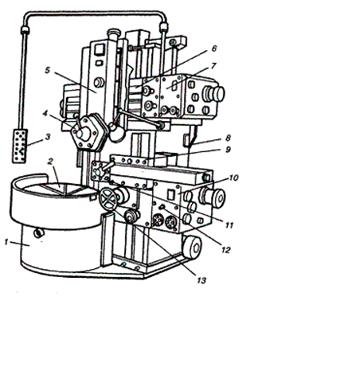

Рис.11.1. Токарно – лобовий верстат моделі 1А693.

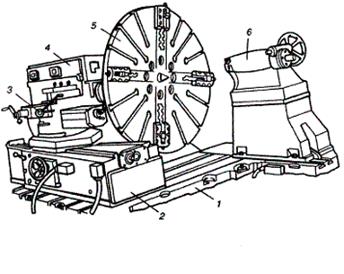

Верстат має наступні основні вузли: плиту 1, передню бабку 4 з планшайбою 5, основу супорта 2, супорт 3 і задню бабку 6, встановлену на високу підставу.

Передня бабка в якій розміщена коробка швидкостей, жорстко закріплена на плиті; основу супорта з поздовжніми направляючими і задню бабку можна пересувати по плиті в потрібне положення і закріпляти на ній болтами, головки яких входять в пази плити.

Оброблюємо заготовка кріпиться на планшайбі в кулачках чи з допомогою прихватів і болтів; при необхідності заготовка може піддержуватися центром задньої бабки.

Ланцюг подач отримує рух від окремого електродвигуна і забезпечує механічне поздовжнє і поперечне переміщення супорта в широкому діапазоні швидкостей.

2. Карусельні верстати їх призначення, будова та область застосування.

Карусельні верстати заміняють лобові в тих випадках, коли значна маса заготовки могла б призвести до прогину шпинделя і негативно вплинути на результати обробки. Щоб уникнути прогину шпинделя від маси заготовки й від сил різання, вісь обертання шпинделя розташовують вертикально. З верхнім кінцем шпинделя з'єднаний круглий стіл - планшайба з кулачками, призначеними для затиску заготовки. Нижня частина планшайби кільцевими виступами спирається на кільцевий рівчак станини.

Така конструкція дозволяє підвищити точність обробки. Горизонтальне положення планшайби полегшує виставлення і закріплювання на ній важких заготовок, маса яких в окремих випадках досягає 500 т.

На карусельних верстатах можна проводити майже всі токарні, а при наявності спеціальних пристроїв також фрезерні, шліфувальні і довбальні роботи на заготовках великого діаметру і не великої висоти.

Основними параметрами токарно – карусельних верстатів є діаметр і висота оброблюємої заготовки.

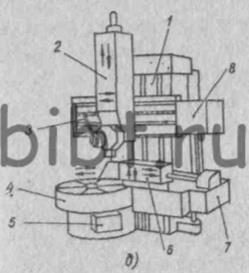

По компоновці їх поділяють на одно стійкові (для обробки деталей діаметром до 2000 мм) і двох стійкові ( рис.11.2. і рис. 11.3.).

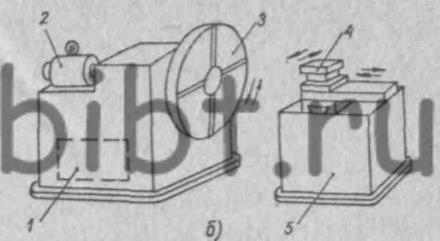

Рис.11.2. Схема компоновки одно стійкового токарно – карусельного верстата.

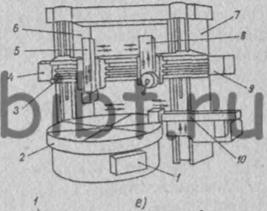

Рис.11.3. Схема компоновки двох стійкового токарно – карусельного верстата.

На тяжких карусельних верстатах можна обробляти заготовки діаметром до 25000 мм, але такі верстати відносять до унікальних.

Головний рух в карусельних верстатах – обертання стола з заготовкою, рух подачі – вертикальні і горизонтальні переміщення супортів. Допоміжні рухи: швидке переміщення супортів, переміщення поперечини і її зажимів, поворот револьверної головки.

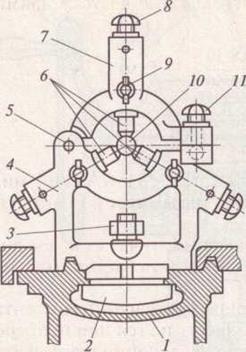

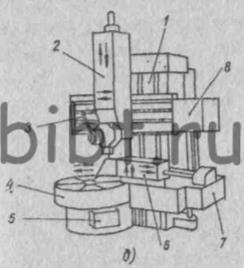

Рис.11.4. Одностійковий карусельний верстат моделі 1512.

Основні вузли і механізми карусельних верстатів розглянемо на базі верстата моделі 1512:

1.Станина.

2.Планшайба.

3.Пульт.

4.П’ятипозиційна револьверна головка.

5.Вертикальний револьверний супорт.

6.Траверса.

7,12. Коробки подач.

8. Маховичок.

9. Стійка.

10. Боковий супорт.

11. Чотирьохпозиційний різцетримач.

13. Боковий маховичок.

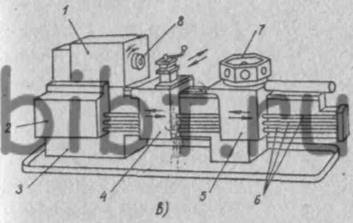

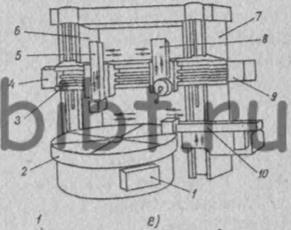

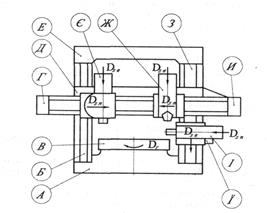

Карусельний двостояковий верстат (рис. 6.4) складається зі станини А, всередині якої є коробка швидкостей, двох стояків Б і 3 з вертикальними напрямними, закріплених на станині, порталу Е з механізмом переміщення траверси Д, бічного І та двох верхніх супортів - лівого поворотного Є і правого Ж з револьверною головкою. По напрямних стояків пересуваються траверса і бічний супорт.

Рис. 11.5. Загальний вигляд двостоякового карусельного верстата:

А - станина; Б, 3 - стояк; В - планшайба; Г - коробка подач лівого верхнього поворотного супорта; Д - траверса; Е - портал з механізмом переміщення траверси; Є - лівий верхній поворотний супорт з різцетримачем; Ж - правий верхній супорт з револьверною головкою; И - коробка подач правого верхнього супорта; Ї - коробка подач бічного супорта; І - бічний супорт з різцетримачем; Dr - головний рух різання;

Ds в - вертикальна і Ds n - поперечна подачі

На горизонтальних напрямних траверси пересуваються верхні супорти. Один з них має револьверну головку, інший поворотні напрямні, що використовуються під час обробки конічних поверхонь. Планшайба В разом із заготовкою приводиться в обертальний рух від електродвигуна й коробки швидкостей. Кожен супорт має незалежне переміщення через свою коробку подач- Г, И або Ї. Можна одночасно обробляти заготовку кількома інструментами. Головним параметром карусельного верстата є діаметр планшайби й відповідно максимальний діаметр оброблюваної заготовки Dз при опущеному бічному супорті. На великих верстатах величина Dз досягає 26 м.

Призначення, класифікація та область застосування токарно-затилувальних верстатів. Токарно – затилувальний верстат моделі 1811.

1. Призначення, область застосування токарно – затилувальних верстатів. Види затилувальних робіт, рухи у верстаті при затилуванні.

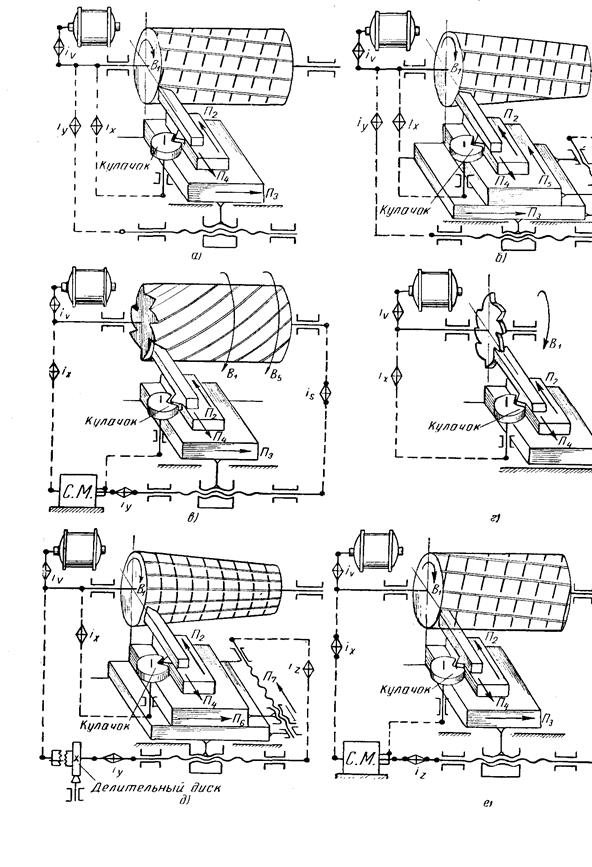

Токарно – затилувальні верстати призначені для обробки задніх поверхонь зубів інструментів: дискових, циліндричних, черв’ячних фрез, а також мітчиків з прямими і гвинтовими канавками з метою надання їм форми, яка забезпечила б при переточках по передній грані постійність профілю зуба і величину заднього кута в радіальному перерізі. Іншими словами затилування - це надання задній поверхні зуба різального інструмента криволінійної форми ( зазвичай спіраль Архімеда).

Звичайна архімедова спіраль може бути утворена поєднанням двох рухів: рівномірного обертання затилуємого інструмента і рівномірного поступального прямолінійного руху різця в радіальному напрямку на величину рівного кроку спіралі за один оберт заготовки.

Гвинтова архімедова спіраль потребує поєднання трьох рухів. Крім двох вказаних рухів, для утворення гвинтової архімедової спіралі необхідно ще поступальне переміщення різця вздовж осі обертання затилуємого інструмента на величину рівна кроку гвинтової лінії за один оберт шпинделя.

Однак затилуємі фрези мають не один зуб, а z зубів, відповідно, задача ускладнюється тим, що необхідно утворити не одну архімедову спіраль, а z спіралей, початок яких розміщений на рівних відстанях один від одного по окружності, інакше кажучи, необхідно утворити z – західну спіраль.

Рис.12.1. Структурні схеми верстатів, затилуючих фрези:

а – черв’ячні; б – черв’ячні конічні; в – циліндричні з гвинтовим зубом; г-дискові; д– гребінчасті дискові; е – черв’ячні при диференціальній настройці

Для безперервного утворення багато західних архімедових спіралей необхідно замість радіального переміщення в одному напрямку надати різцю прямолінійний зворотно – поступальний рух з числом двійних ходів за один оберт шпинделя рівним кількості заходів спіралі.

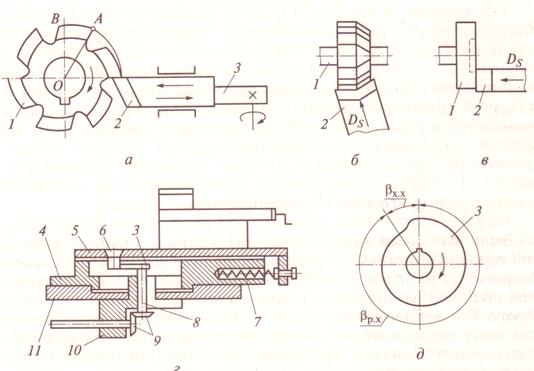

Рис.12.2. Принципові схемі затилування з радіальною (а), косою (б) і осьовою (в) подачами; затилувальний супорт (г) і кулачок (д);1- заготовка; 2- різець;3- кулачок; 4- поворотна плита; 5- затилувальна плита; 6- палець; 7- пружина; 8- вал; 9- конічна передача; 10- корпус; 11- каретка.

2. Верстат моделі 1811: основні вузли, принцип роботи та кінематика рухів.

На верстаті проводять затилування одно - і багато західних черв’ячних модульних фрез, а також гребінчастих, дискових і фасонних фрез і інструментів з прямими, косими чи торцевими зубами (мітчики, плашки). На цьому верстаті можна виконувати всі види токарних робіт. Особливістю верстата є спеціальна конструкція супорта, яка дозволяє здійснювати затилувальні рухи; наявність кінематичних ланцюгів ділильного руху і додаткового обертання кулачка.

Рис 12.3. Токарно – затилувальний верстат моделі 1811.

1-станина; 2- коробка подач; 3- рукоятка на перемикання нарізання різьби чи точіння; 4- рукоятка керування ланцюгом спіралей (ланцюг диференціалів); 5- коробка передач; 6- передня бабка; 7-рукоятка встановлення напрямку нарізаємої різьби; 8- рукоятка керування ланцюгом затилування; 9- рукоятка включення ручного повороту шпинделя; 10- рукоятка збільшення кроку; 11- квадрат ручного повороту шпинделя; 12- рукоятка переключення частоти обертання робочого ходу шпинделя; 13- рукоятка переключення частоти обертання зворотного ходу шпинделя; 14- ділильна планшайба; 15- кнопка аварійної зупинки; 16,26- гвинти регулювання зусилля відбійної плити; 17- привод шліфувального шпинделя; 18- різцетримач; 19- рукоятка швидкого відводу поперечних салазок супорта; 20- електропульт; 21-задня бабка; 22- маховик переміщення пінолі задньої бабки; 23- рукоятка подачі поперечних салазок; 24- гвинт відвода відбійної плити від кулачка; 25- гвинт поперечного зміщення задньої бабки; 27- кнопка включення електродвигуна привода шліфувального круга; 28- ходовий гвинт; 29- кнопка відключення електродвигуна привода шліфувального круга; 30- кнопка пуска електродвигуна привода шліфувального круга; 31- толчкова кнопка привода шпинделя; 32- сигнальна лампа; 33- кнопка включення корекції відбоя і наладки переміщення каретки; 34- фартук; 35- рукоятка керування верстатом; 36- каретка; 37- супорт.

Технічна характеристика верстата:

Відстань між центрами,мм __________________________________530

Найбільший діаметр оброблюємої деталі,мм __________________ 250

Найбільший хід затилування,мм ____________________________20

Число затилованих зубів __________________________________ 1-40

Крок спіралі стружкової канавки,мм _____________________100-48000

Принцип роботи. Затилуємий інструмент закріпляють на оправці в центрах верстата. Інструмент отримує обертальний рух зі швидкістю різання:

де v – швидкість різання, м/хв.

d – діаметр фрези, мм.

Різальний інструмент встановлюють в затиловочному супорті, якому надається зворотньо – поступальний рух в напрямку, перпендикулярному до осі центрів і поздовжньому переміщені по направляючим станини.

При затилуванні циліндричних фрез поздовжнє переміщення супорта надається від ходового вала, а при затилуванні черв’ячних фрез – від ходового гвинта. При затилуванні дискових фрез поздовжнє переміщення супорта відсутнє.

Рівняння кінематичного балансу:

min

min  хв-1

хв-1

max

max  хв-1

хв-1

Призначення, класифікація та область застосування токарно-револьверних верстатів. Токарно – револьверний верстат моделі 1341.

1. Призначення, класифікація, область застосування токарно – револьверних верстатів.

Токарно - револьверні верстати застосовуються для обробки партії деталей (серійне виробництво) складної форми, в основному з отворами і використовуються для обробки деталей із прутка і штучних заготовок.

Револьверні верстати відрізняються від токарно – гвинторізних тим, що не мають задньої бабки і ходового гвинта, а мають револьверну головку в якій закріплено декілька різальних інструментів (різці, свердла, розвертки і т.д.).

Застосування цих верстатів раціональне в тому випадку, якщо по технологічному процесі обробки деталі необхідне застосування різних різальних інструментів. Інструменти в необхідній послідовності кріпляться у відповідних позиціях револьверної головки і різцетримачах поперечних супортів.

Револьверні верстати в залежності від вида оброблюємих заготовок призначені для пруткової і патронної роботи.

В першому випадку деталі отримують із прокату круглого, квадратного чи шістигранного перерізу, в другому – із відливок, поковок. Більшість револьверних верстатів мають пристосування для пруткової і патронної роботи.

Револьверні головки бувають циліндричні і призматичні.

Револьверні верстати класифікуються по розміщенню осі обертання револьверної головки (рис.13.1.):

1) Головка має вертикальну вісь обертання, розміщену перпендикулярно осі шпинделя. Число граней головки від 6 до 8.

2) Головка має горизонтальну вісь обертання, розміщену перпендикулярно осі шпинделя. Число гнізд головки 6.

3) Головка має горизонтальну вісь обертання, розміщену паралельно осі шпинделя. При повороті головки на одну позицію вісь одного із гнізд для кріплення інструменту співпадає з віссю шпинделя. Число гнізд головки доходить до 24.

Рис.13.1. Типи револьверних головок.

Револьверна головка служить для:

- закріплювання різальних інструментів;

- фіксації кожного інструмента в заданому положенні, що дозволяє налагоджувати верстат на певні розміри обробки;

- здійснення поперечної подачі внаслідок обертання головки довкола горизонтальної осі.

Основними розмірами пруткових револьверних верстатів є найбільший діаметр оброблює мого прутка і діаметр отвору шпинделя, а патронних револьверних верстатів – найбільший діаметр оброблюємий в патроні заготовки над станиною і над супортом.

Токарно – револьверні верстати випускають з найбільшим діаметром оброблюємих прутків 16, 18, 25, 40, 65 і 100 мм. Патронні токарно – револьверні верстати випускають з найбільшим діаметром оброблюємої заготовки від 160 до 630 мм.

2. Верстат моделі 1341: основні вузли, принцип роботи та кінематика рухів.

Верстат моделі 1341 – універсальний і може бути прутковий або патронним.

Призначення верстата - виготовлення деталей типу штуцерів, східчастих валиків, фланців, кілець тощо. На цьому верстаті можна виконувати різноманітні технологічні операції: точіння поздовжнє та поперечне, свердлування зенкерування, розвертування, нарізання різі мітчиками або плашками, а також різцями з використанням спеціального копіювального пристрою.

Інструменти (різці прохідні, розточувальні, підрізні, прорізні, фасонні та інші, а також свердла, зенкери, розвертки) закріплюються в гніздах круглої револьверної головки, як правило, в черзі виконання технологічних операцій.

Технічна характеристика верстата:

Найбільший діаметр обробки, мм ________________________________40/400

Кількість швидкостей шпинделя ___________________________________8

Граничні значення обертів шпинделя, хв-1 ______________________45…2000

Число поздовжніх подач ___________________________________________8

Граничні значення поздовжніх подач, мм/об ____________________0,05…1,6

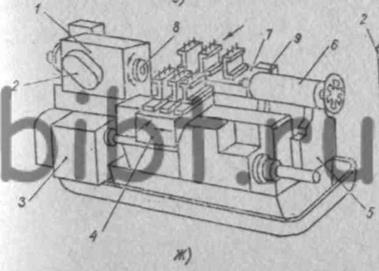

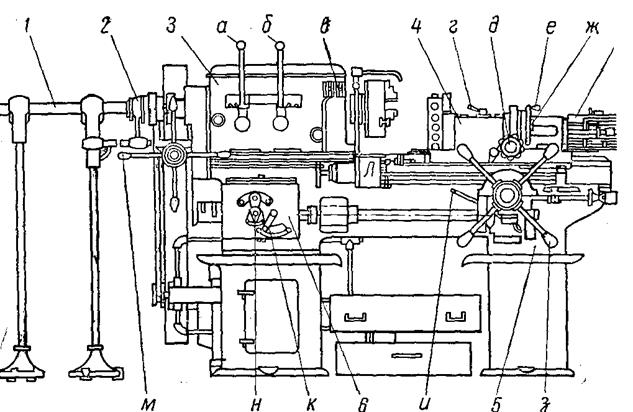

Рис.13.2. Токарно – револьверний верстат моделі 1341.

Основні вузли та механізми верстата моделі 1341:

1. Направляюча труба.

2. Механізм подачі прутка.

3. Передня бабка з коробкою швидкостей.

4. Поздовжній супорт з револьверною головкою.

5. Станина з поздовжніми направляючими.

6. Коробка подач.

7. Барабан з упорами револьверної головки.

Кінематика верстата складається з трьох головних рухів.

Головний рух – обертання шпинделя з оброблюємою заготовкою.

Рух подачі – прямолінійний поступальний рух револьверного супорта в поздовжньому напрямку і повільне обертання револьверної головки навколо своєї осі (поперечна подача).

Допоміжні рухи: подача і зажим пруткового матеріалу, підвід і відвід револьверного супорта, поворот револьверної головки в нову позицію.

Один із варіантів кінематичного ланцюга головного руху має вигляд:

nшп  1

1  4

4  хв-1

хв-1

Кінематичний ланцюг поздовжньої подачі:

Sпозд. = 1об.шп.

Токарні верстати з ЧПК, їх призначення і класифікація.

1.Загальні відомості про токарні верстати з ЧПК.

Токарні верстати з програмним керуванням призначені для зовнішньої і внутрішньої обробки складних заготовок типу тіл обертання.

Токарні верстати з ПК класифікуються:

1) По розміщенню осі шпинделя:

Дата добавления: 2015-04-19; просмотров: 3282;