Вимоги безпеки перед початком роботи 3 страница

Приводи верстатів.

1. Класифікація приводів за різними ознаками.

Привод- пристрій, що служить для приведення в дію виконавчих ланок верстата. У привод входить також джерело руху. Привод повинен забезпечувати можливість регулювання швидкості руху виконавчих ланок верстата.

Приводи верстатів підрозділяють на ступінчасті і безступінчасті. До ступінчастих відносять приводи зі східчастими шківами, з шестеренними коробками швидкостей і приводи у вигляді багато швидкісних асинхронних електродвигунів. Можливі також ступінчасті приводи, що є комбінацією згаданих вище механізмів. До безступінчастих приводів можна віднести приводи з механічними варіаторами, електродвигуни постійного струму з регульованою частотою обертання, гідравлічні приводи і комбіновані, що представляють собою поєднання регульованого електродвигуна постійного струму або приводу з варіатором із ступінчастою коробкою передач, або, навпаки, механічного варіатора з багато швидкісним асинхронним електродвигуном змінного струму.

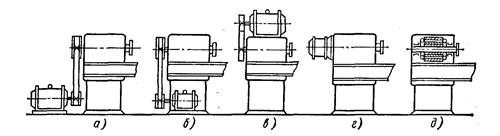

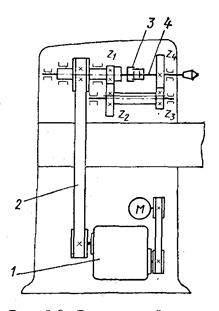

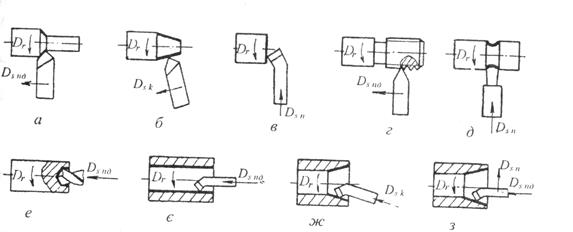

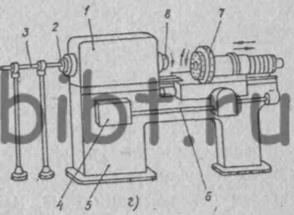

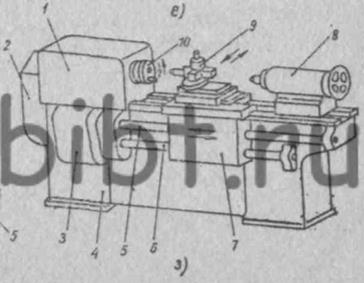

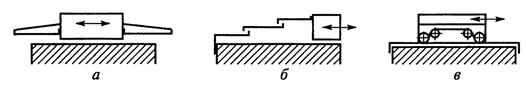

Сучасні металорізальні верстати мають індивідуальні чи багато двигунові приводи. Джерелом енергії в верстатах зазвичай є електродвигун. Електродвигун може бути розташований поруч з верстатом (рис. 8.1, а), всередині нього (рис. 8.1, б), на верстаті (рис. 8.1, в), вбудований у передню бабку (рис. 8.1, г і д) і т . д.

Привод з шестеренною коробкою швидкостей є найбільш поширеним типом приводу головного руху в металорізальних верстатах. Його перевагою є компактність, зручність в управлінні і надійність в роботі. Але приводи з шестеренними коробками швидкостей не мають безступінчастого регулювання швидкості, у них порівняно низький ККД на високих частотах обертання при широкому діапазоні регулювання.

2. Основні елементи різного виду приводів.

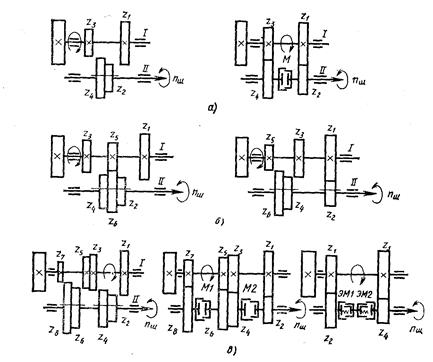

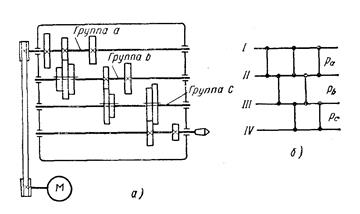

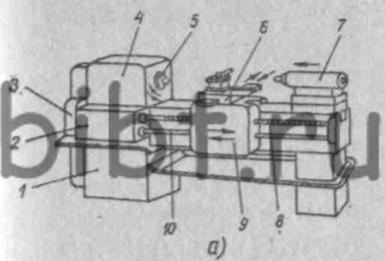

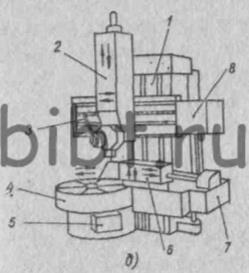

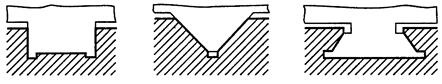

Існує багато різних конструкцій коробок швидкостей (рис.8.2. ), проте всі вони являють собою поєднання окремих типових механізмів. Коробки швидкостей розрізняють за способом перемикання швидкостей і компонуванні.

Рис. 8.1. Установка електродвигунів на верстатах.

Мал. 8.2 Елементарні механізми коробок швидкостей:

а - двохшвидкісних; б - трьохшвидкісних; в – чотирьохшвидкісних.

За способом перемикання швидкостей коробки бувають з пересувними (ковзаючими) колесами; з кулачковими, фрикційними і електромагнітними муфтами; з комбінованим перемиканням; зі змінними колесами.

Застосування того чи іншого способу перемикання в коробках швидкостей залежить від призначення верстата, від частоти перемикань і тривалості робочих ходів. Передачі з пересувними блоками коліс можуть передавати великий крутний момент при порівняно невеликих розмірах зубчастих коліс. Крім того, в таких коробках у зачепленні знаходяться тільки те зубчасті колеса, які передають обертання шпинделя. Виходить, інші колеса в цей час не зношуються. Зазначені переваги дозволяють широко застосовувати для зміни частоти обертання шпинделя пересувні блоки зубчастих коліс в коробках швидкостей головним чином універсальних верстатів. У пересувних блоках використовують прямозубі колеса.

Недоліки цих коробок швидкостей: неможливість перемикання передач на ходу; необхідність блокування, що запобігає одночасне включення в роботу блоків зубчастих коліс, спільна робота яких не передбачена; відносно великі розміри по довжині.

Для коробки з кулачковими муфтами характерні малі осьові переміщення муфт при перемиканні є можливість використовування в передачах косозубих і шевронних коліс, а також менші зусилля для перемикання, ніж у пересувних блоків коліс. Разом з тим кулачкові муфти не дозволяють перемикати передачі на ходу при великій різниці частот обертання; їм притаманні втрати потужності на обертання непрацюючої пари коліс і зношування.

Використання фрикційних і електромагнітних муфт у коробках швидкостей дає можливість швидкого і плавного перемикання передач на ходу. Недоліками таких коробок є втрати потужності на обертання непрацюючої пари коліс і зношування; великі радіальні і осьові розміри при передачі великих крутних моментів; зниження ККД верстата внаслідок тертя у виключених муфтах; нагрівання муфт; необхідність їх частого регулювання; передача теплоти від муфт шпиндельному вузлу .

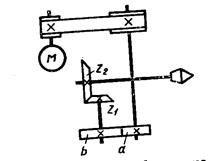

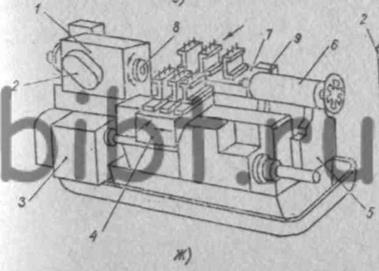

При відносно рідкісному налагодженню приводу шпинделя на операцію в автоматах, напівавтоматах, спеціальних та операційних в масовому і серійному виробництві використовують змінні зубчасті колеса (мал. 3.3). Частоту обертання шпинделя в цьому випадку змінюють шляхом зміни коліс а і b між суміжними валами при незмінній відстані між їх осями. Так як відстань між осями цих коліс залишається незмінним, то обов'язковою умовою правильного зчеплення змінних коліс за такої конструкції приводу є сталість суми їх чисел зубів (а + b = const). Змінні колеса до приводу головного руху застосовують іноді у поєднанні з шестеренні коробками передач.

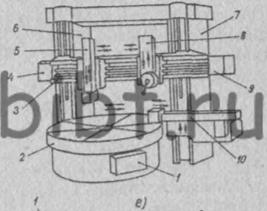

Залежно від компонування розрізняють коробки швидкостей, вбудовані в шпиндельну бабку, і коробки швидкостей з розділеним приводом. Коробка передач, вбудована в шпиндельну бабку (мал. 3.4), дозволяє отримати 24 значення частоти обертання шпинделя.

Рис. 8.3. Коробка передач зі змінними Рис.8.4. Коробка передач,

зубчастими колесами. вбудована в шпиндельні бабку.

Рис.8.5. Коробка швидкостей вертикально-свердлильного верстата.

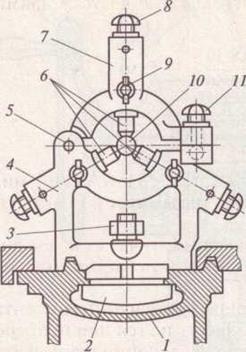

Коробка передач вертикально-свердлильного верстата показана на (рис. 8.5). Частота обертання шпинделя в ній змінюється пересувними блоками зубчастих коліс. На кришці 3 корпуса коробки встановлений приводний електродвигун, з'єднаний з першим валом коробки муфтою 6. Пересувні блоки коліс 7 і 8 дають можливість повідомити гільзі2 шість (при одношвидкісному двигуні) різних значень частоти обертання. Гільза 2 має внутрішні шліци, за допомогою яких обертання передається шпинделю. Зубчасті колеса4 і 5 є змінними. Частота обертання шпинделя

nшп=nдвік.ш; (8.1)

де n шп, nдв - частоти обертання шпинделя і валу електродвигуна; i к.ш- передаточне відношення коробки швидкостей.

У деяких моделях токарних, револьверних та фрезерних верстатів коробка швидкостей винесено з шпиндельної бабки, обертання шпинделю передається через пасову передачу (мал. 3.6.). Великі частоти обертання шпиндель 4 отримує від коробки швидкостей 1 через пасову передачу 2. У цьому випадку муфта 3 включена, а зубчасті колеса z2 і z3 жорстко закріплені на пустотілій втулці, шляхом осьового зміщення втулки вимкнені. Малі частоти обертання шпинделя отримують при виключенні муфті і включених зубчастих колесах z2 і z3 . У цьому випадку обертання від коробки швидкостей передається шпинделю 4 через пасову передачу 2 і зубчасті колеса z1/z2 і z3/z4. Рис.8.6. Розділений привод.

У деяких моделях токарних, револьверних та фрезерних верстатів коробка швидкостей винесено з шпиндельної бабки, обертання шпинделю передається через пасову передачу (мал. 3.6.). Великі частоти обертання шпиндель 4 отримує від коробки швидкостей 1 через пасову передачу 2. У цьому випадку муфта 3 включена, а зубчасті колеса z2 і z3 жорстко закріплені на пустотілій втулці, шляхом осьового зміщення втулки вимкнені. Малі частоти обертання шпинделя отримують при виключенні муфті і включених зубчастих колесах z2 і z3 . У цьому випадку обертання від коробки швидкостей передається шпинделю 4 через пасову передачу 2 і зубчасті колеса z1/z2 і z3/z4. Рис.8.6. Розділений привод.

Розділений привод з розвантаженим шпинделем забезпечує більш плавне обертання шпинделя і його часто застосовують у точних верстатах.

Розділений привод з розвантаженим шпинделем забезпечує більш плавне обертання шпинделя і його часто застосовують у точних верстатах.

Коробки швидкостей з електромагнітними муфтами, що дозволяють застосовувати дистанційне керування, застосовують у різних автоматах і напівавтоматах, у тому числі верстати з ЧПК. Для уніфікації приводу головного руху таких верстатів випускають уніфіковані автоматичні коробки швидкостей (АКШ) семи габаритів, розраховані на потужність від 1,5 до 55 кВт; число ступенів швидкостей від 4 до 18.

Кінематичний розрахунок коробки швидкості.

1. Основи кінематичного розрахунку коробки швидкостей верстату. Схема та приклад розрахунку коробки швидкостей на 12 ступенів.

Для кінематичних розрахунків коробок швидкостей у верстатобудуванні застосовують два методи: аналітичний та графоаналітичний. Обидва методи дозволяють знаходити величини передаточних відношень передач, що входять в коробку швидкостей. Однак, як правило, використовують тільки графоаналітичний метод. Перевагою його є те , що він дозволяє швидко знаходити можливі варіанти рішення, дає більшу наочність (що полегшує порівняння варіантів). При графоаналітичному методі послідовно будують структурну сітку і графік частоти обертання.

Структурна сітка дає чітке уявлення про структуру приводу верстата. По структурній сітці легко простежити зв'язки між передаточними відношеннями групових передач (груповою передачею називають сукупність передач між двома послідовними валами коробки швидкостей); проте сітка не дає конкретних значень цих величин. Вона наочно характеризує ряд структур приводів в загальній формі. Структурна сітка містить наступні дані про привід: кількість груп передач, кількість передач в кожній групі, відносний порядок конструктивного розташування груп уздовж ланцюга передач, порядок кінематичного включення груп (тобто їх характеристики та зв'язок між передавальними відношеннями), діапазон регулювання групових передач і всього приводу, число частот обертання ведучого і веденого валів групової передачі.

Графік частоти обертання дозволяє визначити конкретні величини передаточних відношень усіх передач приводу і частоти обертання всіх його валів. Його будують відповідно до кінематичної схеми приводу. При розробці кінематичної схеми коробки швидкостей верстата з обертальним головним рухом повинні бути відомі: число ступенів частоти обертання шпинделя z , знаменник геометричного ряду φ , частоти обертання шпинделя від n1 до п z і частота обертання електродвигуна п ед.

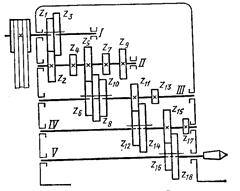

Число ступенів частоти обертання шпинделя z при налагодженні послідовно включеними груповими передачами (в многовалових коробках) дорівнює добутку числа передач у кожній групі, тобто z = р а рbpc ….pk . Наприклад, для приводу, показаного на рис. 9.1, z = р а р ъ р с = 3*2*2 = 12.

При заданому (або вибраному) числі z ступенів ряду частоти обертання шпинделя число груп передач, кількість передач в кожній групі і порядок розташування груп можна вибирати різними. Цей вибір в основному і визначає конструкцію коробки швидкостей.

Для найбільш часто вживаних значень z можуть бути використані наступні конструктивні варіанти:

z= 4 = 2*2;

z = 6 = 2*3 = 3*2;

z = 8 = 2*2*2 = 4*2 = 2*4;

z = 12 = 3*2*2 = 2*3*2 = 2*2*3 == 3*4 = 4*3;

z = 16 = 2*2*2*2 = 4*2*2 = 2*4*2 = 2*2*4 = 4*4;

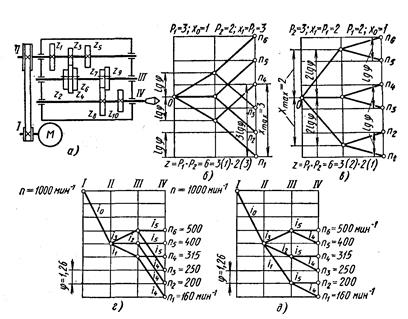

Рис. 9.1. Схеми коробки швидкостей на 12 ступенів з послідовним включенням груп передач:

а- кінематична; б - структурна

z = 18 = 2*3*3 = 3*2*3 = 3*3*2;

z = 24 = 3*2*2*2 = 2*3*2*2 = 2*2*3*2 = 2*2*2*3 = 2*3*4 = 2*4*3 = 3 *2*4 = = 3*4*2 = 4*2*3 = 4*3*2.

У верстатах зі зміною частоти обертання шпинделя по геометричному ряду передаточні відношення передач у групах утворюють геометричний ряд із знаменником φx , де х - ціле число, яке називають характеристикою групи. Характеристика групи дорівнює числу ступенів швидкості сукупності групових передач, кінематична попередніх цієї групи . Загальне рівняння налагодження групових передач має наступний вид:

і1:і2:і3:….ір=1:φх:φ2х:….:φ(р-1)х.

Для послідовного отримання всіх частот обертання шпинделя спочатку перемикають передачі однієї групи, потім другий і.т. д. Якщо в коробці швидкостей, що на рис. 9.1, використовувати з цією метою насамперед передачі групи а, потім групи с і в останню чергу групи б, то відповідно до цього порядку перемикання група а буде основною, група с - першою переборною, група б - другою переборною. Коробка передач може мати і більше число переборних груп.

Для основної групи передач характеристика х 0 = 1; для першої переборної групи х 1 = р1 для другої групи переборної х 2 = р1/р2 і т. д., де р1 і р 2 - відповідно числа передач основної і першої переборної групи.

Для конструктивного варіанту приводу, показаного на рис. 9.1, і прийнятого порядку перемикань швидкостей можна написати структурну формулу z = 3 (1) *2 (6) *2 (3). У формулі цифрами в дужках позначені характеристики груп. Основної і різними за номером переборними групами може бути будь-яка група передач до приводу. Тому поряд з конструктивними варіантами приводу можливі також різні його кінематичні варіанти.

Щоб уникнути надмірно великих діаметрів зубчастих коліс в коробках швидкостей, а також для нормальної їх роботи встановлені такі граничні передаточні відношення між валами при прямозубому зачепленні:  ; звідси найбільший діапазон регулювання групової передачі буде

; звідси найбільший діапазон регулювання групової передачі буде

(іmax/imin)=

Відношення (іmax/imin) має найбільшу величину для останньої переборної групи приводу. Отже, для коробок швидкостей

(іmax/imin)=φ(р-1)хmax

де Хmах - найбільший показник для останньої переборної групи; р - число передач в цій групі.

Для графічного зображення частот обертання шпинделя верстата зазвичай використовують логарифмічну шкалу чисел. З цією метою геометричний ряд частот обертання

n2=n1φ;

n3= n1φ 2;

n4= n1φ 3;

……….

nz= n1φ z-1;

логарифмують:

lg n2 = lg n1 + lg φ;

lg n3 = lg n1 + 2 lg φ;

lg n 4 = lg n 1 + 3 lg φ;

…………………………

lg n z = Lg n1 + (z - 1) lg φ;

звідки

lg n 3 = Lg n 2 = lg φ;

lg n4 - lg n 3 = Lg φ;

…………………….

lg n z - lg n z-1 = Lg φ = const.

Таким чином, якщо відкладати на прямій лінії послідовні значення логарифмів частот обертання п 1, п 2, п 3,….. п z, то інтервали між ними будуть постійними і рівні lgφ.

Рис. 9.2. Кінематична схема, структурні сітки та графіки частоти обертання коробки швидкостей на шість ступенів.

2. Кінематична схема, структурні сітки і графіки частоти обертання коробки швидкостей на 6 ступенів.

Розглянемо побудову структурної сітки і графіка частот обертання для коробки швидкостей, кінематична схема якої показана на рис. 9.2, а. Для прийнятого конструктивного варіанту приводу можливі два варіанти структурної формули: z= 6 = 3 (1) *2 (3) і z= 6 = 3 (2) *2 (1). У першому випадку основною групою буде перша в конструктивному відношенні група передач, а першою переборною - друга група передач; для другого випадку - навпаки.

На рис. 9.2, б і в показані структурні сітки наведених структурних формул приводу. Вони побудовані таким чином. На рівній відстані один від одного проводять вертикальні лінії, число яких повинно бути на одиницю більше, ніж число групових передач. Також проводять ряд горизонтальних паралельних прямих з інтервалом, що дорівнює lgφ (число горизонтальних прямих дорівнює числу z ступенів частоти обертання шпинделя). На середині першого зліва вертикальної лінії наносять точку О, з якої симетрично відповідно до числа передач в групах по заданій структурній формулі проводять промені, що з'єднують точки на вертикальних лініях. Відстані між сусідніми променями повинні бути рівні х і lgφ., де х і - характеристика відповідної групи.

Оптимальний варіант структурної сітки вибирають з таких міркувань. Вище зазначалося, що незалежно від порядку перемикань групових передач діапазон регулювання останньої переборної групи є найбільшим. Тому слід визначити діапазони регулювання останніх переборних груп для всіх варіантів структурних сіток (при обраному значенні φ) і виключити з подальшого розгляду варіанти, що не задовольняють умові

(іmax/imin)=φ(р-1)хmax

Для варіанта, показаного на рис. 9.2 , б, х тах = 3, а для варіанта, показаного на рис. 9.2, в, х тах = 2. Варіант, наведений на рис. 4.2, б,підходить для всіх значень φ , тому що 2 (2-1)3 =8; варіант на рис. 4.2 , в задовольняє всім значенням φ за винятком φ = 1,78 і φ = 2, оскільки 1,78(3-1)2  8 і 2 (3-1)2

8 і 2 (3-1)2  8. На рис.9.2 , г і д показані побудовані для обох варіантів структурних сіток графіки частоти обертання при φ = 1,26, п 1 =160 хв-1, ,n в = 500 хв-1 і п ел = 1000 хв-1.

8. На рис.9.2 , г і д показані побудовані для обох варіантів структурних сіток графіки частоти обертання при φ = 1,26, п 1 =160 хв-1, ,n в = 500 хв-1 і п ел = 1000 хв-1.

Графіки частоти обертання будують в такій послідовності: на рівній відстані один від одного проводять вертикальні лінії, число яких дорівнює числу валів коробки; на рівній відстані один від одного з інтервалами lgφ проводять горизонтальні лінії, яким присвоюють (знизу вгору) порядкові номери частот обертання, починаючи з n1. Промінь, проведений між вертикальними лініями, позначає передачу між двома валами з передавальним відношенням і= φт, де т - число інтервалів , перекритих променем. При горизонтальному положенні променя і = 1, при промені, направленому вгору, і> 1, а спрямованим донизу і <1.

Призначення та класифікація токарних верстатів, основні механізми верстатів

1.Призначення та класифікація токарних верстатів.

Токарні верстати призначені для обробки валів, втулок, дисків, фланців та інших деталей. Верстати поділяються на універсальні (загального призначення) і спеціалізовані. Універсальні поділяються на токарно – гвинторізні і токарні.

На токарно – гвинторізних верстатах виконують обробку зовнішніх і внутрішніх циліндричних, конічних, фасонних і торцевих поверхонь; нарізання внутрішньої і зовнішньої різьби; відрізка торців, прорізка канавок, свердління, зенкерування і розверстування отворів.

На верстатах токарної групи можна обробляти такі поверхні:

- циліндричні зовнішні та внутрішні;

- конічні зовнішні та внутрішні;

- плоскі;

- фасонні;

- різі зовнішні та внутрішні.

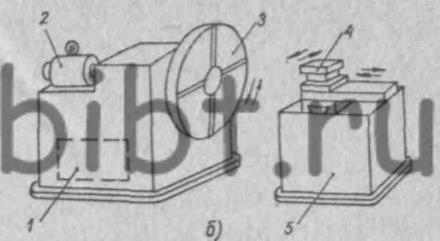

Циліндричну зовнішню поверхню, обробляють прохідним різцем за схемою, показаною на. рис.10.1, а. При цьому заготовка здійснює головний рух різання Dr , а різець виконує рух поздовжньої подачі Ds пд. у напрямку, паралельному до осі обертання заготовки.

Для обробки конічної зовнішньої поверхні напрям подачі Ds к (рис.10.1, б) повинен мати відповідний кут до осі обертання заготовки.

Плоску поверхню обробляють підрізним різцем, застосовуючи поперечну подачу Ds п (рис.10.1, в) в напрямку, перпендикулярному до осі обертання заготовки.

Умовою нарізування різі різцевим різцем є його переміщення за один оберт заготовки на один крок (захід) різі (рис. 10.1, г).

Фасонну поверхню обробляють спеціальним фасонним різцем за наявності поперечної Ds п (рис. 10.1, д) або поздовжньої подачі. В окремих випадках для цієї мети можна використати прохідний різець і одночасно дві подачі - поздовжню і поперечну.

Для обробки циліндричних внутрішніх поверхонь у суцільному матеріалі застосовують циліндричне спіральне свердло, яке виконує поздовжню подачу (рис. 10.1, е). За наявності отвору в заготовці обробку виконують розточувальним різцем (рис. 10.1, є).

Конічні внутрішні поверхні в заготовках з отвором отримують за допомогою розточувального різця з напрямком подачі під кутом до осі обертання заготовки (рис.10.1, ж) або з одночасним використанням поздовжньої й поперечної подач (рис. 10.1, з).

Рис. 10.1. Схеми обробки на верстатах токарної групи:

циліндричної зовнішньої поверхні (а), конічної зовнішньої поверхні (б), плоскої поверхні (в), зовнішньої різі (г), фасонної поверхні (д), циліндричної внутрішньої поверхні (е, є),

конічної внутрішньої поверхні (ж, з)

На токарних верстатах виконують вказані вище операції за виключенням нарізання різьб різцями.

На спеціалізованих токарних верстатах виконують технологічні операції для певного типа деталей, наприклад дисків, фланців, втулок тощо.

В інструментальному виробництві токарну обробку стержневого, насадного (втулучного) і дискового інструмента в мало серійному виробництві проводять на токарних верстатах загального призначення. При виготовленні спеціального інструменту (довбаків, шеверів, протяжок, корпусів збірного інструмента) ефективно застосовуються з ЧПК.

Токарні верстати випускають для обробки заготовок діаметром 100- 6000мм і довжиною до 24000мм.

Рис 10.2. Схема компоновки токарно – гвинторізного верстата.

Рис 10.3. Схема компоновки токарно - лобового верстата.

Рис. 10.4. Схема компоновки токарно - револьверного верстата з вертикальною віссю повороту револьверної головки.

Рис.10.5. Схема компоновки токарно - револьверного верстата з горизонтальною віссю повороту револьверної головки.

Рис.10.6. Схема компоновки одно стійкового токарно – карусельного верстата.

Рис.10.7. Схема компоновки двох стійкового токарно – карусельного верстата.

Рис. 10.8. Схема компоновки багато різцевого верстата.

Рис. 10.9. Схема компоновки токарно – затилувального верстата.

Група токарних верстатів поділяється на дев'ять типів (рис. 10.2. – 10.9.):

1) автомати й напівавтомати одношпиндельні;

2) автомати й напівавтомати багатошпиндельні;

3) револьверні;

4) свердлильно-відрізні;

5) карусельні;

6) токарні й лобові;

7) багато різцеві;

8) спеціалізовані;

9) різні.

Найуніверсальнішими серед них є токарно-гвинторізні й токарні верстати з ЧПК, що належать до шостого типу.

Основними параметрами токарного верстата є найбільший діаметр оброблюємої заготовки над станиною і найбільша відстань між центрами, найбільша довжина оброблюємої заготовки та висота центрів.

Крім цих основних параметрів важливими розмірами токарно – гвинтових верстатів, регламентованими стандартами, є найбільший діаметр оброблюємої заготовки над супортом, найбільший діаметр прутка, який проходить через отвір шпинделя, розмір центра шпинделя.

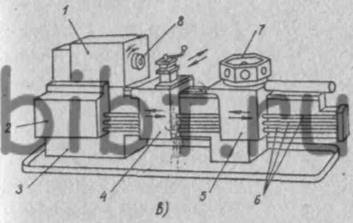

2.Основні механізми верстатів їх призначення, будова.

Верстат складається із базових корпусних деталей, пристроїв для закріплення заготівки і інструмента та механізмів для передачі рухів заготовці і інструменту.

Базові корпусні деталі (основа, станина, стойки, колони) є основними несущими елементами, на яких виготовлюють вузли і механізми верстата.

До пристроїв для закріплення заготівки відносять – передні бабки зі шпинделем, кругові столи, задні бабки, а для закріплення інструмента – супорти, шпиндельні бабки, револьверні головки і повзуни.

Найбільш відповідальна частина станини є комбіновані направляючі, трикутної і плоскої форми.

А б в

Рис.10.10. Направляючі ковзання:

а – плоска; б – призматична; в – типу «ластівчин хвіст»

Найбільше поширення отримали направляючі ковзання і кочення (в останніх використовують кульки і ролики в якості проміжкових тіл кочення). Для виготовлення направляючих ковзання(рис.3.10.) використовують сірий чавун. Зносостійкість направляючих підвищується поверхневим загартуванням, твердість HRC 42…56.

Надійність роботи направляючих залежить від захисних пристроїв, які захищають робочі поверхні від попадання пилу, стружки бруду(рис.3.11.). захисні пристрої виготовляють із різних матеріалів, в тому числі полімерних.

Рис.10.11. Основні типи захисних пристроїв для направляючих:

а – щитки; б – телескопічні щитки; в,г і д - стрічки

До найбільш поширених пристосувань токарних верстатів слід віднести патрони, центри, оправки, люнети, хомутики.

Патрони застосовують для закріплення деталей, у яких L / d  . Патроном забезпечується базування деталей по зовнішньому, внутрішньому діаметру і торцю. Застосовують кулачкові, паводкові і цангові патрони.

. Патроном забезпечується базування деталей по зовнішньому, внутрішньому діаметру і торцю. Застосовують кулачкові, паводкові і цангові патрони.

Центри призначені для підтримування при обробці заготовок з відношенням L / d  і бувають нерухомі для обробки легких і середніх деталей та обертальні для важких деталей.

і бувають нерухомі для обробки легких і середніх деталей та обертальні для важких деталей.

Люнети призначені для створення додаткових опор при обробці довгих валів з метою попередження прогинання вала під дією сил різання і зажима та застосовують при обробці валів з відношенням L / d  (рис.3.12.).Люнети бувають нерухомі встановлюються на каретці верстата.

(рис.3.12.).Люнети бувають нерухомі встановлюються на каретці верстата.

а) б)

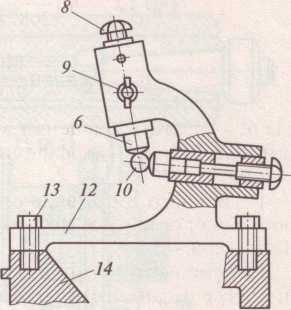

Рис.10.12. Нерухомий (а) і рухомий люнети (б):

1- станина; 2- сухар; 3- гайка; 4,12 – стійки; 5 – вісь; 6 – кулачки; 7 – кришка; 8,9,11,13 – гвинти; 10 – заготовка; 14 – супорт.

3.Основні та допоміжні рухи в верстатах.

Токарні верстати у своєму складі містять такі рухи як: головний рух, рух подачі та допоміжні рухи.

Дата добавления: 2015-04-19; просмотров: 3107;