Вимоги безпеки перед початком роботи 1 страница

2.1. Правильно надягніть спецодяг (фартух з нарукавниками або халат, головний убор):

— застебніть обшлаги рукавів на ґудзики, уникайте зав'язування їх тасьмою;

— заховайте волосся під головний убор (берет або косинку, зав'язану без звисаючих кінців).

2.2. Перевірте наявність і надійність кріплення захисних засобів і з'єднання захисного заземлення (занулення) з корпусом верстата.

2.3. Розмістіть інструменти і заготовки в певному порядку на приставній тумбочці або на спеціальній підставці.

2.4. Міцно закріпіть різець і оброблювану деталь, вийміть ключ з патрона і покладіть на встановлене місце (підставку).

2.5. Перевірте роботу верстата на холостому ходу, а також справність пускової коробки, вмикаючи і вимикаючи її кнопки і важелі керування.

2.6. При виявленні несправностей повідомте про них викладача або майстра. Приступайте до роботи лише після усунення несправностей.

2.7. Перед самим початком роботи надягніть захисні окуляри.

3. Вимоги безпеки під перерахуйте час виконання роботи

3.1. Плавно підводьте різець до оброблюваної деталі, не допускайте збільшення перерізу стружки.

3.2. Щоб уникнути травм під час роботи на токарному верстаті, необхідно дотримуватись таких вимог техніки безпеки:

— не нахиляйте голови близько до патрона або різального інструмента;

— не приймайте і не передавайте предмети через обертові частини верстата;

— не кладіть ліктів і не спирайтеся на верстат, не кладіть на нього інструменти чи заготовки;

— не вимірюйте оброблювану деталь, не змащуйте, не чистіть і не прибирайте стружки з верстата до повної його зупинки;

— не охолоджуйте різальний інструмент або оброблювану деталь за допомогою ганчірки;

— не допускайте виходу з-під різця довгої стружки (при обробці м'яких матеріалів);

— не відходьте від верстата, не вимкнувши його;

— не підтримуйте і не ловіть рукою відрізувану деталь.

3.3. Зачищайте деталі на верстаті напилком або шкуркою, прикріпленою до жорсткої оправи. Рукоятка оправи повинна мати запобіжне кільце. Під час роботи тримайте її лівою рукою.

3.4. Перед вимиканням верстата з електромережі відведіть різець від оброблюваної деталі.

3.5. Під час роботи на центрах перевірте чи надійно закріплено задню бабку і стежте, щоб засвердловка була достатньою, і кут її відповідав куту центрів.

3.6. Користуйтесь ключами, що відповідають формі гайок і головок болтів.

3.7. Оброблюваний пруток вибирайте такої довжини, щоб він не виступав за межі верстата, а виліт із патрона не перевищував 3-4 діаметри заготовки.

3.8. У разі вимкнення струму в електромережі під час роботи негайно вимкніть пускову кнопку верстата.

4. Вимоги безпеки після закінчення роботи

4.1. Відведіть супорт і вимкніть електродвигун.

4.2. Приберіть з верстата стружку за допомогою щітки, а з пазів станини - гачком. Не здувайте стружку ротом і не змітайте її рукою.

4.3. Протріть і змастіть верстат, приведіть у порядок інструмент та індивідуальні засоби захисту. Інструменти здайте вчителеві або черговому учню.

4.4. Здайте верстат майстру або викладачу.

4.5. Приведіть себе в порядок, вимийте руки з милом. Виходьте з майстерні лише після дзвінка і з дозволу викладача

5. Вимоги безпеки в аварійних ситуаціях

5.1. При виявленні несправностей під час роботи на токарному верстаті по металу негайно вимкніть верстат і повідомте про це викладача.

5.2. При одержанні травми - надати медичну допомогу студенту. При необхідності викликати швидку медичну допомогу за тел. 103.

5.3. При пожежі - вимкнути рубильник, ліквідувати її наявними засобами пожежогасіння, в разі необхідності викликати пожежну службу за тел. 101. Студентів вивести з майстерні у безпечне місце.

Швидкість різання, що допускається різальними властивостями різців (аналітичний спосіб розрахунку швидкості різання).

Швидкість різання – це один з основних факторів, які визначають продуктивність обробки. Із збільшенням швидкості різання росте продуктивність обробки, але швидше спрацьовується інструмент і ростуть зв’язані з цим затрати. Тому в кожному конкретному випадку треба вибирати допустиму швидкість різання, при якій забезпечується найвища продуктивність при найнижчій собівартості виробів.

Швидкість різання обмежують властивості інструментального матеріалу. На швидкість різання, яку допускає інструмент, впливають матеріал різальної частини інструменту, вид обробки, оброблюваний матеріал, подача і глибина різання, геометричні параметри різальної частини інструменту, мастильно-охолоджуючі речовини.

Швидкість різання визначається за формулою:

(3.1)

(3.1)

Cv – коефіцієнт, що враховує умови різання і властивості оброблюваного матеріалу.

Т – період стійкості різального інструменту в хв. Його необхідно вибирати так, щоб собівартість виконуваної ними операції була мінімальною. Тому для дорогих інструментів період стійкості повинен бути більшим, так як часті переточування призводять до швидкої втрати інструменту, знижують його продуктивність і збільшують собівартість обробки. Рекомендовані періоди стійкості для різних інструментів приведено в довідниках. Відносна стійкість характеризується показником степені т, який залежить від інструментального матеріалу і характеру спрацювання інструменту. Для швидкорізальних сталей т=0,1-0,125; для твердих сплавів т=0,2-0,25; для мінералокераміки т=0,5.

Чим більша глибина різання і подача тим менша швидкість різання, цей вплив залежить від показників степенів xv i yv.Ці показники менші 1 і xv<yv. Та при точінні конструкційної сталі твердосплавними різцями з s>0,3 мм/об, xv=0,15, a yv=0,25. Тому при розрахунках режимів обробки бажано встановлювати максимальні значення глибини різання (виходячи з припуску на обробку) і менші подачі.

Вплив всіх інших факторів враховує коефіцієнт

Кv=KmvKnvKivKφvKφ1KgvKrvKov, (3.2)

Kmv враховує вплив на швидкість різання властивостей оброблюваного матеріалу. Чим більше оброблюваний матеріал містить легуючих елементів, тим більша його твердість і міцність, тим більше теплоти виділяється в процесі різання, тим менша швидкість різання. Тугоплавкі домішки зменшують теплопровідність сталі, погіршують відведення тепла з зони різання і зумовлюють інтенсивне нагрівання і спрацювання інструменту. Тому з збільшенням кількості вуглецю і легуючих елементів допустима швидкість різання зменшується. Це враховує поправочний коефіцієнт Кmv. Окалина чи ливарна кірка на поверхні заготовки також зменшують швидкість різання. Це враховує поправочний коефіцієнт Knv.

Спрацювання інструменту залежить від твердості, міцності, стійкості проти спрацювання, теплостійкості і опірної адгезії його різальної частини. Чим вищі ці параметри, тим більшу швидкість різання допускає інструмент при тому ж періоді стійкості. Це враховує коефіцієнт Kiv.

Значний вплив на швидкість різання мають геометричні параметри різальної частини інструменту. Із збільшенням переднього кута γ зменшуються деформації оброблюваного матеріалу, сили різання і, відповідно, зменшується спрацювання різця. Все це так до деякого оптимального значення γ, яке відповідає певним оброблюваним і інструментальним матеріалам. Якщо дальше збільшувати передній кут, то погіршується тепловідведення внаслідок зменшення площі поперечного перетину різальної частини інструменту, тому треба зменшити швидкість різання. Вплив переднього кута на швидкість різання враховує поправочний коефіцієнт Кγv/

Задній кут α впливає на швидкість різання аналогічно, як і γ. Із збільшенням α до певних границь (≈60) швидкість різання можна збільшувати оскільки зменшується тертя по задній поверхні різця. При дальшому збільшенні α починає руйнуватись різальна кромка через зменшення кута загострення β. Вплив кута α на швидкість різання враховує коефіцієнт Кαv.

На швидкість різання значно впливає головний кут в плані φ. З зменшенням кута φ збільшується ширина зрізу і зменшується його товщина, що покращується тепловідведення і зменшується навантаження на одиницю довжини робочої частини леза. Тому різці з малим головним кутом в плані допускають більшу швидкість різання. Враховується цей вплив коефіцієнтом Кφv. Допоміжний кут в плані φ1 впливає на швидкість різання майже так само, як φ. Цей вплив враховує коефіцієнт Кφ1.

Додатне значення кута нахилу головної різальної кромки λ сприяє зміцненню різця, що дає змогу підвищити швидкість різання при тому ж періоді стійкості. Це враховує коефіцієнт Кλv.

З збільшення радіуса заокруглення при вершині r також сприяє підвищенню швидкості різання при всіх інших незмінних умовах. Це враховує коефіцієнт Кrv.

Мастильно-охолоджуючі рідини знижують температуру в зоні різання, змащують поверхні тертя різального інструменту і заготовки, зменшують можливість прилипання стружки до інструменту. В результаті збільшується допустима швидкість різання і покращується якість обробленої поверхні. Вплив МОР враховує коефіцієнт Кov.

Крім перерахованих факторів на швидкість різання впливають форма поперечного перетину різця, допустима величина спрацювання, що також враховується відповідними коефіцієнтами.

Методика конструювання токарного різця.

Порядок виконання розрахунку конструювання токарного різця.

1.Призначити матеріал для виготовлення державки різця. Для виготовлення державок використовуються конструкційні сталі марок 45, 50, 60, 40Х, 45Х, 50Х та інші. Сталі з більш високими механічними властивостями слід призначати для різців, що працюватимуть при більших силах різання, з більшими глибинами різання тощо. Для визначення величини допустимих напружень при згинанні можна використовувати залежність:

[  ] = 0,6 [

] = 0,6 [  ].

].

2.Призначити форму передньої поверхні та геометричні параметри різальної частини різця.

Форма передньої поверхні може бути плоскою; плоскою з радіусною канавкою, з від ємною фаскою; інша.

3.Визначити силу різання Рz за формулою:

(4.1)

(4.1)

де Ср – коефіцієнт, який характеризує метал і умови його обробки;

t – глибина різання, мм;

s – подача, мм/об;

x, y – показники степені при глибині різання і подачі;

n – показник степені при швидкості різання;

Кр – загальний поправочний коефіцієнт, який враховує конкретні умови роботи.

, (4.2)

, (4.2)

Швидкість різання визначається за формулою:

(4.3)

(4.3)

де Сv – коефіцієнт, який характеризує метал і умови його обробки;

t – глибина різання, мм;

s – подача, мм/об;

x, y,m – показники степені при глибині різання і подачі;

Т – період стійкості різця, хв.;

Kv – коефіцієнт, який враховує вплив матеріалу заготовки, стан поверхні і матеріал інструменту.

4.Визначити розміри державки різця В і H.

Сторону b або діаметр d поперечного перерізу державки різця визначають по формулах:

Квадратний переріз h=b

(4.4)

(4.4)

Прямокутний переріз (h»1,6b)

(4.5)

(4.5)

Круглий переріз

(4.6)

(4.6)

Pz – сила різання, Н (кгс);

l – виліт різця, м (мм);

sн.д. – допустима напруга на перегин матеріалу державки, МПа (кгс/мм2); для державок із незагартованої вуглецевої сталі sн.д.=200¸300 МПа, для державок з вуглецевої сталі, після термічної обробки за режимом швидкоріжучої сталі, sн.д. – максимальне збільшення в 2 рази, при поривчастому знятті стружки і швидкісному різанні sн.д.= 100¸150 МПа.

|

|

| |

|

При розрахунку відрізних різців на міцність враховують, що небезпечним є місце переходу від головки різця до тіла. Для різців з відношенням розмірів перерізу

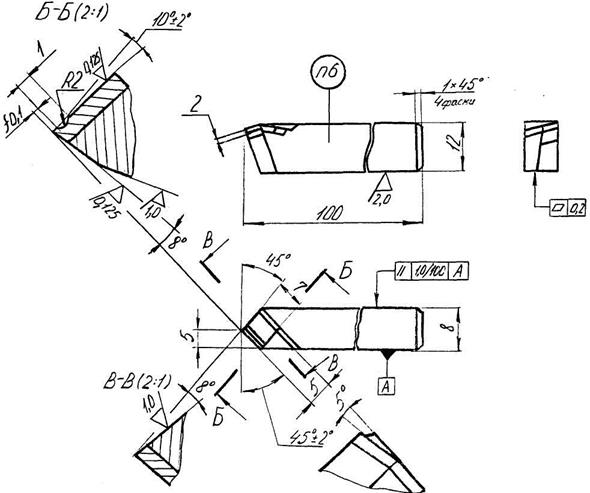

ширина небезпечного перерізу (мал.1.)

ширина небезпечного перерізу (мал.1.)

(4.7)

(4.7)

5.Здійснити перевірку державки різця на жорсткість.

Максимальне навантаження, допустиме міцністю різця, якщо є розміри перерізу державки.

Для різця прямокутного перерізу:

(4.8)

(4.8)

Для різця круглого перерізу:

(4.9)

(4.9)

Максимальне навантаження, допустиме жорсткістю різця, визначають з розрахунку стріли перегину різця:

(4.10)

(4.10)

f – допустима стріла перегину різця (при попередньому точінні f=0,1×10-3 м), при остаточному точінні f=0,05×10-3 м,

Е – модуль пружності матеріалу різця (вуглецева сталь Е=1,9×1011¸2,5×1011 Па (19500¸21500 кгс (мм2);

І – момент інерції перерізу державки (для прямокутного перерізу  , круглого 0,05×d4×l – відстань від вершини різця до небезпечного перерізу), м/мм

, круглого 0,05×d4×l – відстань від вершини різця до небезпечного перерізу), м/мм

Необхідно, щоб сила Рz була менше максимально допустимих навантажень Рz.доп. та Рz. жорст.

Рz£ Рz.доп.; Рz£ Рz. жорст. (4.11)

6.Встановити технічні вимоги до виготовлення різця за ГОСТ 5688-61.

7.Виконати робоче креслення токарного різця.

1.Матеріал державки різця – сталь 50 за ГОСТ 1050 – 88.

2.Пластина ріжуча з твердого сплаву Т5К10 за ГОСТ 2209-82.

3.Матеріал припоя – латунь ЛБ8 чи іншої марки за ГОСТ 15527 – 70*. Товщина шару припоя 0,1 мм. Розрив шару припоя не повинен бути більшим 20% його загальної довжини.

4.Основні розміри різця повинні задовільняти стандартам СТ СЄВ 190 – 75.

5.Невказані граничні відхилення розмірів  (ГОСТ 25347 - 82).

(ГОСТ 25347 - 82).

6.Маркувати марку твердого сплаву, розмір різця, товарний знак завода – виробника ( Т5К10 – 12 – 3 - 0);

Методика визначення режимів різання при точінні за таблицями нормативів(Табличний спосіб визначення режимів різання).

Порядок визначення режимів різання при точінні за нормативами.

1.Вибирається різець і встановлюються його геометричні параметри. Для обробки на “прохід” приймається, звичайно, прохідний різець прямий правий; для обробки в “упор” – прямий правий упорний; для підрізання торцю – прохідний відігнутий і т.д.

2.Вказується матеріал державки різця - це конструкційна сталь 45. Переріз державки різця для верстата моделі 16К20: В´Н=25´25 мм. Для інших верстатів переріз державки вказується в паспорті верстата. Вказується довжина різця, яка знаходиться в межах 100...250, і залежить від розмірів різцетримача верстата і від перепадів діаметрів деталі заготовки.

3.Визначається матеріал пластини – ріжучої пластини різця – в залежності від матеріалу заготовки, виду обробки, жорсткості системи верстат – заготовка – інструмент. Геометричні параметри різця:форма передньої поверхні, розміри фасок і лунок, радіус округлення при вершині.

4.Встановлюється глибина різання.

При обточуванні за один прохід:

t=D-d/2 (мм) (5.1)

При підрізанні торцю:

t=h (мм) (5.2)

5.Визначається подача різця. Подача визначається в залежності від розміру державки різця, діаметру заготовки і глибини різання. Рекомендовану подачу необхідно перевірити по лімітуючим даним:

5.1 Знаходять максимальну подачу, яку допускає міцність державки різця.

5.2. Знаходять максимальну подачу, яку допускає міцність пластини з твердого сплаву.

5.3. Знаходять максимальну подачу, яку допускає жорсткість заготовки.

З усіх рекомендованих подач вибираємо саму малу (лімітуючу) і цю подачу необхідно перевірити по осьовій сили різання (сили подачі), яку допускає міцність механізму подачі верстата Рхдоп.

Допустима сила подачі вказується в паспорті верстату. Для верстату моделі 16К20, наприклад, Рхдоп.=600кгс.

Сила подачі для заданих умов визначається в залежності від механічних властивостей оброблюємого матеріалу, глибини різання, подачі різця, головного кута в плані j і швидкості різання, яка рекомендується в більшості випадків в межах 65¸155 м/хв. (1¸2,5 м/с).Тут необхідно врахувати значення поправочних коефіцієнтів в залежності від переднього кута різця і кута нахилу головної ріжучої кромки. Рекомендована подача повинна бути менше допустимої (Рх<Рхдоп.)

Вибрана подача повинна бути відкорегована по паспортним даним верстату.

6.Визначається період стійкості різця.

При одно інструментальній обробці стійкість різця Т=60 хв, при якій поправочний коефіцієнт дорівнює одиниці.

7.Визначається швидкість різця, яку допускає різець в залежності від оброблює мого матеріалу, його твердості, матеріалу ріжучої частини різця, глибини різання, головного кута в плані, подачі різця. Обов’язково необхідно враховувати виправні коефіцієнти, приведені в картах.

8.Визначається частота обертання шпинделя, яка відповідає знайденій швидкості різання.

(об/хв) (5.3)

(об/хв) (5.3)

Корегується частота обертання шпинделя по паспортним даним верстата, тобто знаходиться n дійсне.

9.Визначається дійсна швидкість різання.

(5.4)

(5.4)

10.Визначається потужність різання, яка витрачається на різання, з врахуванням виправних коефіцієнтів.

11.Перевіряється достатність потужності верстату для обробки заготовки.

Необхідно, щоб Nріз£Nшп, Nщп=Nдв×h, (5.5)

де Nдв – потужність двигуна верстату

h - ККД двигуна

12.Визначається основний час

(хв), (5.6)

(хв), (5.6)

де L – шлях інструменту в напрямку подачі, в мм

L=l+D+y (мм) (5.7)

l – розмір обробленої поверхні в напрямку подачі

y – величина врізання, в мм

y=t×ctgj (мм) (5.8)

t – глибина різання, в мм

j - головний кут в плані, в градусах

D - вихід ріжучого інструменту (перебіг), в мм

D=1...2 мм

n – частота обертання заготовки (шпинделя) на верстаті дійсна, в мм

S – подача на верстаті дійсна, в мм/об

і – кількість проходів

Точіння в упор L=l+y (мм) (5.10)

При поперечному точінні валу L=y+D+D/2 (мм) (5.11)

При поперечному точінні труби L=y+D+(D-d)/2 (мм) (5.12)

(5.12)

Визначення передатного відношення та переміщення у різних видах передач.

1. Поняття про передатне відношення механічних передач металорізальних верстатів.

Найпоширенішими механізмами металорізальних верстатів є передачі, елементарні механізми коробок швидкостей, елементарні механізми коробок подач, механізми реверсу.

Передачеюназивається механізм, що служить для передавання обертального руху від тягового вала І до веденого валаIIабо для перетворення одного виду руху в інший, наприклад, ^обертового в прямолінійний поступальний чи навпаки.

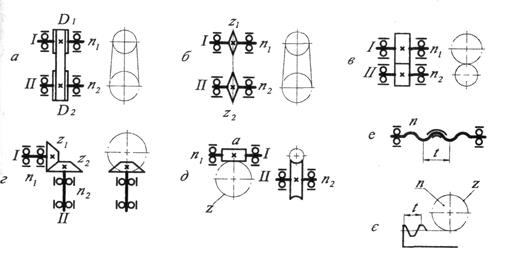

Рис. 6.1. Передачі:

плоскопасова (а); ланцюгова (б); зубчаста циліндричними (в) і конічними (г) колесами; черв'ячна (д); гвинтова (е); рейкова (є); вал тяговий (І); вал ведений (II); частоти обертання тягового (п1) і веденого (п2) валів; D1 і D2 - діаметри шківів;

z1 i z2- кількість зубців зірочок (зубчастих коліс); а — кількість заходів черв'яка; z — кількість зубців черв'ячного колеса (шестерні); п — частота обертання гвинта (рейкової шестерні); t — крок різі (рейки)

Найчастіше зустрічаються у верстатах пасові, ланцюгові, зубчасті, черв'ячні, гвинтові та рейкові передачі.

Важливою характеристикою передач обертового руху є передавальне число (або обернена до нього величина передавальне відношення).

Передавальним числом и називається відношення частот обертання тяговогоn1, і веденогоn2 валів:

и =  .(6.1)

.(6.1)

Величина обернена до передавального числаи, називається передавальним відношеннямі:

і =  .

.

(6.2)

Плоскопасова передача складається з тягового вала І (рис. 6.1, а), веденого вала II, підшипників, шківів діаметрамиD1іD2та паса. Рух від вала І до вала II передається завдяки силам тертя, які виникають між шківами й пасом. У реальних умовах експлуатації існує певна втрата швидкості через ковзання паса і шківів, яку враховують коефіцієнтом ковзання  (

(  = 0,985).

= 0,985).

і =  .

.

(6.3)

Ланцюгова передача складається із зірочки з кількістю зубців z1, (рис. 6.1, б), закріпленої на валі І, зірочки з кількістю зубців z2, закріпленої на валі II, ланцюга й підшипників. Передавальне відношення ланцюгової передачі

і =  .

.

(6.4)

Зубчасту передачу циліндричними колесами використовують для передачі руху між паралельними валами. Вона складається із вала І (рис. 6.1, в), вала II, зубчастих коліс z1 і z2 і підшипників. Її передавальне відношення визначається за формулою (6.4).

Зубчасту передачу конічними колесами застосовують для передачі руху між валами, розташованими перпендикулярно.

Черв'ячна передача складається з черв'яка з кількістю заходів а, (рис. 6.1, д), закріпленого на валі І, черв'ячного колеса з кількістю зубців z, закріпленого на валі II й підшипників,їїпередавальне відношення

і =  .

.

(6.5)

Гвинтова передача служить для перетворення обертального руху гвинта в поступальний рух гайки або навпаки. Якщо t (рис. 6.1, е) - крок різі, то за один оберт гвинта гайка переміститься на величину t, а за n обертів - на величину

S=t · n мм/хв.

(6.6)

Рейкова передача призначена для перетворення обертального руху шестерні в поступальний рух рейки або навпаки. Якщо t (рис. 6.1, є) - крок рейки і z - кількість зубців рейкової шестерні, то за один оберт шестерні рейка переміститься на величинуt · z, а заnобертів шестерні - на величину

S=t·z·n мм/хв.

(6.7)

Оскільки t= π · т, то

S= π · т · z · п мм/хв,

(6.8)

де т - модуль зубця, мм.

2. Визначення швидкості переміщення окремих механічних передач по кінематичних схемах верстатів.

Елементарний механізм коробки швидкостей надає веденому валові кілька різних частот обертання, якщо тяговий вал має одну частоту обертання.

До елементарних механізмів коробок швидкостей належать: механізм з переставними зубчастими колесами, механізм з пересувним блоком зубчастих коліс, механізм із зубчастих коліс і муфти та деякі інші.

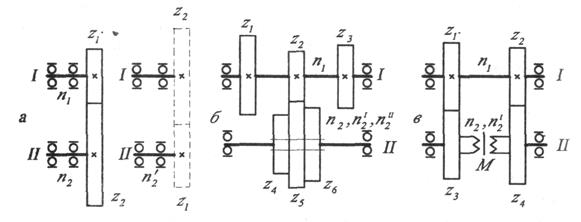

Механізм з переставними зубчастими колесами має валІ (рис. 6.2, а), вал II, підшипники, зубчасті колеса z1, і z2, які можна переставляти на валах. Внаслідок цього вал II отримує дві частоти обертання:

(6.9)

Механізм з пересувним блоком зубчастих коліс складається з валів І і II (рис. 6.2, б), підшипників, трьох закріплених на

Рис. 6.2. Елементарні механізми коробок швидкостей:

з переставними зубчастими колесами (а); з пересувним блоком зубчастих коліс (б); із зубчастих коліс і муфти (в); тяговий І і ведений II вали; z1, z2 , z3, z4, z5, z6. - кількість зубців зубчастого колеса;

п1 - частота обертання тягового вала, п2,  ,

,  — частота обертання веденого вала; М – муфта

— частота обертання веденого вала; М – муфта

валі І зубчастих коліс z1, z2, z3 і потрійного пересувного блока z4- z5- z6, колеса якого почергово можуть входити в зчеплення з колесами вала І. Тому на вал II передається три частоти обертання:

n2 =

=

=

=

=

(6.10)

Механізм із зубчастих коліс і муфти передає на вал II (рис. 6.2, в) дві частоти обертання (п2 і  ) за допомогою коліс z1 і z3 та z2 і z4. Кулачкова муфта М почергово закріплює на валі II одне з вільнопосаджених коліс z2 або z4.Тут

) за допомогою коліс z1 і z3 та z2 і z4. Кулачкова муфта М почергово закріплює на валі II одне з вільнопосаджених коліс z2 або z4.Тут

n2 =

=

=  .

.

Дата добавления: 2015-04-19; просмотров: 2534;