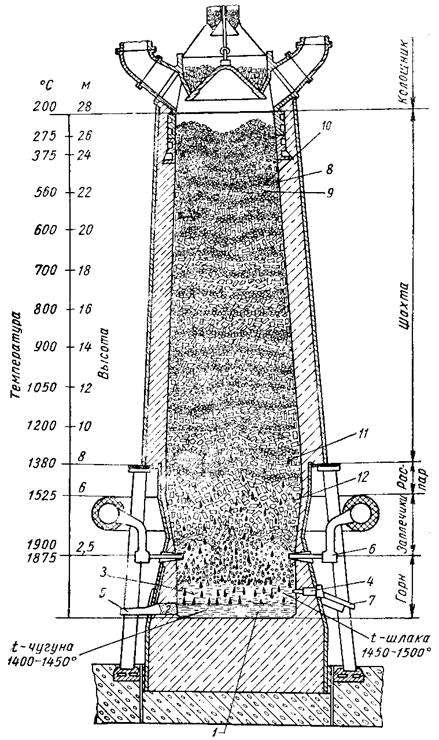

Устройство доменной печи и процессы, в ней происходящие

Доменная печь (домна) – вертикальная (шахтная) печь, работающая по принципу противотока (рис.1). Шихтовые материалы в домну загружают сверху, и по мере сгорания топлива, они под действием собственного веса непрерывно опускаются к основанию печи. Внизу в печи развивается тепло (от горения топлива), которое передается восходящими горящими газами опускающимся материалам. При этом происходят процессы восстановления и науглероживания железа и других элементов и образование шлака.

Верх печи называют колошником (см. рис.1.1). К колошнику прикреплены газоотводные трубы для отвода колошникового газа. В колошнике же находится засыпной аппарат для загрузки шихты, состоящий из двух конусных затворов. Вниз от колошника идет самая большая часть доменной печи – шахта, расширяющаяся книзу и заканчивающаяся цилиндрической частью – распаром. Под распаром находятся заплечики. Нижняя часть печи – горн. Под горна называется лещадью. В верхней части горна расположены фурменные отверстия (8 – 16 штук для кокосовых печей), через которые поступает воздух, подогретый до 950 – 1200 оС в воздухонагревателях-регенераторах, а также газообразное топливо (природный газ), а в некоторых случаях – пылевидное или жидкое (мазут). Ниже фурменных отверстий имеются две шлаковые лётки – для выпуска шлака, а на самом нижнем уровне – лещади – чугунная лётка для выпуска чугуна.

В современных домнах для повышения производительности печи воздушное дутье обогащают кислородом до 32 %. Добавление кислорода увеличивает производительность в 2 раза, а расход кокса снижается в 2 раза.

Рис.1.1. Устройство типовой доменной печи и схема распределения шихтовых материалов и температур по высоте печи: 1 – жидкий чугун; 2 – чугунная лётка; 3 – жидкий шлак; 4 – шлаковая лётка; 5 – жёлоб для выпуска чугуна; 6 – фурмы; 7 – жёлоб для выпуска шлака; 8 – топливо; 9 – руда; 10 – флюс; 11 – капли чугуна; 12 – капли шлака.

Вблизи фурм сгорает углерод кокса и температура в этой зоне достигает 1800 – 2000 оС:

С + О2 = СО2 + 393,5 Дж.

При высоких температурах в присутствии твердого углерода (топлива) соединение СО2 неустойчиво:

С + СО2 = СО -171,9 Дж.

На некотором расстоянии от фурм углерод сгорает не полностью (неполная реакция горения):

2С + О2 = 2СО + 110,5 Дж.

Газы СО2, СО и др. поднимаются вверх, нагревают шихту, в результате из неё удаляется влага и летучие вещества. При прогреве шихты примерно до 570 оС начинается восстановление оксидов железа, содержащихся в агломерате.

Восстановление железа твёрдым углеродом называется прямым, а газами – косвенным.

При температурах 570 – 900 оС оксиды железа восстанавливаются по реакциям:

3Fe2O3 + CO = 2Fe3O4 + СО2;

Fe3O4 + CO = 2FeO + СО2;

FeO + CO = Fe + СО2;

При этих температурах в нижней зоне шахты образуется губчатое железо. Часть оксида FeO опускается до уровня распара и заплечиков, где имеет место прямое восстановление железа углеродом кокса:

FeO + C = Fe + СО.

По мере опускания шихта достигает зоны с температурами 1000…1100 оС, при этих температурах железо интенсивно науглероживается при взаимодействии с коксом, оксидом углерода СО и сажистым углеродом:

3Fe + 2CO = Fe3C + CO2;

3Fe + C = Fe3C.

По мере растворения углерода в железе температура плавления железа снижается, и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса и руды, дополнительно насыщаются углеродом (до 4 %), марганцем, кремнием и фосфором, восстановленными из руды. Фосфор образует в чугуне фосфиды железа Fe3P. Помимо этого в чугун при плавке переходит сера, содержащаяся в коксе и в руде (в руде сера содержится в виде сульфидов железа и сульфатов кальция). Сера летуча и часть её удаляется с газом при нагреве. Сера кокса окисляется вблизи фурм до соединения SO2, и, поднимаясь вместе с газами, восстанавливается твердым углеродом.:

SO2 + 2С = S + 2CO.

Часть серы образует сульфиды железа, растворяющиеся в чугуне. С помощью оксида кальция СaO, содержащегося в шлаке, сульфиды железа удаляются из металла, и сера образует в шлаке более прочное сочинение с кальцием:

В шлаке образующиеся оксиды FeO связываются в силикаты FeO·SiO2, что препятствует их обратному переходу в металл. Шлак образуется постепенно, его состав изменяется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. В условиях доменного производства кремнезём SiO2 и глинозем Al2O3, содержащиеся в пустой породе, соединяются с оксидом кальция СаО (флюс) и переходят в шлак. В соответствии с законом распределения, изменяя состав шлака, можно изменять соотношение между количеством примесей, входящих в состав металла и шлака. Убирая шлак с поверхности металла и наводя новый путем подачи флюса нужного состава, управляют процессом удаления вредных примесей (главным образом серы) из металла.

Шлак выпускают каждые 1 – 1, 5 часа, а чугун – каждые 3 – 4 часа. Чугун и шлак выпускают по жёлобам, проложенным по литейному двору в чугуновозные ковши и шлаковозные чаши, установленные на железнодорожных платформах. Чугуновозные ковши (емкостью 90-140 т) транспортируют чугун в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, неиспользуемый в жидком виде, поступает на разливочную машину, где заливается в формы-изложницы, где он затвердевает в виде чушек массой 45 кг.

Дата добавления: 2015-04-19; просмотров: 2097;