РОЛИКОВЫЕ КОЛЕСНЫЕ ПАРЫ

ТИПЫ КОЛЕСНЫХ ПАР:

РУ1-950 - роликовая колесная пара с подшипником на горячей посадке.

РУ 1Ш-950 - роликовая колесная пара с подшипником на горячей посадке и с торцевым креплением подшипников шайбой.

Колесная пара состоит: ось, 2 колеса и 2 роликовых буксовых узла.

ОСЬ КОЛЕСНОЙ ПАРЫ - это металлический брус переменного сечения.

ОСЬ РУ 1 - торцевое крепление подшипников гайкой. Состоит:

средняя часть

подступичная часть

предподступичная часть

шейка оси

торец оси

ОСЬ РУ1Ш - к шейке оси подшипники крепятся шайбой.

КОЛЕСО КОЛЕСНОЙ ПАРЫ состоит: ступица, центр, обод.

ПОВЕРХНОСТЬ ОБОДА КОЛЕСА состоит:

Гребень - удерживает колесо на рельсах.

Поверхность обода - имеет сложную форму.

Фаска под углом 45°.

Уклон поверхности обода от гребня 1:20 , затем 1:7 до фаски.

НЕИСПРАВНОСТИ ПОВЕРХНОСТИ ОБОДА КОЛЕСА:

1. ПОЛЗУН - это износ поверхности обода колеса при движении колесной пары юзом. В эксплуатации ползун допускается:

глубиной не более 1 мм. В пути следования могут быть случаи, когда ползун > 1 мм. Действия поездной бригады при этом:

- при глубине ползуна от 1 до 2 мм -- допускается следование поезда до ближайшего пункта смены колесных пар со скоростью не свыше 100 км/ч;

- от 2 до 6 мм - со скоростью 15 км/ч до ближайшей станции;

- от 6 до 12 мм - со скоростью 10 км/ч;

- свыше 12 мм - движение разрешается с заторможенной колесной парой (ручным тормозом) или вывешенной колесной парой (колеса на башмаках).

2. НАВАР - получается при образовании ползунов, когда колесная пара в момент образования ползуна проворачивается вокруг оси. В эксплуатации допускается навар высотой не более 0,5мм.

При наваре высотой более 0,5мм требования такие же, как при ползуне более 1мм.

3. ВЫЩЕРБИНА это выкрашивание металла. В эксплуатации допускаются выщербины глубиной не более 10мм или длиной не более 25мм. Выщербины глубиной до 1мм не учитываются независимо от длины, если в поверхности выщербины нет расслоений металла вглубь или трещин.

Другие неисправности поверхности обода колеса:

- равномерный прокат;

- неравномерный прокат;

- откол обода (наружной грани);

- кольцевые выработки до 1 мм;

- толщина гребня более 33мм и менее 28мм(при скоростях движения до 140 км/ч) и менее 25мм(при скоростях движения до 120 км/ч)при изменении на расстоянии 18мм от вершины гребня;

- Толщина обода колеса должна быть не меиее35 мм(при скоростях движения до140км/ч)и не менее 30мм (при скоростях движения до120км/ч)

- остроконечный накат гребня;

- подрез гребня высотой более 18мм допустим

- местное уширение обода колеса (раздавлено) не более 5мм

Трещины в деталях колесной пары НЕ ДОПУСКАЮТСЯ!

Колесо на ось устанавливается с помощью прессовой посадки.

Сдвиг ступицы колеса НЕ ДОПУСКАЕТСЯ (на подступичной части)!

РОЛИКОВЫЙ БУКСОВЫЙ УЗЕЛ - с двумя цилиндрическими подшипниками на горячей посадке.

Буксы предназначены для передачи нагрузки от тележки или рамы кузова вагона на шейки осей, а так же для ограничения продольного и поперечного перемещения колесной пары при движении вагона.

РОЛИКОВЫЙ БУКСОВЫЙ УЗЕЛ состоит:

- лабиринтное кольцо - установлено на предподступичной части оси на горячей посадке;

- корпус роликовой буксы с кронштейнами для надбуксово-рессорного подвешивания;

- два роликовых цилиндрических подшипника на горячей посадке (передний и задний);

- торцевое крепление роликовых подшипников (два типа креплений: гайкой и шайбой);

- смазка - закладывается в подшипники, типа ЛЗ-ЦНИИ или БУКСОЛ;

- крепительная крышка с уплотнительным резиновым кольцом диаметром 4 мм и крепительными болтами (4 или 6 шт.);

- смотровая крышка с уплотнитель ной резиновой прокладкой и крепительными болтами (4 шт. М12);

- на правой стороне колесной пары под левые верхние крепительные болты устанавливается бирка, на которой выбиваются клейма: номер оси колесной пары, дата полного освидетельствования, и клеймо пункта, производившего полное освидетельствование.

УСТРОЙСТВО РОЛИКОВОГО ПОДШИПНИКА.

Состоит: - наружное кольцо, внутреннее кольцо, сепаратор (удерживает ролики на расстоянии друг от друга), ролики.

ПРОВЕРКА РОЛИКОВОЙ БУКСЫ НА НАГРЕВ производится на стоянках свыше 10 мин., при выключении сигнализации контроля нагрева букс на стоянках свыше 5 мин., при срабатывании приборов безопасности, установленных на железнодорожных путях. Порядок проверки роликовой буксы на нагрев: рукой проверить нагрев верхней части корпуса роликовой буксы в

расположении переднего и заднего подшипников и дополнительно проверить на нагрев торец смотровой крышки.

Термодатчик находится в средней части корпуса роликовой буксы.

НЕИСПРАВНОСТИ РОЛИКОВЫХ БУКС:

1)излом или разрушение элементов подшипника

2) излишнее или недостаточное количество смазки

3)неправильная сборка

4)попадание в смазку буксы механических примесей (песок, металлические частицы)

ПРИЗНАКИ НЕИСПРАВНОСТИ РОЛИКОВЫХ БУКС:

- повышенный нагрев одного из подшипников или смотровой крышки одной буксы, или нагрев корпуса роликовой буксы относительно соседних букс этого вагона (способ сравнения)

- вибрация одной стороны тележки (вагона). В этом случае причиной может быть неисправность подшипника или поверхности обода колеса колесной пары;

- выброс смазки из лабиринтной части роликовой буксы на центр обода колеса или на нижнюю часть рамы вагона;

- при движении появились запахи, искрение с какой-то стороны вагона, может быть отвал шейки оси.

- облезлость краски корпуса буксы, деформация смотровой крышки.

Чрезмерный нагрев буксы может привести к излому шейки оси колесной пары. Поэтому для своевременного обнаружения повышения температуры букс все пассажирские вагоны оборудованы сигнализацией контроля нагрева букс (СКНБ) Кроме того, для обнаружения нагрева букс на перегонах имеются специальные автоматизированные приборы (ПОНАБ, ДИСК, КТСМ). При прохождении поезда через эту систему, в случае обнаружения перегретой буксы вырабатывается электрический сигнал, который поступает к дежурному по станции или на ПТО. Дежурный по станции сообщает машинисту о неисправности необходимости остановки поезда для принятия соответствующих мер.

Кроме нагрева букс данные приборы позволяют также выявить дефекты поверхности катания колес, наличие заторможенных колес, негабарит, волочащиеся детали.

В пути следования техническое состояние вагона контролируется по следующим параметрам:

ПОНАБ - Прибор Обнаружения Нагрева Аварийных Букс (определение на нагрев подвижного состава)

ДИСК - Дистанционная Система Контроля технического состояния подвижного состава на ходу

поезда: тормоза, буксы, шкивы, редукторы (подшипники), карданные валы, обода колес

ДИСК-К - обнаружение дефектов поверхности катания колеса

ДИСК-Т - определение заторможенных колодок

ДИСК-В - определение волочащихся деталей

ДИСК-Г - поиск свисающих деталей (Габарит)

ДИСК-П- определение перегруза вагона

КТСМ- комплексная система контроля безопасности

УКСПС- система контроля нижней габаритности подвижного состава

ГИДРАВЛИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЯ

Гидравлический гаситель колебания состоит из:

- корпус,

- цилиндр,

- поршень со штоком,

- верхнее уплотнение штока,

- защитный кожух,

- верхний клапан (находится в поршне),

- нижний клапан (находится в нижней части корпуса),

- верхняя головка,

- нижняя головка,

- рабочая среда (машинное масло).

Головка (верхняя и нижняя) состоит из отверстия, в которое вставляется резиновая втулка и металлическая втулка. Верхняя головка крепится со штоком резьбовым соединением, нижняя головка соединена с корпусом посредством сварки. Для крепления гасителя продольная балка тележки имеет кронштейн, в котором крепится верхняя головка с помощью валика, который в свою очередь имеет два вида крепления:1.шайба, гайка, шплинт;

2.специальная шайба и шплинт.

Нижняя головка крепится в кронштейне, который расположен на надрессорной балке тележки.

ГИДРАВЛИЧЕСКИЙ ГАСИТЕЛЬ КОЛЕБАНИЯ ДВОЙНОГО ДЕЙСТВИЯ - работает на растяжение и на сжатие.

Неисправности гасителя:

- нарушение крепления в головках гасителя;

- течь масла (не допускается в виде каплепадения);

- ослабление крепления защитного кожуха;

- выработка резиновых втулок;

- наличие трещин (особенно в кронштейнах).

УДАРНО-ТЯГОВЫЕ ПРИБОРЫ

Ударно тяговые приборы предназначены для сцепления вагонов, удержания их на определенном расстоянии друг от друга, смягчения ударов. Эти приборы расположены в торцовой части вагона с обеих сторон. К ним относятся:

- Автосцепное устройство

- Упругая площадка с буферами

Упругая переходная площадка - расположена на торцевых стенках вагона и предназначена для обеспечения безопасного перехода из вагона в вагон, а также для амортизации резких ударов и толчков, возникающих при трогании поезда и торможении. Состоит из металлической рамки, пружинных амортизаторов (буферов) и переходной площадки-фартука. Проводник обязан проверять техническое состояние переходных площадок перед каждым отправлением вагона в рейс и периодически в пути следования. Сильно изогнутые фартуки могут стать причиной несчастного случаев. Площадка состоит из: металлического листа сложной формы, закрепленного на торцевой стенке вагона на двух кронштейнах; фиксатора верхнего положения, закрепленного на торцевой стенке вагона.

Площадка имеет два положения: нижнее (рабочее) и верхнее (не рабочее). В нижнем положении третьей опорой для площадки служит межбуферная балка или специальные кронштейны (2шт.). В верхнем положении площадка фиксируется фиксатором верхнего положения. При любом выцеплении вагона из состава поезда проводник обязан поднять площадку в верхнее нерабочее положение.

Буферные устройства, расположены по 2 комплекта на концевых балках рамы вагона. Предназначены для первоначального соударения вагона свагоном при сцеплении. Скорость соединения вагонов - не более 3 км/ч. Буферный комплект состоит:

стакан, который крепится к концевой балке рамы вагона с помощью болтов(4-6 болтов); тарель со стержнем;

внутри стакана находятся две пружины и крепление стержня. Стержень переменного диаметра. Пружины расположены на стержне.

Работа буферного устройства; нагрузка от тарели буфера соседнего вагона воспринимается тарелью, далее на стержень → на пружины → на концевую балку.

На металлической рамке по периметру укреплено суфле, изготовленное из морозоустойчивой резины, свернутой в цилиндрические баллоны. Суфле предотвращает попадание на переходную площадку и автосцепку атмосферных осадков

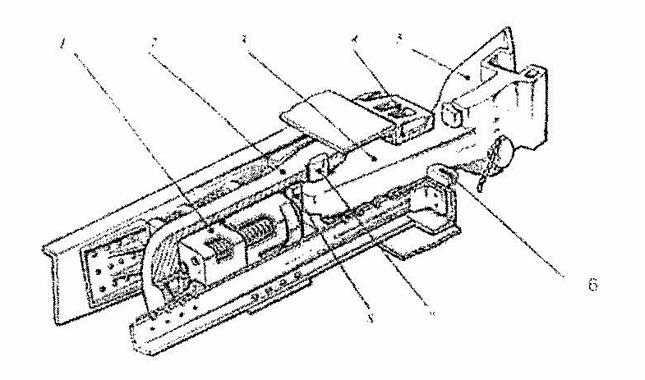

Автосцепное устройство типа СА-3 состоит из следующих частей:

- корпус автосцепки(голова 5, хвостик 3)с механизмом

- пружинно-фрикционный аппарат 1,

- тяговый хомут 2

- упорная плита 8 (закреплена на торцевой балке, имеет 2 отверстия, служит для восприятия ударов, чтобы не разрушить поглощающий аппарат)

- ударная розетка 4

- центрирующий прибор 6, состоящий из двух маятниковых подвесок и центрирующей балочки

- клин 7, с помощью которого автосцепка соединяется с поглощающим аппаратом.

Автосцепка СА-3 состоит из следующих узлов:

головка (большой зуб, малый зуб, механизм головки автосцепки и упор),

хвостовик с отверстием для клина тягового хомута.

Механизм головки автосцепки состоит:

- замок с красным сигнальным отростком,

- предохранитель от саморасцепа(собачка),

- замкодержатель,

- подъемник,

- валик подъемника с крепительным болтом.

Корпус имеет большой и малый зубья, между которыми образован зев. Из зева выступают замок и замкодержатель. Расцепной привод состоит из двухплечевого рычага, кронштейна с полочкой, державки и цепи для соединения рычага с приводом механизма автосцепки. Кронштейн расцепного рычага имеет 2 положения:

1. углубление, в котором должен находиться кривой рычаг,

2. полочка - на полочке кривой рычаг находится при расцепленном состоянии автосцепки.

НЕИСПРАВНОСТИ АВТОСЦЕПНОГО ОБОРУДОВАНИЯ:

Не допускаются трещины в деталях, нарушения крепления цепочки и других деталей расцепного привода, крепления клиново-тягового хомута, поддерживающей планки, обрыв подвесок центрирующего прибора или их разъединение, уширение зева, износы рабочих поверхностей сверх допустимых.

ПРОВЕРКА СЦЕПЛЕНИЯ АВТОСЦЕПОК

Для проверки сцепления нужно встать на обочине вагона напротив сцепленных автосцепок. Головки автосцепок должны быть соединены, на боковых нижних частях каждой головки не должно быть видно красного сигнального отростка замка. Появление красного сигнального отростка показываю на выведение замка из зацепления внутри головки, при движении вагона автосцепки расцепятся.

Дополнительно нужно посмотреть на положение кривого рычага каждой автосцепки. Кривой рычаг должен находиться на кронштейне в углублении; если кривой рычаг находится на полочке кронштейна, может произойти саморасцеп. Саморасцеп могут вызвать попавшие под замок снег, лед, песок и др.посторонние предметы, а также превышение допустимой разницы высот между продольными осями автосцепок.

Разница по высоте между продольными осями автосцепок допускается не более: в пассажирском поезде, следующем: со скоростью до 120 км/ч - 70 мм, со скоростью 121-140 км/ч - 50 мм; между локомотивом и первым вагоном пассажирского поезда - 100 мм.

РАМЫ ВАГОНОВ

По конструкции рамы подразделяются на:

• рамы с хребтовой балкой (заводы России) - состоят:

хребтовая балка;

две шкворневые балки;

поперечные балки;

концевые балки;

ударная розетка;

пятник;

укосина (для усиления концевой балки).

• рамы без хребтовой балки - состоят: участки хребтовой балки, шкворневые балки, поперечные балки, концевые балки, промежуточные балки, пятник, раскосы, ударная розетка, наружно-боковые продольные балки.

АВТОТОРМОЗА

Согласно требованиям ПТЭ подвижной состав железных дорог должен быть оборудован автотормозами. Это значит, что в пути следования при разрыве тормозной магистрали (саморасцеп вагонов, разъединение тормозных рукавов, повреждение тормозной магистрали) происходит самоторможение разъединившихся частей поезда.

Рабочим элементом в автотормозах является воздух, находящийся в тормозной магистрали и других частях тормоза. Пассажирские вагоны (поезда) оборудованы следующими видами тормозов:

Пневматический тормоз (ПТ).

Электропневматический тормоз (ЭПТ)- главный тормоз.

Ручной тормоз.

Управление ПТ и ЭПТ производит машинист.

Тормоз предназначен для снижения скорости подвижной единицы, поезда вплоть до остановки.

ВИДЫ ТОРМОЖЕНИЯ:

1. СЛУЖЕБНОЕ (может быть ступенчатым) - служит для снижения скорости поезда в пути следования. Нормальный выход штока поршня тормозного цилиндра при первой ступени 80-120мм.

2. ПОЛНОЕ СЛУЖЕБНОЕ - торможение до полной остановки поезда. Нормальный выход штока поршня тормозного цилиндра 130-160мм

3. ЭКСТРЕННОЕ - служит для ускоренной остановки поезда в случаях, угрожающих безопасности движения.

Проводник вагона должен различать виды торможения для определенных действий в некоторых случаях (ст. 3.20 Инструкции).

ПНЕВМАТИЧЕСКИЙ ТОРМОЗ

Пневматический тормоз (ПТ) состоит из следующих узлов:

I. ПРИБОРЫ ПИТАНИЯ (на локомотивах):

Компрессоры - для выработки воздуха

Главные резервуары - для накопления воздуха (7-9 атмосфер)

II. ПРИБОРЫ УПРАВЛЕНИЯ (на локомотивах):

краны машиниста усл. № 395 - для управления тормозами поезда

кран вспомогательного тормоза - для управления тормозами самого локомотива

III. ПРИБОРЫ ТОРМОЖЕНИЯ (на локомотиве и на вагонах):

воздухораспределители усл. № 292(8)

тормозной цилиндр (поршень со штоком и пружина)

запасной резервуар

IV. ВОЗДУХОПРОВОД И АРМАТУРА:

тормозная магистраль(6)

краны:

концевые краны (5) - расположены по концам тормозной магистрали; ручка с двумя положениями: поперек тормозной магистрали - закрытое, вдоль - открытое;

краны экстренного торможения (стоп-краны)(15) - находятся внутри вагона, не менее 4-х штук, расположены на отводе от тормозной магистрали. Имеют ручку с двумя положениями: вдоль трубы вверх - Закрыт, опущена вниз Открытое положение. Данным положением в головке стоп-крана открываются 7 или 8 отверстий в зависимости от типа стоп-крана. ПОРЯДОК СРЫВА «СТОП-КРАНА»: рукой медленным движением ручка из верхнего положения переводится в нижнее положение для открытия всех отверстий и выпуска через них воздуха. Закрытие стоп-крана производится после полной остановки поезда и установления красного сигнала в сторону машиниста. Каждый стоп-кран должен быть опломбирован в пунктах формирования перед отправлением поезда, а пути следования при срыве стоп-крана ЛНП составляет акт, потом пломбирует стоп-кран.

разобщительный кран(7) - установлен на отводе (трубе) от тормозной магистрали к воздухораспределителю. Ручка имеет два положения: вдоль трубы - Кран открыт, поперек трубы - Кран закрыт.

Разобщительный кран служит для выключения тормоза вагона. Выключать его имеет право только ЛНП. При выключении тормоза вагона в обязательном порядке нужно выпустить воздух из запасного резервуара до нуля.

- выпускной клапаи(\Щ - на корпусе запасного резервуара или на трубе, подходящей к запасному резервуар. Служит для выпуска воздуха из запасного резервуара. От выпускного клапана на боковые стенки вагона установлены поводки, состоящие из отдельных звеньев проволоки. Поводок также имеется внутри вагона от данного клапана.

Для выпуска воздуха нужно потянуть поводок на себя и держать его до полного выпуска воздуха.

соединительные рукава - являются продолжением тормозной магистрали, на них расположены концевые краны(5)(соединение резьбовое), имеют специальные головки для соединения тормозных магистралей вагонов друге другом.

пылеловки .

V. ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА (ТРП) подразделяется на:

а) тормозная рычажная передача тележек (13):

- тормозные тяги - 2шт., вертикальные и распорные рычаги, траверсы, тормозные башмаки и колодки(12), чеки, подвески тормозных башмаков, соединительные элементы, предохранительные скобы траверс;

б) тормозная рычажная передача на раме вагона: тормозные тяги - 2шт., горизонтальные рычаги, поддерживающие скобы,

распорный рычаг, соединительные элементы (шайба, валик, шплинт).

ТРП на раме вагона соединяется с ТРП тележки продольными тягами.

Горизонтальные рычаги:

расположен на задней стенке тормозного цилиндра на кронштейне, к которому соединяется один конец рычага, второй конец соединяется тормозной тягой, направленной в одну сторону тележки;

расположен с передней стороны тормозного цилиндра, один конец соединен со штоком тормозного цилиндра, второй - с авторегулятором и далее с тормозной тягой, направленной в сторону другой тележки.

VI. АВТОРЕГУЛЯТОРЫ

служат для регулирования зазора между тормозной колодкой и ободом колеса в пути следования. Авторегуляторы в пассажирских вагонах одностороннего действия, они работают на скручивание (на уменьшение длины тормозной рычажной передачи, .которая удлиняется по мере износа тормозных колодок). Номинальный размер зазора - 5-8 мм.

Типы авторегуляторов: 574Б и 675PTPI1.

Авторегуляторы имеют два типа приводов:

рычажный;

стержневой, который служит для фиксированного выхода штока тормозного цилиндра

РАБОТА ПНЕВМАТИЧЕСКОГО ТОРМОЗА

В пассажирских поездах давление в тормозной магистрали установлено в пределах 5,0-5.2 атмосфер (кгс/см"). Управление тормозами производится машинистом с помощью крана машиниста. К крану машиниста подходит труба от главных резервуаров и отходит труба к тормозной магистрали.

ТОРМОЖЕНИЕ Машинист ставит ручку (З)крана машиниста в такое положение , при котором воздух из тормозной магистрали выпускается в атмосферу. Допустим, машинист понизил давление в тормозной магистрали на 0,5 атм. В тормозной магистрали стало 5,0 - 0,5 - 4,5 атм., в запасном резервуаре 5,0 атм. Таким образом, машинистом создана разность давлений в запасном резервуаре(9) и тормозной магистрали (б).

За счет этой разности давлений воздухораспределитель(8) срабатывает (в нем происходит перемещение поршня(14) с золотниками в право, которые открывают каналы, соединяющие запасной резервуар(9) с тормозным цилиндром (11). Избыток воздуха из запасного резервуара перемещается в тормозной цилиндр. Когда давление в тормозной магистрали и запасном резервуаре уравнивается, воздухораспределитель перекрывает каналы движения воздуха. Таким образом, создано давление в тормозном цилиндре величиной 0,5 атм. И оно начинает работать.

Под действием данного давления поршень в тормозном цилиндре перемешается и шток выходит наружу. К штоку соединен горизонтальный рычаг тормозной рычажной передачи (ТРП). Движение штока создает движение ТРП(13), в результате чего происходит прижатие тормозных колодок (12) к поверхности ободов колес.

ЗАРЯДКА И ОТПУСК ТОРМОЗА (выпуск воздуха из тормозного цилиндра)

После торможения машинист ставит ручку (З) крана (4) в положение, при котором происходит наполнение воздухом тормозной магистрали (б) до установленного давления 5,0 атм. Создается разность давлений между тормозной магистралью (5,0 атм.)(6) и запасным резервуаром (4,5 атм.)(9).

За счет разности давлений воздухораспределитель(8) срабатывает, после чего по каналам воздух из тормозной магистрали поступает в запасной резервуар (становится 5,0 атм.), а тормозной цилиндр (11) соединяется с атмосферой каналом Am (воздух уходит до нуля). Таким образом, запасной резервуар заряжается до 5,0 атм, а из тормозного цилиндра воздух уходит в атмосферу через канал Am до нуля.

В тормозном цилиндре под действием пружины поршень(14) передвигается в обратном направлении, шток заходит вовнутрь корпуса цилиндра, ТРП(13) движется в обратном направлении, тормозные колодки (12) отходят от ободов колес.

|

Зарядка и отпуск тормозов

Таким образом, при понижении давления в тормозной магистрали происходит торможение, а при повышении - зарядка и отпуск тормозов.

ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ ТОРМОЗ

Электропневматический тормоз (ЭПТ) является главным тормозом в пассажирских поездах. В пунктах формирования и оборота

не разрешается отправлять пассажирские поезда на пневматических тормозах!

ЭПТ состоит из электрической и пневматической частей, которые работают совместно.

ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ ЭПТ:

1. На локомотиве кран машиниста имеет специальную насадку для управления ЭПТ и дополнительное положение ручки крана

(5Э - это тормозное положение без разрядки тормозной магистрали).

К насадке крана машиниста в зависимости от положения ручки крана машиниста подводится постоянный (прямой и обратной полярности) или переменный ток, который от крана машиниста передается к вагонам.

2. ЭПТ двухпроводный. На локомотиве и вагонах на нижней части рамы расположены кондуитные трубы, в которых

расположены два провода: провод № 1 - рабочий, провод № 2 - контрольный.

На кондуитных трубах каждого вагона и локомотива расположены разветвительные коробки, по концам трубы - концевые коробки. В концевых коробках расположены две шпильки для подсоединения проводов: для провода № 1 - шпилька 0,8 мм, для провода № 2 - шпилька 0,6 мм.

В средней части кондуитной трубы расположена средняя коробка, в которой одна шпилька для провода № 1. Второй провод проходит цельный, без разрыва. В данной шпильке подсоединены контакты провода № 1 обеих сторон вагона и ответвление к электровоздухораспределителю (ЭВР) (усл. № 305).

В концевых коробках соединяются контакты проводов № 1 и № 2, кондуитные трубы и концевые рукава. Головки соединительных рукавов имеют 2 контакта: контакт № 1 провода № 1 - подвижный палец; контакт № 2 (кнопка).

От контактов № 1 и № 2 идут провода № 1 и № 2 до разветвительной коробки.

Электровоздухораспределитель усл. № 305 (ЭВР). К ЭВР подсоединен провод № 1.

Рабочая камера - для подсоединения тормозных приборов и для работы ЭВР.

Переключательный клапан - для переключения пневматической системы тормоза на ЭВР или BP.

РАБОТА ЭПТ:

ОТПУСКНОЕ И ПОЕЗДНОЕ ПОЛОЖЕНИЯ.

Ручка крана машиниста находится в положении 2. При этом по проводам № 1 и № 2 проходит переменный ток, на который катушки ЭВР не реагируют, происходит контроль электрической цепи (тормоза готовы к действию).

ТОРМОЖЕНИЕ. Машинист устанавливает ручку крана в положение 5Э на несколько секунд (1,5-2 сек.), а потом ставит в положение 4 (перекрыша). При нахождении ручки крана в положении 5Э по проводу № 1 проходит постоянный электрический

ток прямой полярности («+» провод № 1, «-» земля). Данный ток проходит по каждому ЭВР, в которых электрические катушки срабатывают и к ним притягиваются якоря, которые открывают каналы для прохождения воздуха из запасного резервуара через переключательный клапан к тормозному цилиндру. Происходит процесс торможения.

При переводе ручки крана в положение 4 (перекрыта) по проводам № I и № 2 проходит постоянный ток обратной полярности («-» провод № 1, «-» земля).

ОТПУСК ТОРМОЗА. Ручка крана машиниста в положении 4 (перекрыша). Машинист выключает цепь ЭПТ на 15 секунд. За это время все тормоза всех вагонов должны отпустить. Через 15 сек. машинист включает цепь ЭПТ.

После проверки отпуска тормозов ручка крана устанавливается в положение 2 (поездное) - проходит переменный ток, катушки не работают, тормоза готовы к действию.

РУЧНОЙ ТОРМОЗ (стояночный)

Каждый пассажирский вагон оборудован ручным тормозом. Управление ручным тормозом находится в рабочем тамбуре вагона.

Ручной тормоз состоит:

- маховик с раскладными ручками. Находится в углублении торцевой стенки тамбура вагона;

- две шестерни, одна соединена с маховиком, а вторая с винтом;

- винт;

- упор винта - в нижней части винта;

- гайка - на винте;

- помочи, которые одной стороной крепятся к гайке, а другой - к кривому рычагу;

- кривой рычаг;

- тормозные тяги: с одной стороны тяга крепится к кривому рычагу, а конец концевой тяги крепится к головке штока тормозного цилиндра.

РАБОТА РУЧНОГО ТОРМОЗА

1. ЗАКРУТИТЬ РУЧНОЙ ТОРМОЗ:

- раскладываем ручки маховика;

- за ручки тянем на себя маховик до выхода его из углубления;

- за ручки вращаем маховик по часовой стрелке до отказа (до упора). В процессе вращения винт будет крутиться на одном месте, а гайка будет подниматься по винту снизу вверх. При вращении до упора гайка не должна доходить до верхней части винта не менее чем на 75 мм.

- после закручивания ручного тормоза должен выйти шток тормозного цилиндра из корпуса и все тормозные колодки должны быть прижаты к ободам колес.

2. РАСКРУТИТЬ РУЧНОЙ ТОРМОЗ:

- за ручки вращаем маховик против часовой стрелки до упора. Гайка должна опуститься вниз винта, шток тормозного цилиндра должен уйти вовнутрь корпуса, тормозные колодки должны отойти от ободов колес.

- далее нажать на ручки и опустить маховик в углубление торцевой стенки и сложить ручки маховика.

ТРЕБОВАНИЯ К РУЧНОМУ ТОРМОЗУ:

- работа ручного тормоза проверяется перед каждым отправлением в рейс;

- ручной тормоз приводится в действие:

- в пути следования по сигналу машиниста (три длинных свистка). Проводник, услышав в движении три длинных свистка, должен сорвать стоп-кран (убедиться, что в тормозной магистрали нет воздуха), далее - закрутить ручной тормоз;

- в пути следования на стоянке - на уклоне.

ВИДЫ ОПРОБОВАНИЯ ТОРМОЗОВ:

ПОЛНОЕ ОПРОБОВАНИЕ. Производят осмотрщики вагонов с выдачей машинисту справки формы ВУ-45 о состоянии тормозов в поезде.

СОКРАЩЕННОЕ ОПРОБОВАНИЕ. Проверяют состояние тормозной магистрали по действию тормозов двух хвостовых вагонов. Сокращенное опробование производится от локомотива осмотрщиками вагонов, а там, где их нет, - работниками поездной бригады (ЛНП, ПЭМ, проводники вагонов).

СОКРАЩЕННОЕ ОПРОБОВАНИЕ ТОРМОЗОВ ПРОИЗВОДЯТ

1) при смене локомотивной бригады;

2) после прицепки локомотива к составу, если перед этим было полное опробование тормозов от станционной сети в парке отстоя;

3) при любом разъединении соединительных рукавов;

4) при стоянке пассажирского поезда больше 20 минут;

5) при падении давления в главных резервуарах ниже 5,5 атмосфер.

ПОЛНОЕ ОПРОБОВАНИЕ ТОРМОЗОВ ПРОИЗВОДИТСЯ:

1) на станциях формирования перед отправлением поезда;

2) после смены локомотива;

3) при техническом обслуживании состава без смены локомотива;

4) на станциях, предшествующих перегонам с затяжными спусками;

Полное опробование электропневматических тормозов производится на станциях формирования и оборота пассажирских поездов от стационарных устройств или локомотива.

ТЕХНОЛОГИЯ ВЫКЛЮЧЕНИЯ ТОРМОЗА ВАГОНА:

ЛНП принимает решение о выключении тормоза и выключает разобщительный кран вагона (6). Может поступить команда проводнику этого вагона «Отпустить тормоз и выпустить воздух из запасного резервуара». Проводник вагона обязан потянуть за поводок выпускного клапана рукой на себя и удерживать поводок в натянутом состоянии до полного выпуска воздуха из запасного резервуара.

МЕРЫ ПО ПРЕДУПРЕЖДЕНИЮ ЗАКЛИНИВАНИЯ КОЛЕСНЫХ ПАР:

1. Проверять состояние тормозной рычажной передачи (особенно зимой), не допускать обледенения, принимать меры к очистке

тормозной рычажной передачи, ТРП должна свободно двигаться. При отпущенном тормозе тормозные колодки должны отходить от ободов колес. При отпуске тормоза шток тормозного цилиндра должен находиться внутри корпуса тормозного цилиндра.

Замораживание тормозной рычажной передачи в заторможенном состоянии. При отпущенном тормозе колодки не отходят от ободов колес.

2. В пути следования при контрольных проверках работы тормозов машинистом может произойти отказ работы тормоза.

Тормоз может не отпустить или не полностью отпустить, в результате чего происходит заклинивание колесной пары.

Принимать следующие меры:

- потянуть поводок вверх на себя, отпустить тормоз;

- если он не отпускается, сорвать стоп-кран.

Дата добавления: 2015-04-19; просмотров: 3256;